不同焊接工艺参数对Q235焊接接头组织及性能的影响

2021-01-18陈辰

陈 辰

(青海高等职业技术学院,青海 海东 810700)

1 试验材料及过程

1.1 试验材料

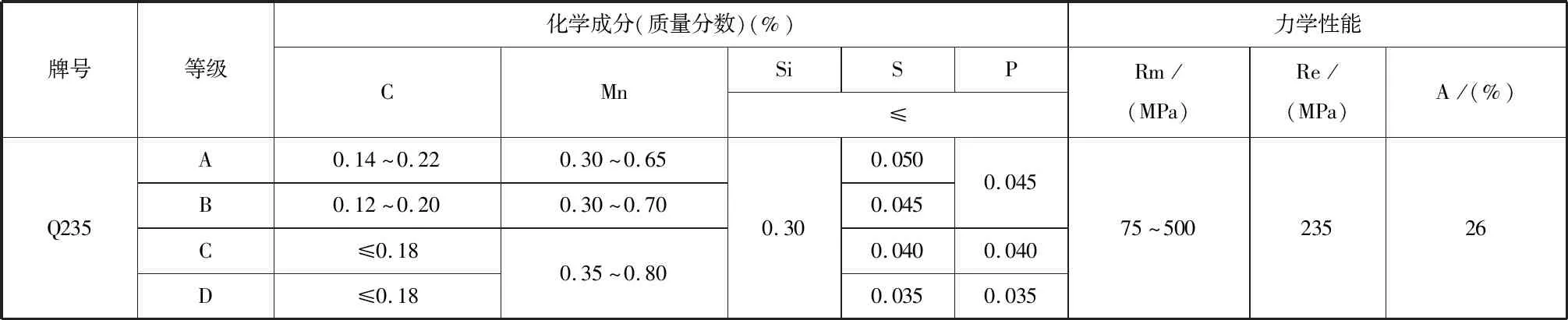

试验用焊接材料为Q235B钢板,用剪板机下料,下料尺寸为120mm×30mm×10mm,共8块;用直径3.2mmE4303焊条表面堆焊,其Q235B钢板化学成分及力学性能见表1,及E4303焊条的主要成分见表1,E4303焊条熔敷金属化学成分见表2,熔敷金属拉伸试验力学性能见表3所示。

表1 Q235B化学成分及力学性能

表2 E4303焊条熔敷金属化学成分

表3 E4303熔敷金属拉伸试验力学性能

1.2 试验过程

焊接试验所用焊接电流为60A、70A、80A、90A、100 A、110 A、120 A、130 A,共8组,根据控制变量原理,分别用不同的焊接电流在Q235试板上进行堆焊,详细记录焊接过程中表现出的焊接工艺性能;焊接完成之后,截取金相试样,观察不同焊接电流下焊接接口外观及焊缝区、熔合区、热影响区的显微组织,然后进行力学性能试验,综合比较,分析出最优焊接参数和焊接电流。

2 焊接结果及分析

2.1 焊接电流大小对焊接工艺性的影响

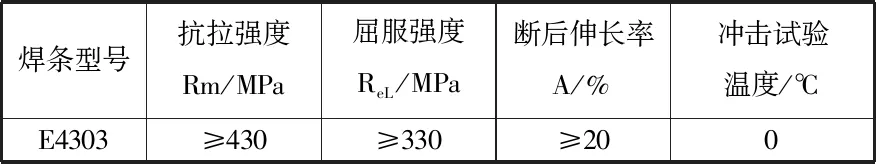

采用大小不同的焊接电流,对焊接工艺性的影响和表现,见表4。

表4 不同大小的焊接电流对焊接工艺性的影响

在不同的焊接电流下,随着焊接电流(I)的增大,焊接的工艺性能也在变化。引弧性、稳弧性、脱渣性及焊缝成形性都逐渐变好,但同时作用在焊件上的电弧吹力增加,焊条熔化速度快,焊缝熔宽略有增加,焊接热效率也增大。但是焊接电流太大时,焊接飞溅和烟雾增大,焊条尾部易发红,部分涂层会失效或崩落,而且容易产生咬边、焊瘤、烧穿等缺陷,焊件变形增大,还会使接口热影响区晶粒储存变大,焊接接头的韧性降低;如果焊接电流太小,则引弧困难,焊条容易粘连在工件上,电弧不稳定,易产生未焊透、未熔合、夹渣和气孔等缺陷,且焊接效率低。根据实验结果,可以看出直径3.2mm的焊条,焊接工艺性较好的最佳焊接电流为100~110A。

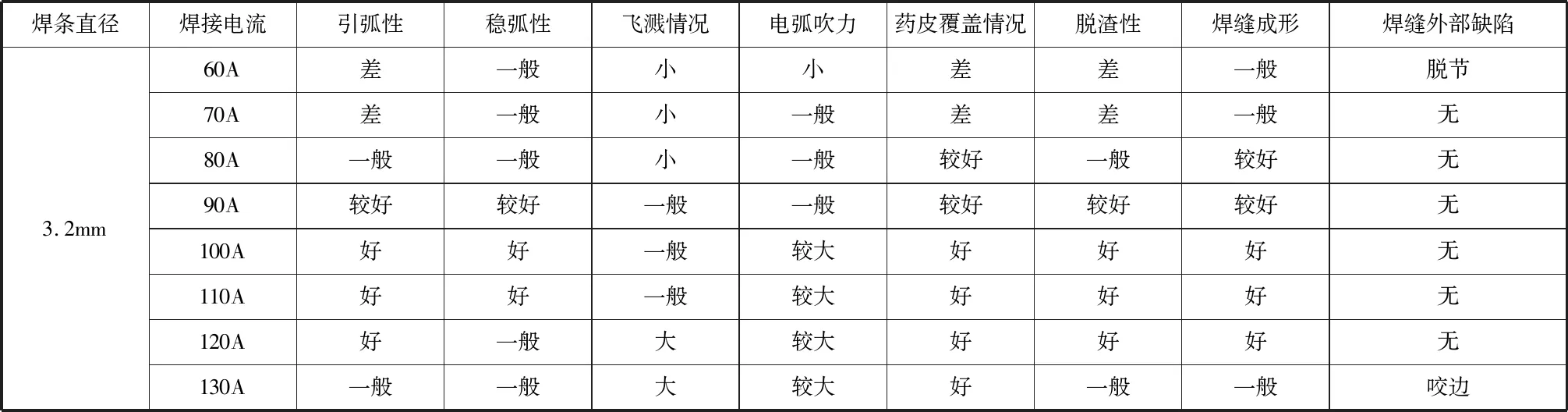

2.2 不同焊接电流下的焊缝显微组织分析

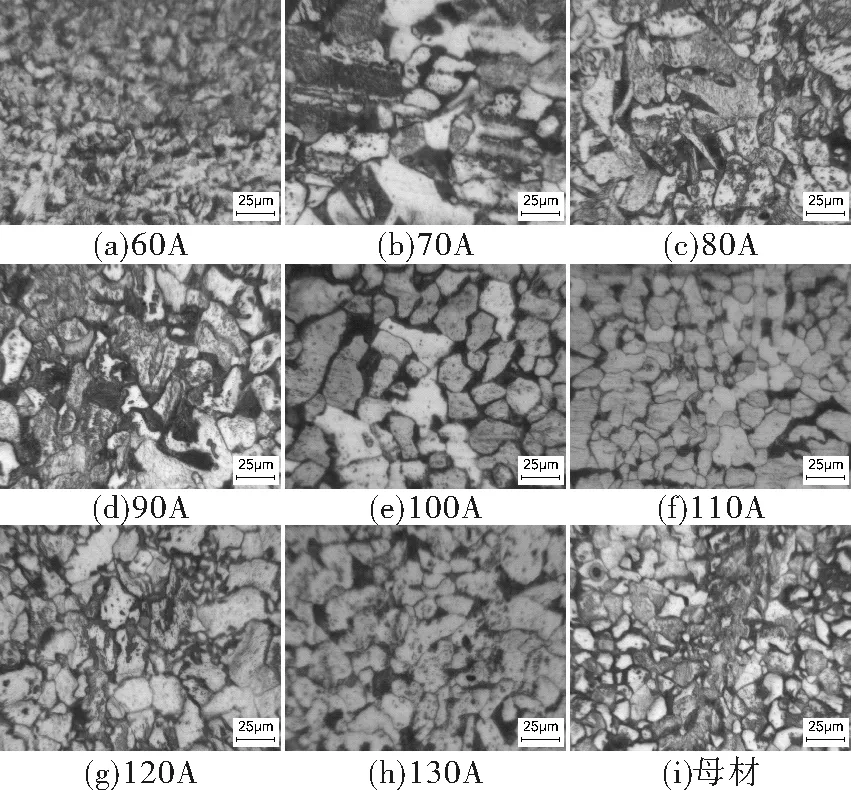

不同焊接电流下,焊接接头焊缝区的显微组织如图1所示。由图1-i可知,母材的白色片状组织为铁素体,黑色组织为珠光体,铁素体和珠光体较为均匀分布。由图1-a、1-b、1-c、1-d可知,随着焊接电流增大,铁素体和珠光体晶粒增大;由图1-e和1-f可知,当焊接电流为100A和110A时,焊缝区组织为铁素体和珠光体,晶粒分布均匀且细小;由图1-g和1-h可知,晶粒尺寸逐渐变大,且分布不均匀。综上,随着焊接电流增大,焊缝区组织晶粒分布呈由不均匀变均匀再变不均匀的变化趋势,且晶粒尺寸由大变小再大。

图1 不同焊接电流焊缝区显微组织

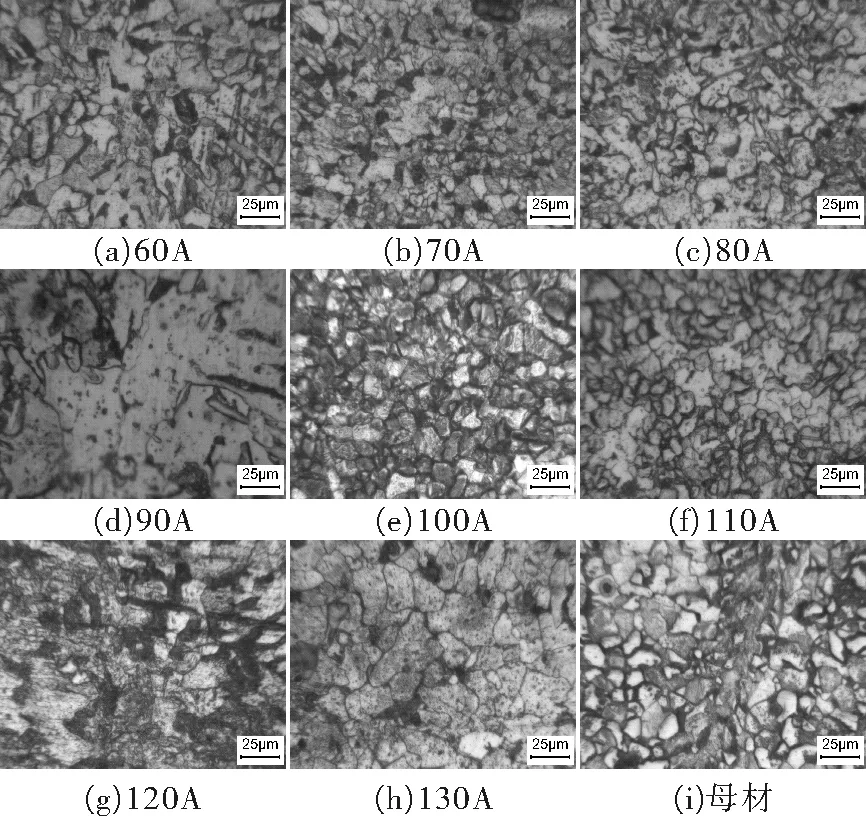

不同焊接电流下,焊接接头热影响区的显微组织如图2所示。由图2可知,焊接接头热影响区的组织为白色铁素体和黑色珠光体,随着焊接电流增大,热影响区组织的晶粒尺寸由大变小,且越分布均匀,当电流为100A和110A时,组织分布均匀,晶粒尺寸细小;当焊接电流继续增大时,晶粒尺寸增大,且分布不均匀。由此可知,当电流在100~110A时,焊接接头热影响区组织最为细密,且均匀分布。

图2 不同焊接电流热影响区显微组织

2.3 不同电流焊接接头力学性能分析

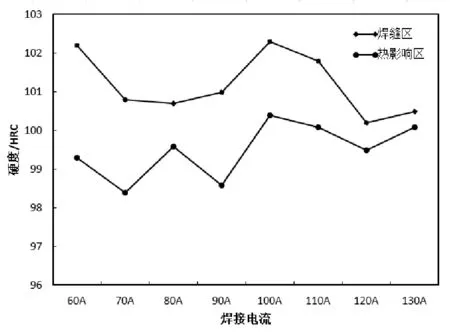

不同焊接电流下,焊接接头焊缝区和热影响区的硬度(HRC)变化如图3所示,由图可知,在相同焊接电流下,焊缝区的硬度均大于热影响区硬度;随着焊接电流增大,焊缝区和热影响区硬度的变化呈现不同的规律,当焊接电流在100~110A时,焊缝区和热影响区的硬度都呈现最大值,力学性能最好。当焊接电流在120A以上时,硬度值明显下降。综合可知,焊接电流逐渐增大,热影响区和焊缝区硬度整体呈现出先增大后降低的趋势。

图3 焊接电流增大时焊缝区和热影响区的硬度变化

3 结语

在其它条件不变的情况下,在一定范围内,随着电弧焊焊接电流变大,焊接的引弧性、稳弧性、脱渣性及焊缝成形性整体呈变好趋势,但随之电弧吹力和焊接飞溅也变大,当焊接电流过大时,焊接工艺性变差。随着焊接电流增大,焊接接头同一特征区的铁素体和珠光体显微组织,晶粒尺寸由大变小再变大,晶粒逐渐由粗化变细化再变粗化,晶粒分布由混乱变均匀再变得混乱。随着焊接电流越大,各特征区的硬度分布呈现曲线分布,逐渐变大;当电流在100~110A时,硬度达到最大值。根据不同焊接电流下的实验结果表明,直径3.2mm的E4303焊条,其最佳焊接电流为100~110A,与经验公式I=10d2相符合。