机床耐磨涂层修复技术的实际应用

2021-01-18易俊坚孙镇镇耿培涛

赵 良,易俊坚,孙镇镇,耿培涛

(宝武集团马钢轨交材料科技有限公司 安徽马鞍山 243000)

马钢交材引进的第一条机床精加工线由12台德国数控机床组成,主要是用于车轮的全尺寸精加工,该机床刀架应用耐磨涂层技术与INA(RUS滑动轴承)制作滑动摩擦副。自投产10年后多台机床刀架陆续出现爬行、抖动现象,拆检中发现刀架耐磨涂层有开裂、剥落、起泡等状况,导致摩擦力增大引起刀架爬行。我公司克服了机床修理过程中经常会遇到的导轨摩擦副之间精度恢复和尺寸链补偿的难题,对525机床刀架耐磨涂层进行了修复。

1 525机床耐磨涂层修复工艺

1.1 铣削去除破损涂层

切削参数为P10刀片,主轴130 rad/min,进给300 mm/min,切深以尽量少切金属层,要求控制在0.1 mm-0.3 mm之内。这样可以使涂层厚度基本保持原样,黏结强度和刚度不降低。

1.2 基体涂层面清理

各涂层面用尖凿以10 mm-20 mm间距凿痕,用钻床和手电钻打通原浇注孔,再用丙酮清洗去油。

1.3 垂直滑座涂层厚度的确定

以垫块形式确定涂层厚度的。此法简单可靠,垂直滑座的涂层是在花岗岩平板上做,横梁滑座的涂层在横梁上做。具体操作如下:

(1)花岗岩平板找水平,误差〈0.005 mm/m〉

(2)垂直滑座涂层面朝上,在平板上找平,方法及误差如下:

其中,左垂直刀架到A、B、C、D四点用千分表检查,误差值小于0.005 mm。右垂直刀架A、B点为0,C、D点为0.05 mm,经检查认为是以前发生栽刀事故导致右垂直刀架在转塔刀架接触平面处产生轻微变形所至。

⑶水平滑座导轨面朝下,放在垂直滑座上(四件等高垫铁支撑在导轨面上,这样就保证了涂层的厚度,导轨磨削量和垂直滑座的加工量无须考虑),水平滑座找平示意图略。

⑷ 垂直滑座压板涂层厚度无须考虑,只须将其装上。

⑸ 浇注涂层材料。

1.4 水平滑座涂层

水平滑座的涂层是在横梁上做的,步骤如下:

⑴横梁支撑在可调垫铁上找平,找平示意图略,水平仪在导轨纵向找到0.005 mm/m之内,再用花岗岩方尺夹持在横梁底面,用水平仪找到0.005 mm/m之内。

⑵水平滑座涂层厚度确定,水平垂直滑座组合体在横梁上找平。将已注好涂层的水平垂直滑座组合体翻身,吊上横梁,并加一辅助可调支撑(解决偏重)。用块规加百分表找出横梁导轨面与水平滑座导轨面的高度为209.96 mm,并调整水平垂直滑座组合体的两个方向的水平度(借助四个临时安装在水平滑座涂层槽端头顶丝调节),使之达到要求。水平滑座下端因受切削载荷,故要求比上端高0.05 mm/m-0.08 mm/m。两滑座导轨与横梁导轨高度差:H=209.96 mm,ΔH<0.005 mm。

⑶ 装好压板后浇注涂层材料。

1.5 涂层制作的工艺过程

⑴ 用乐泰401胶将7 mm×4 mm橡胶条粘在滑座槽和压板须制作涂层的的两侧,以防止涂层漏入其它地方。

⑵ 用特制铝堵头封堵润滑油孔。

⑶ 在各导轨面上根据滑座长度两端贴油点孔纸,刷快干漆,揭去油点孔纸。(做成润滑油点)

⑷ 导轨面中间部分贴塑料纸。(厚度0.05 mm,形成储油空间)

⑸ 根据导轨不同,用样板在导轨上画出油槽,用乐泰401将3 mm纸板条按画出的位置粘在导轨上。

⑹ 在导轨面上的与涂层接触部分手工涂隔离剂(腊)。

⑺ 按上述要求将滑座,压板组合。

⑻ 用胶纸封好涂层槽的端口。

⑼ 接好压注管。

⑽ 在钻床上搅拌涂层材料,基本材料搅拌2-3分钟,到入固化材料再搅拌2分钟。(在搅拌过程中,材料温度不得高于38 ℃)

⑾ 将搅拌好的材料倒入压注桶,装好压注枪。

⑿ 进行压注,观察槽端头,流出材料即可停止压注。(从搅拌开始到压注结束,要求在10分钟内完成,多余材料即废弃)

⒀ 24小时后,涂层材料即固化,进行解体。

⒁ 解体后清理各涂层面,剔去纸板,铲掉胶条,用丙酮洗去快干漆,锯掉溢出固化的材料(禁止敲击)并磨平,清理出气孔并用丙酮洗干净。

⒂ 用修补材料填补气孔,再用涂抹过腊的铁块压平,等其固化。(也是双组分材料,搅拌要求相同)

⒃ 用角向磨光机手工开出无INA(RUS26126滑动轴承)压板上的油槽。

⒄ 用硬质合金铲刀将带滚动导轨盒压板的涂层铲去0.05mm。

1.6 INA(RUS滑动轴承)调整垫配置

⑴ INA(RUS26126滑动轴承)压板调整垫配置,将压板支在等高块上,用块规和百分表找出压板上装RUS26126滑动轴承处与涂层表面的高度差,减去RUS轴承的标准高度(33.99 mm),再加上图纸要求的0.02 mm既为RUS26126滑动轴承调整垫的厚度。

⑵ 垂直滑座INA(RUS38134滑动轴承)调整垫配置,是将垂直、水平滑座组合后(先装好内侧标准等高垫板,在平台上进行),用专用夹具夹紧RUS滑动轴承(向外侧,用百分表判定间隙是否切实消除),再用块规量出导轨与垂直滑座RUS38134滑动轴承垫板安装处的实际距离,减去RUS38134滑动轴承的标准高度39.77 mm,再加上0.02 mm即为调整垫厚度。

⑶ 水平滑座RUS38134滑动轴承调整垫配置,是先将横梁装上本体,再将垂直水平滑座组合体(已装好下导轨上的RUS38134滑动轴承)吊上横梁,用块规测出横梁上导轨与水平滑座安装滑动轴承垫板处的距离,减去RUS38134滑动轴承的标准高度再加0.02 mm即为调整垫厚度。

1.7 刀具中心的测量和调整

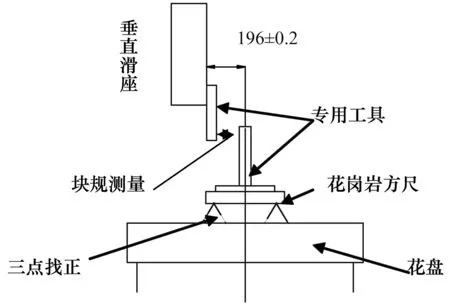

以花盘中心为基准,测量两垂直滑座装转塔刀架平面处距离,移动横梁进行调整以符合图纸要求196±0.2 mm。测量方法见下图1:

图1 刀具中心测量示意图

分别测得左滑座应向后移0.18 mm,右滑座应向后移0.15 mm。将两百分表固定在机座上两侧调零,用机床后部调整螺丝将横梁左右侧按上述数值调整完毕,紧固好横梁与机座的各联结螺栓既完成了刀具中心的调整工作。

1.8 几何精度检测

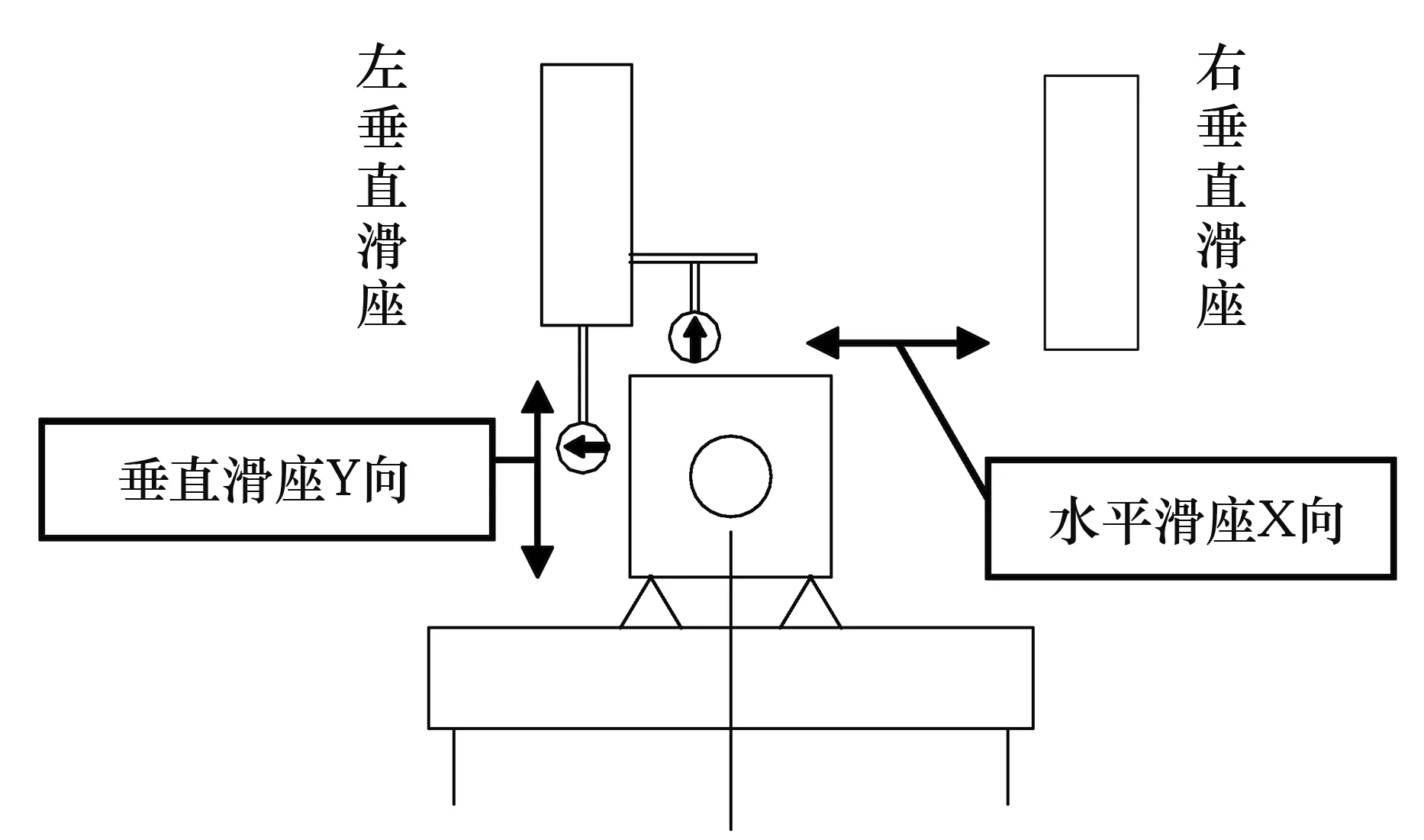

⑴ 水平滑座几何精度检测见图2。

左侧:0.0025 mm(原始安装精度为:0.005 mm)

右侧:0.002 mm(原始安装精度为:0.012 mm)

图2 水平滑座几何精度检测示意图

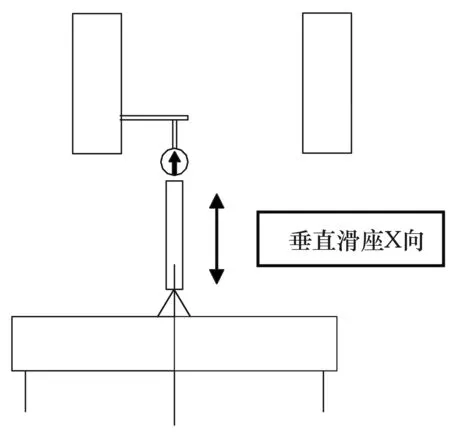

⑵ 垂直滑座几何精度检测见图3。

图3 垂直滑座几何精度检测示意图

左侧Y向:0.0035 mm(原始安装精度为:0.010 mm)

右侧Y向:0.007 mm(原始安装精度为:0.008 mm)

左侧X向:0.0035 mm(原始安装精度为:0.003 mm)

右侧X向:0.004 mm(原始安装精度为:0.006 mm)

2 结语

根据检测结果,刀架的几何精度达到并超过了原始安装标准,且解决了原右刀架不能用于精加工的问题。525机床的刀架涂层的修复工作达到了预期目标,恢复了机床刀架精度。随后我公司拟逐年按计划逐台对12台机床耐磨涂层修复,目前该条生产线一直在满负荷,高精度的生产。