高铁无砟轨道路基填料微膨胀机理试验研究*

2021-01-15程建军祁延录王梦田李中国马泽轩

王 瑞 程建军 祁延录 高 丽 王梦田 李中国 马泽轩

(①石河子大学水利建筑工程学院, 石河子 832003,中国)(②新疆铁道勘察设计院有限公司, 乌鲁木齐 830011,中国)(③中国铁道科学研究院集团有限公司, 北京 100081,中国)

0 引 言

随着我国高速铁路的发展和兴建,我国的高速铁路建设已经稳居世界前列。高铁面临的各种病害也逐渐引起国内外学者的广泛关注。高铁路基填料的微量膨胀引起的钢轨上拱是伴随无砟轨道发展出现的一种特有病害。一方面由于路基填料膨胀性相对于地基土较小,往往在建设阶段被设计施工人员所忽略,而被认定为无膨胀性或弱膨胀性。但目前部分具有微弱膨胀性的路基填料引起的高速铁路钢轨上拱问题已经严重影响了我国部分地区的高铁运营。另一方面高铁无砟轨道与普通铁路有砟轨道相比结构响应更敏感(孙晓静等, 2017),路基破坏后的修复难度更大。目前由于路基填料的微量膨胀导致的钢轨上拱病害已经造成了大量的国民经济损失。因此研究高铁路基填料的微膨胀机理对于我国的高铁建设具有重要意义。

高速铁路时速一般可以达到300 km·h-1,对于钢轨的平顺性要求极高(赵国堂, 2019),相对于路基沉陷,轨道的上拱更加容易导致车体脱轨。由于高铁采用的无砟轨道对路基变形的调节能力非常有限(高速铁路无砟轨道通过增减弹条扣件橡胶垫片的方式调节轨道竖向变形,但可调节范围有限,针对上拱变形仅能调整4 mm); 另外无砟轨道对于路基结构产生的变形响应非常敏感,无砟轨道采用整体性较强的道床板,基床部分填料微弱的膨胀变形就会引起错台、离缝等病害,最终导致钢轨轨面异常。因此,高速铁路路基膨胀引起的钢轨上拱变形已经成为高铁行业的一个主要难题(马丽娜等, 2015; 崔晓宁等, 2017a; 薛彦瑾等, 2017)。由于无砟轨道上拱的整治难度较大,导致一些上拱区段只能限速运行,我国目前已经有多处无砟轨道发生轨道上拱问题,如郑西客专、武黄客专、兰新客专、大西客专以及其他一些在建高铁。另一方面,我国幅员辽阔,地质情况复杂多样,因此对于高速铁路路基膨胀的产生机理以及其解决方案国内外一直未达成共识,但是蒙脱石是国内外公认的黏性土产生膨胀的原因之一(姚海林等, 2004; Zheng et al.,2008; 王冲等, 2017; 冷挺等, 2018; Radhakrishnan et al.,2018; Zou et al.,2018)。

路基填料作为非黏性土产生的膨胀量更加微小,膨胀机理相较于黏性土也更加复杂,因此根据现行规范进行的设计往往忽略其膨胀性,这对于高速铁路的设计显然是不利的。目前针对膨胀土的研究主要集中在泥岩及黏性土等膨胀性地基土的本构关系(Thomas et al.,1999; Omer et al.,2004),及其上覆构筑物的结构响应等方面(Zuada Coelho et al.,2015; Wade et al.,1955),而对于膨胀性较弱的路基填料等进行的研究甚少(方磊, 2005)。崔晓宁等(2017b)对高速铁路路基填料以及地基土的膨胀性进行大量研究后提出一种新的膨胀土分级标准,为指导实际设计施工中路基填料的膨胀性判别提供了参考依据。陈强等(2019)通过动三轴试验等手段研究了铁路膨胀性路基土在循环荷载作用下的各项动力响应,为路基填料的膨胀潜势研究提供了参考方法。张唐瑜等(2019)通过压汞法研究了不同压实度对重塑泥岩微孔隙结构的作用效应,提出了压实度影响孔隙,孔隙影响泥岩膨胀性的思路。通过国内外学者的研究成果发现,要从根本上探明高速铁路路基填料的膨胀机理,还需要对路基填料在以蒙脱石为代表的膨胀性矿物影响下的膨胀规律进行详细的试验研究。总结路基填料的微膨胀规律,为高速铁路路基填料的选择提供理论依据。

现行规范中针对膨胀土一共提出了自由膨胀率、无荷载膨胀率、载荷膨胀率3种定义。由于路基填料始终处于一定的应力条件下,试验以及数值计算均采用载荷膨胀率。杜晓燕(2017)针对冻胀过程中填充料与骨架颗粒之间的相互作用机制进行研究后,提出微冻胀填料的冻胀过程实际上是填充料的体积膨胀与其对骨料的抬升作用的动态平衡过程。本研究采用类似的理论,通过在西北某客运专线无砟轨道发生上拱的路段挖取土样,并进行了一系列膨胀试验。研究了填料的微膨胀性作用机理,提出了高速铁路路基填料微膨胀性判别指标以及判定标准,可为高铁路基相关行业标准制定及设计计算提供理论依据。并通过数值模拟计算结合现行规范进一步验证了试验结果的有效性。

1 取样与试验

1.1 上拱工点基本情况

本研究填料试样取自我国西北某高速铁路一无砟轨道上拱路段,该高铁线路通过的甘肃以及新疆等地是我国膨胀土、盐渍土以及冻胀土发育较强的地区。其中该段铁路3个工点在过去一年中观测到明显上拱(图1)。膨胀病害发生工点所在区间的特殊岩土为石膏土,分布于地表及夹杂粗砾砂中。地基处理方式为挖除表层石膏土,换填渗水填料重锤夯实处理,地基顶面设0.4 m厚B组填料垫层。该路段路基填料为:基床表层采用级配碎石填筑,厚0.4 m; 基床采用A组填料填筑,每 0.3 m夯填碾压共2.3 m; 基床底部为垫层,以下为地基土。其路基填料经过矿物组成分析发现存在少量蒙脱石。通过传感器监测断面变形发现自2017年1月到2017年4月最大上拱量达到30 mm已经远大于高速铁路无砟轨道所能容许的最大上拱量4 mm。本研究在3个上拱病害工点分别挖取了基床表层的级配碎石、基床部分的A组填料试样进行室内试验。

图1 K2455+390~K2456+430区间上拱情况检测结果Fig.1 K2455+390~K2456+430 interval arch condition detection result

1.2 试验设计

通过在该上拱工点进行取样获得路基本体填料试样之后,依据《铁路工程土工试验规程》(TB 10102—2010)等相关规范分别测试填料的基本土工特性,并确定其矿物成分、阳离子交换量等指标,通过载荷浸水膨胀试验测试原填料膨胀率,判断原填料的膨胀性。膨胀率的计算采用现行规范中提出的膨胀率计算公式:

(1)

式中:VHP为试样膨胀率(%),计算至0.01%; ΔhW为试样浸水膨胀后的高度变化量(mm);h0为试验浸水前试样的高度(h0=116 mm)。

为了研究微膨胀性填料在膨胀组分以及填料孔隙率影响下的膨胀性变化规律,首先利用无膨胀的天然砾类土通过级配筛分实验制备不同级配试样若干,并确定试样的孔隙率。

在制备多种孔隙率的试样后进行以蒙脱石掺量为变量的双因素研究试验,考察不同孔隙率以及膨胀性矿物含量对应的填料整体膨胀性。装置采用自主设计的膨胀仪(图2)。

图2 浸水膨胀试验装置Fig.2 Water immersion expansion test device

装置采用双层试验筒,内筒均匀开孔,水分由夹层灌入通过内壁的透水孔进入试样。试样加载通过在加载架上放置加载块实现。试件变形采用高精度千分表测量,试验过程中每隔0.5 h记录一次读数,精确至0.001 mm,直到2 h内读数不再改变或前后两次读数之差不超过0.001 mm,每组试验做两次取平均值。

1.3 基本膨胀试验

依据《铁路工程特殊岩土勘察规程》(TB 10038-2012)等相关规范首先对所采集的填料进行矿物成分分析,以及含水率试验与膨胀性试验得到原填料基本膨胀特性如表1所示,原填料级配如图3所示:

表1 路基填料基本土工特性

图3 级配试验结果Fig.3 Grading test resultsa.A组填料; b.级配碎石

根据上表数据分析,基床表层级配碎石处于干燥状态,而基床底层A组填料处于中湿状态。通过蒙脱石含量和自由膨胀率等指标可以判断两种填料均不属于膨胀土但具有微膨胀性,可以用于普通铁路路基填料使用。但在实际运营过程中却依然观测到轨道的上拱变形,主要原因在于高速铁路相对于普通铁路对路基产生的膨胀变形敏感性更强。现行规范中针对普通铁路所确定的路基膨胀性判别标准不再适用于高速铁路,因此本文针对路基填料微膨胀机理进行进一步试验研究,旨在提出新的膨胀性判别指标及分级标准。

1.4 填料微膨胀性试验

1.4.1 膨胀试验方案设计

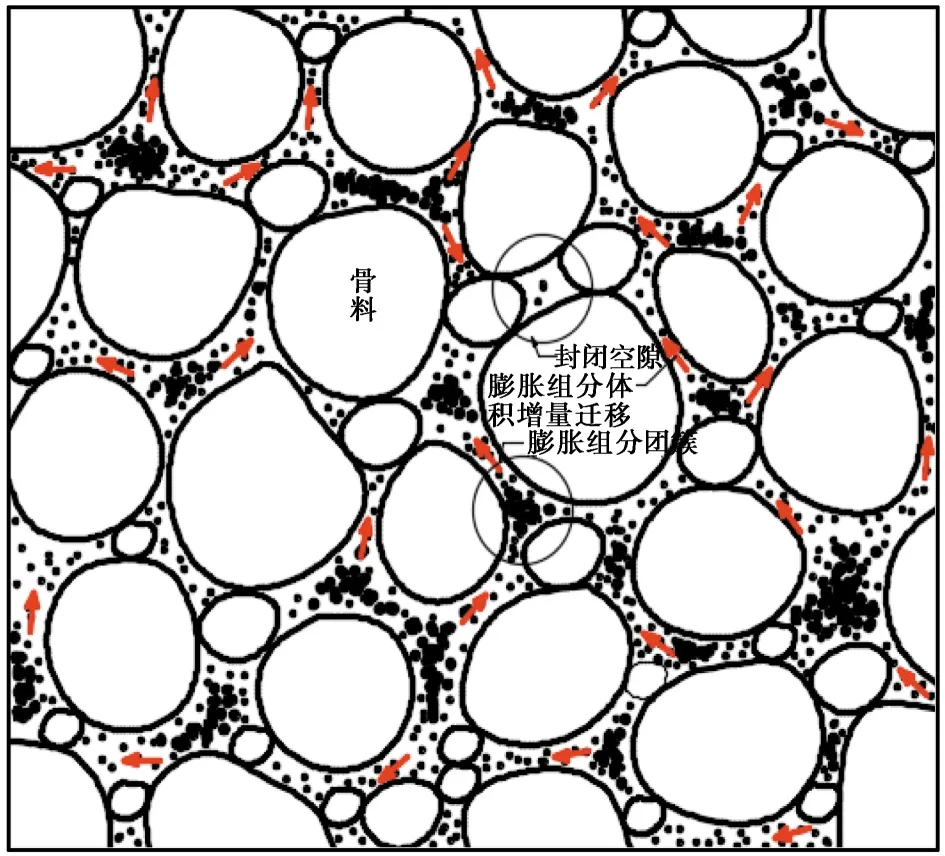

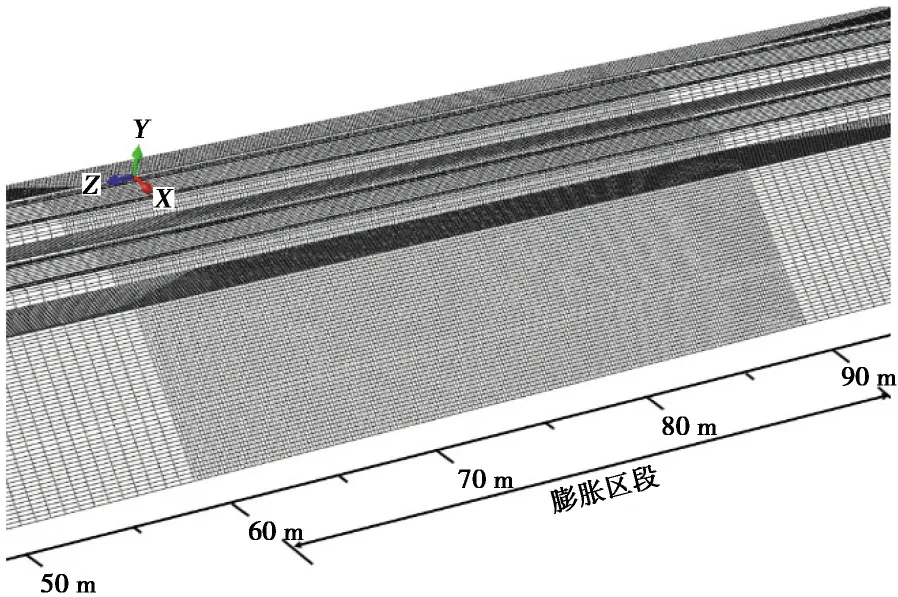

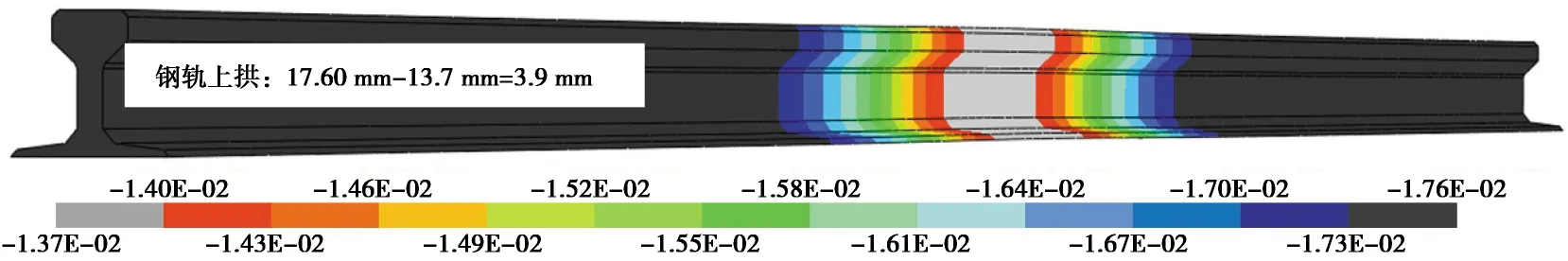

本研究主要讨论孔隙率(n)以及膨胀性亲水矿物共同作用下引起的填料整体膨胀性。由于室内试验仅根据击实度来控制孔隙率难度较大,因此本次试验采取利用试样颗粒级配控制孔隙率的方法,即每一组试样均采用单一粒径的粒组,使试样中孔隙分布均匀且孔隙率稳定。共配制5组不同孔隙率的试样,其中两组孔隙率相同但粒径不相同,作为验证粒径对试验影响的对照组。参考中国矿业大学(北京)何满潮(1999)提出的膨胀性软岩分级标准分别取蒙脱石掺量为2.5%、5%、7.5%和10%对试样进行单因素试验。根据该分级标准蒙脱石含量小于10%为弱膨胀性软岩。依据规范《铁路工程特殊岩土勘察规程》(TB 10038-2012)铁路工程地质选线时应避绕中强膨胀土发育区。该规范中也表示蒙脱石含量7% 表2 孔隙率-蒙脱石掺量影响填料膨胀试验方案 1.4.2 试验结果 通过进行上述试验并绘制膨胀率-时间变化曲线,由于5组试验时间曲线规律基本一致仅绘制孔隙率较小的S1试样曲线(图4)。由图4可得,每一组试样的膨胀量变化均可划分为快速上升阶段以及平稳阶段两部分, 500 min后各组试样体积变化基本达到稳定,此时其膨胀量大小为填料的最终膨胀量并与蒙脱石含量成正相关。 图4 蒙脱石掺量-膨胀率变化曲线Fig.4 Montmorillonite dosage-expansion rate curve 分析变化规律认为蒙脱石含量较大时,与水分发生反应的程度更加剧烈,因此膨胀速率也相对较大。而当蒙脱石含量较少时,由于亲水组分遇水发生的体积增量需要先完成填料之间孔隙的填充之后,进一步的体积增量才能表现为试样整体的体积增大,因此试样宏观上表现出膨胀的时间较晚。同时由于蒙脱石含量不同,亲水组分产生的体积增量的总量也不一样,因此在孔隙率一定的情况下最终表现出来的填料膨胀总量也不一样,但其关系依旧为膨胀总量与蒙脱石含量呈正相关。为进一步验证该结论,绘制蒙脱石含量一定时,不同孔隙率的试样遇水后的膨胀变化曲线如图5所示。 图5 孔隙率影响下膨胀率变化曲线Fig.5 Curve of expansion rate under the influence of porosity 通过图5首先可以确定当蒙脱石含量一定时,孔隙率大小与试样的膨胀性呈反比,进一步验证了亲水膨胀组分遇水发生的体积增量与填料孔隙的体积共同作用下使试样整体表现出膨胀性。另外通过对比不同孔隙试样的膨胀量以及膨胀变化规律,发现当蒙脱石含量均为10%时,孔隙率较大的试样达到膨胀稳定所需的时间更长,这种现象验证了在相同蒙脱石含量情况下,蒙脱石遇水发生膨胀时,将孔隙完全填充并抬升骨料所需的时间更长,但由于孔隙率的增加提高了水渗入试样的速度,能够加快蒙脱石产生的体积膨胀速度,因此产生这种现象的原因是这两种因素的共同作用结果。 填料孔隙率一定时,亲水组分含量越少与水分反应的程度越缓慢,导致膨胀组分引起的体积增量填满孔隙所需的时间也越长,最终表现为试样整体达到膨胀稳定的时长则越长。同理,蒙脱石含量一定时,蒙脱石遇水产生的体积增量所需要填充的孔隙体积也越多,因此试样整体膨胀变化稳定的时间也越长。 1.4.3 膨胀机理分析 通过整理膨胀试验所得数据,绘制不同孔隙率试样的最终膨胀率-蒙脱石含量曲面图(图6),根据图6曲面的变化大体规律可以初步判定当蒙脱石含量越大,孔隙率越小,则试样的整体膨胀率越大。 图6 双因素曲面Fig.6 Two-factor surface 进一步绘制蒙脱石含量-膨胀率变化曲线(图7)。从图7中可以看出试样的最终膨胀率随蒙脱石含量的增加不断增大,两者呈线性关系。这主要是参加反应的活性因子含量随蒙脱石等亲水矿物含量的增加而增加,导致遇水膨胀的反应更加剧烈。在蒙脱石含量较小时,可以认为其遇水发生的体积膨胀不足以完全填充试样内的孔隙体积,当蒙脱石掺量增大到与试样孔隙率对应的临界掺量时,由蒙脱石等膨胀组分产生的体积增量恰好完全填充试样内的孔隙。当然这是建立在理想情况(所有孔隙均为连通)的假设前提下,实际实验过程中发现即使蒙脱石含量已经达到一个较大值,但将试验过后的试样切开依旧可以发现少量孔隙及气泡。这是由于试样内的骨料颗粒之间的孔隙并不完全相互连通,膨胀组分产生的体积增量仅能填充其所在位置周边容易进入的孔隙,如图8所示。 图7 5组试样膨胀率随蒙脱石含量的变化曲线Fig.7 Curve of expansion rate of 5 groups of samples with montmorillonite content 图8 膨胀组分迁移示意图Fig.8 Schematic diagram of migration of expanded components 图7中两组试样S4及S5变化曲线显示填料骨料并不会影响试样整体的膨胀率,进一步验证了填料孔隙以及膨胀组分之间的共同作用是导致试样产生膨胀的主要因素。另一方面两组试样曲线的一致性也验证了试验结果的可靠性。 在研究蒙脱石掺量M(%)以及填料孔隙率n(%)对填料整体膨胀率的影响过程中,综合考虑两者可能存在的体积增量以及孔隙体积相互填充的关系之后,进一步参考杜晓燕在研究微冻胀填料时提出的小于填料分界粒径Dc的颗粒百分含量系数βi以及建筑材料领域自密实混凝土设计中的石子拨开系数(吴红娟等, 2008; 覃国俊等, 2010)后,设置参数β为填料中的蒙脱石掺量与孔隙体积之比,该参数β量纲为1。 (2) 式中:β为蒙脱石掺量与填料孔隙率之比;ρexp为单位体积填料中蒙脱石等黏土颗粒质量;ρd为单位体积填料除去黏土颗粒后剩余的骨料质量;n为填料孔隙率。绘制β值以及填料膨胀率VHP之间的关系曲线如图9所示: 图9 膨胀率-β关系曲线Fig.9 Expansion ratio-β curve 通过图9能够看出来其中存在明显的曲线关系,为了进一步的定量分析,利用3次多项式进行拟合。图中当β值大于0.4时,试样的膨胀率对于β值的敏感性逐渐增强,其代表的实际意义即蒙脱石含量进一步增大,而孔隙率进一步减小,则试样整体的膨胀率增长较快。由于实际工况中填料所含的蒙脱石等亲水矿物的掺量较小,同时填料孔隙率也相对较小,根据《铁路路基设计规范》(TB 10001-2016)高速铁路路基施工的压实标准应当达到压实系数K≥0.95即级配碎石孔隙率n应当≤18%、A组填料孔隙率n应当≤28%(覃国俊等, 2010),而根据《铁路工程特殊岩土勘察规程》(TB 10038-2012)铁路路线设计过程中,铁路线应当避绕中、强膨胀土发育区,即填料的选择应当避免蒙脱石等亲水矿物含量大于10%的情况。结合现行规范及代入式(2)计算过后认为在高速铁路设计过程中级配碎石β值应当小于0.56、A组填料β值应当小于0.36,对应图9中的级配碎石膨胀率小于1.15%、A组填料膨胀率小于0.14%。 级配碎石膨胀率: VHP=0.1834×0.563-0.0857×0.562+0.011×0.56=1.15% A组填料膨胀率: VHP=0.1834×0.363-0.0857×0.362+0.011×0.36=0.14% β值为一无量纲的参数,因此采用β值作为评判填料膨胀性的指标避免了材料及施工中存在的误差,对预测路基填料的膨胀性,防止轨道上拱具有一定参考意义。 为了验证β值的有效性采用数值模拟程序设置基床表层膨胀率为1.15%,基床底层膨胀率为0.14%,根据西北某高速铁路路基结构设计图进行三维建模计算在该膨胀率作用下的钢轨上拱量,建立路基结构模型长100 m,膨胀区段为模型中部的30 m,并进行了网格加密,如图10所示。 图10 路基结构模型示意图Fig.10 Schematic diagram of the roadbed structure model 本研究暂不考虑土壤渗流作用,因此采用显式计算模型。各结构层材料参数如表3所示,结构层厚度参考该该路线段路基结构图以及查阅《混凝土结构设计规范》(GB50010-2010)等规范。各结构层材料参数参考现行规范以及经验值(胡在良等, 2008; 张智等, 2010)。 表3 各结构层材料参数 模拟计算位移云图(图11),以路基地应力的沉降以及施工过程中的碾压固结之后钢轨轨面为基准高程。在固结完成之后,受到中部30 m范围路基膨胀的影响,钢轨出现上拱变形。当路基各结构层填料参数如表3所示即基床β平均值为:(0.56×0.4+0.36×2.3)/(0.4+2.3)=0.39时产生的钢轨上拱位移峰值为13.37 mm,远大于4 mm。进一步表明现行规范中有关膨胀性的分级标准与高速铁路不相适应,也解释了本研究依托的3个工点填料满足规范要求却仍旧发生路基膨胀的现象。 图11 现行规范下弱膨胀填料引起的无砟轨道钢轨上拱位移云图Fig.11 The arch displacement map of the ballastless track caused by weakly expanded packing under the current code 若仅考虑基床底层A组填料产生膨胀,通过大量的试算最终发现当膨胀率为0.15%时钢轨轨顶产生的上拱位移为3.9 mm,接近临界值4 mm(图12)。通过插值计算可得此时的β值为0.365,由此可以推断在该结构下当基床底层A组填料β值小于0.365时,则填料发生膨胀引起的钢轨上拱处于高速铁路建设要求的临界值。 图12 基床底层填料膨胀率为0.15%时的钢轨上拱位移云图Fig.12 Arch-arc displacement cloud diagram when the underfill expansion ratio of the bed is 0.15% (1)通过对从西北某客运专线轨道上拱区段挖取的原填料进行矿物成分分析,并与现行规范进行比对确定该地区填料膨胀性属于弱膨胀甚至非膨胀性。 但这种无膨胀土产生的微量膨胀依然引起了高铁轨道的上拱,说明高铁无砟轨道填料产生的微量膨胀不容忽视。 (2)通过进行双因素膨胀试验发现填料的最终膨胀率与膨胀性矿物(蒙脱石)含量呈正相关,与孔隙率呈负相关。表明膨胀性矿物引起的填料整体膨胀量一定程度上也受到填料压实过后的孔隙率影响。 (3)通过分析及整理双因素试验数据提出新的评判高速铁路路基填料膨胀性的参数β:蒙脱石掺量与填料压实后孔隙率的比值,进一步通过数值模拟计算验证了现行规范对于高速铁路设计的不适应性,并确定了在该路基结构下当基床底层A组填料β值小于0.365时产生的路基膨胀能够满足高速铁路的建设需求。 (4)根据孔隙率-蒙脱石掺量影响试验分析认为填料整体所表现出来的膨胀机理为:当填料中所含的膨胀性矿物所引发的体积增量在填充完填料自身孔隙体积之后继续膨胀,导致填料中的骨料颗粒受到来自膨胀性颗粒的抬升作用最终表现出试样整体的体积增大。

2 数值模拟

2.1 模型建立及材料赋值

2.2 模拟计算结果

3 结 论