海上油田伴生气生物滴滤净化技术研究进展

2021-01-15李苏航贾晓强刘铭辉

李苏航,贾晓强,刘铭辉

(1.天津大学 化工学院 系统生物工程教育部重点实验室,天津 300354;2.中海油能源发展股份有限公司北京安全环保工程技术研究院,天津 300457;3.中海油节能环保服务有限公司,天津 300457;4.中海石油环保服务(天津)有限公司,天津 300457)

海上油田伴生气又称瓦斯,在海上油田开采过程中,伴随石油一起溢出的石油气,主要含有甲烷、乙烷等低碳原子数的烷烃,也会有一定数量的长碳链的烷烃如己烷等,被作为液化石油气原料,也会用作汽车燃料或工业原料,属于有毒有害易燃易爆气体[1-2]。伴生气燃烧量最多的国家是俄罗斯,俄罗斯相关法律规定,对海上油田气燃烧处理超过一定数量的企业,国家将进行罚款[3-4]。中国海上油田天然气开发丰富。根据有关部门统计,海域上部分开发规模较小,环境资源有限的小油田,年均燃烧的伴生气就高达10×108m3左右,相当于10×106t 石油[2,5]。以前我国环保意识相对较低,且大部分环保治理居于陆地,对海上油田气开发率不高,大部分直接燃烧排放,由于油田伴生气多重组分复杂,含有机硫,卤代烃过多导致燃烧不充分,对环境造成破坏。同时由于大量排放温室气体造成全球温室效应[6]。

1 国内外油田伴生气处理技术

1.1 国外油田气伴生气处理技术

在国外,对海上油田的开发利用,其伴生气的处理与再利用也是开采者关注的重点,完善石油伴生气相关工艺如沉降、过滤、除尘等,石油伴生气回收装置和分离工艺也是发展的重点目标。

目前在日本及部分欧美国家,LPG回收技术一直是重点研究项目,研究者开发出许多先进的技术,从多方面进行优化,使之效率大幅度提高,能源损耗减少,且对酸性气体CO2的适应度更高。除了在制冷方面有提升之外,分离技术也有显著的进步,尤其以膜分离更为普遍[7]。

东洋公司就是典型的例子,一种逆流分馏被称作COREFLUXTM技术,可以高效从海上油田伴生气及其尾气中回收LPG,丙烷回收率可达95%以上,传统工艺能耗比此新型工艺高出20%。该分馏技术原理采用透平膨胀制冷,在出口处装有分离器,气体含较多甲烷,在-100 ℃的温度下,通过低温脱甲烷塔冷凝排出,从而提升甲烷与乙烷分离效率,使二者分离度更纯[7]。膜分离现象早已被科学家发现,但被用于正式的工业生产时间较晚,直至20世纪中期才有所突破。膜分离技术已经被广泛应用于多个化工领域,当然在石油气等分离、纯化也有重要作用。据相关报道,美国油田开采者将带有膜分离的装置安装在油井出口处,天然气中含有H2S、CO2、H2O等多余杂质,使开采出的天然气更纯化,达到运输标准,根据膜分离原理,给石油伴生气给予一定压力使之气液分离,再加热汽化,通过膜分离器选择性过滤脱除杂质,达到目标产物。

我国要学习国外油田对LPG的使用,回收率高,能源消耗小,当然对于开采出油田气的利用也极为充分,利于保护生态环境。相比之下,我国的优势在于对国内大型油田气的开采利用比较完整,处理效率极高,但在伴生气集气率方面没有优势,针对边远地区铺设的管道仍存在火炬放空的现象,因此,针对我国自身国情,努力研发一种经济环保的处理技术,去除油田伴生气污染成分,开发高效清洁工艺很有必要。

1.2 国内油田气伴生气处理技术

我国华北油田通常采用浅冷分离技术对石油伴生气进行处理,并借助三相分离器分离出气压较低的伴生气,再通过冷凝技术与压缩技术形成冷凝油,接着通过蒸馏技术得到所需。而大庆油田对伴生气的处理也有着先进的技术,首先对伴生气进行重力沉降,利用除杂设备对伴生气纯化,紧接着利用分离设备除去粉尘,进一步提纯。大庆油田伴生气回收体系日趋成熟,加之相关管网设施,在自身使用的同时也加强了经济收益。

近十多年里来,我国已成功解决的海上油田气开发处理等问题,并有成功的案例。2006年,南海文昌奋进号FPSO进行LPG回收技术改进,开采者在南海文昌油田里回收液化石油气110 m3、凝析油70 m3,并回收利用约10万m3原油伴生气,该结果揭示了我国在海上油田气FPSO回收方面巨大突破,并为未来开启全新篇章[8]。此外,我国政府部门已经有了“消灭油田火炬”的构想。在数字化技术的影响下,我国对油田伴生气回收设备的研究不断发展。由于油田自身的特殊性使得油田伴生气有两种种类[9]。首先,油田在开采过程中会伴生大量天然气,开采人员通过网道及回收装置对其进行收集,其次石油气开采由于分散比较严重,且部分相对区域较远,在各种因素下不是和管道的铺设,因此这部分气体回收有着不同的处理方法[9]。在渤海辽东湾的海域内,有3个油田群,其中包括一座中心平台、两座井口平台和一座综合平台,在海底铺设管道,井口平台开采的石油经过海底输送管道到达另一个井口平台,而该油田的中心平台分别向其他两个油田进行电力输送,石油开采的伴生气部分被用于油田群的发热发电,其余被燃烧殆尽[10]。中国海洋石油集团在某渤海油田为实验基地,由于该油田为稠油油田,开采油田的伴生气数量巨大、无法被回收利用,导致排空。专家小组通过增加一台气体压缩机,并铺设管道连接至其他油田,将该油田数量过大的伴生气压缩回收,通过管道运输至其他油田,并建立天然气分离厂,真正做到了废物的回收利用,在遵循绿色环保准则的同时,也提高了经济效益,使石油开采更加完善[11]。海上油田开采量过大,虽然储量丰富且回收率较高,但仍有大部分不充分燃烧的重烃以及H2S对周边环境造成污染。南海胜利号FPSO分离的油田气中H2S含量较高,对该系统油田伴生气脱硫工艺实施净化回收,也成为节能减排、降耗增效的重点目标[12]。郭伟等[13]采用超重力脱硫净化回收,将硫化氢的体积分数降低到14×10-6,对现有的反应器进行优化。徐俊英、腾大勇等[14]通过选择不同种类的络合剂配制了海水脱硫液吸收降解海上油田伴生气的硫化物,该工艺以铁基为基础,开发一种适用于海上油田的高效脱硫溶液,在25 ℃ ,pH=8.0,c( Fe3+)=0.001 mol/L 条件下,H2S气体的降解率可达到90%以上。范庆虎等[15]选用复合MDEA醇胺溶液化学吸收法脱伴生气中酸性气体CO2。黄伟莉等[16]研发了一种吸收剂,该吸收剂混合TEA/NaOH、TEA两种物质,该吸收剂在海上油田气吸收CO2有良好的效果,在化学吸收的原理上结合中立吸附使作用最大化。

综上所述,海上各大型油田气基本都实现了回收利用,但大多数国内外研究方向多注重在对大型油气田伴生气收集装置及技术的研发上,如天然气凝液回收技术、天然气液化技术等,对其释放的尾气或有毒有害气体关注度较小,因此采取有效的措施来脱除海上油田伴生气中的有毒有害气体及重烃,使其达到排放标准具有重大环境意义。国内海上油田伴生气的有毒有害气体脱除领域尚无成熟技术,国外的应用案例也较少,研发此项净化技术对未来发展有重大促进作用。

2 生物净化法处理海上油田伴生气研究现状

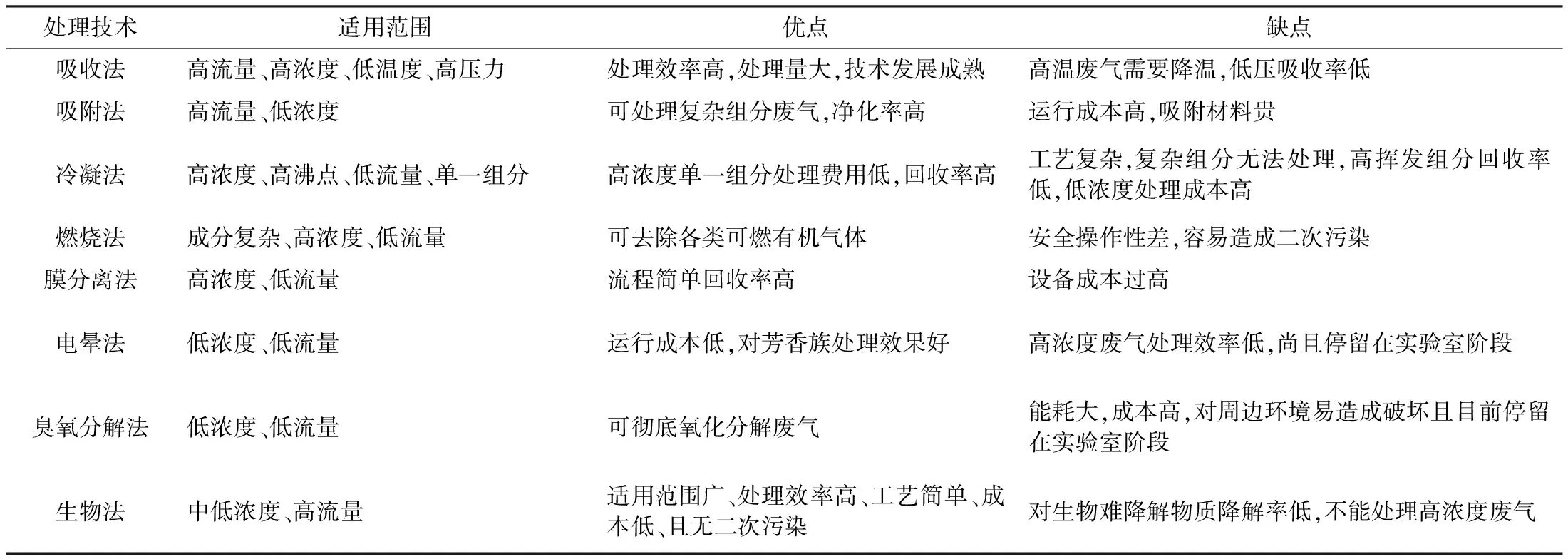

海上油田气需要脱除的有毒有害部分多由H2S及含有—SR基为特征的硫醇类,少许卤代烃和芳香族化合物组成。对于此类有机废气的处理,目前可应用的方法分为物理处理法、化学处理法与生物处理法三大类。其中物理法包括冷凝法、吸附法、吸收法等;化学法包括焚烧法、臭氧分解法,离子体分解法等。选择所去除废气的处理方法,主要是根据挥发性废气的来源、流量、种类、性质、浓度及所实施环境有求来确定。各种有机废气主要处理方法都具有其适用范围和优缺点,见表1。例如对于高流量、低浓度的挥发性有机废气,物理化学结合技术被证明具有高效性和可行性,但其投资及成本巨大,且具有二次污染的危害,相对此法来说,生物法效果好,投资更少,且无二次污染,备受环保工作者关注,逐步成为世界各国研究的热点问题。

表1 海上油田伴生气处理技术对比Table 1 Offshore oilfield associated gas treatment technology comparison

生物净化处理技术的工艺主要有生物过滤、生物滴滤以及生物洗涤等。其中,生物滴滤塔所占体积较小,运行简便,成本低且可再生无二次污染,具有良好的开发前景。

3 生物滴滤塔处理海上油田伴生气废气

1923年,Bach最早提出利用微生物处理废气,他利用土壤过滤床处理污水处理厂散发的H2S气体[17]。以滴滤塔为基础建立动力学模型的研究较多。Zarook Shareefdeen[18]于1993年提出了生物膜碎片分布模型,推导和验证生物过滤过程的数学模型,以进行预测和放大计算。Ottengraf S P P[19]为了消除废气中的有机污染物,开发了一种具有高自再生能力和低压降的生物滤床技术,并提出了气液生物膜模型。我国主要模型有孙珮石[20]吸附-生物膜理论模型,廖强[21]提出的毛细管模型。建立反应动力学模型,以生物滴滤塔净化技术为媒介,从理论与实验两部分对毛细管模型进行验证。

3.1 滴滤塔净化有机废气工艺

生物滴滤塔分为上下两层,每层均有生物填料,在每层的顶部设有喷淋头,循环池内的营养液通过进水管和蠕动泵输送至相应喷淋区上方的喷淋头,使营养液内菌体自上而下滴落均匀附着在填料上。海上油田伴生气经过管道运输与空气进行混合作为生物降解目标气体被传送至生物滴滤塔,气体自下而上充分与发酵菌液结合,依次通过滴滤塔第1填料区和第2填料区,最终从滴滤塔顶部流出。

何硕等[22]通过滴滤塔建立模型模拟处理甲硫醚废气,结果显示,在EBRT为90 s时,喷淋密度为0.65 m3/(m2·h),此时测得甲硫醚气体浓度为150 mg/m3,去除率达到90%左右,此时循环液呈酸性。吕阳[23]建立气体动力学模型,以生物滴滤塔为工艺反应主体降解有机气体。研究表明在室温、pH值为6~7的条件下,当进气流量为6 001 L/h,表面液体流速为3.14~3.93 m/h,生物滴滤塔作为生物处理技术净化的核心体系,对BTEX的降解有极好的效果,苯系物去除率均可达到80%以上,甲醛去处理几乎达到100%。徐校良[24]以活性污泥为介质,通过实验对比观察发现生物滴滤塔内甲苯气体流量与浓度对甲苯废气的处理效果,并选用不同生物填料如陶粒、聚氨酯泡沫等进行挂膜,比较其效果。结果显示,微生物在生物陶粒的生长挂膜时间比在聚氨酯泡沫的挂膜时间要短,当气体流量稳定在450 L/h时,生物陶粒挂膜的生物滴滤塔在甲苯去除率更有优势,达到72%左右。马利霞[25]实验以生物滴滤技术为工艺技术净化含硫气体,并以甲硫醚为模拟物质构建生物反应动力学,实验数据显示:甲硫醚气体的进气量增加致使生化处理量增大,从而导致甲硫醚降解效率下降,将喷淋量从4 L/h增大到6 L/h,生化处理量也同时增大的同时,实验得到了甲硫醚气体去除率的最高值,几乎可以100%完全去除。

3.2 微生物菌种

在生物滴滤塔处理海上油田气废气时,微生物的种类、性能直接决定了废气的去除效率。影响生物降解效率主要有3个因素:微生物种类、微生物的降解性能及微生物最适环境。

4 结论与展望

生物滴滤净化处理海上油田气因其操作简便、成本低廉、安全性能高且无二次污染受到研究学者的热捧,但此种方法需定期更换营养液,气液传质稳定性等问题,该技术还有待进一步完善,未来实际应用需更进一步进行研究。

然而,就当前技术手段来说,单一生物滴滤法尚不能单独完成海上油田伴生气废气处理工艺,需相应的物理化学相关方法进行配合联用,国内有部分学者将生物过滤法与生物滴滤法联用,降解车间尾气,也有生物滴滤与物理吸附组合的工艺,具体解决策略需建立在实际工业生产要求之上。同时针对生物滴滤技术需要从两个方面进行突破与改进:①反应器:生物反应器是降解系统的主体部分,根据实际情况合理设计高效反应器、开发新型填料是未来研究的重点方向。最终达到反应器全自动化、方便携带的目的,同时,新型填料的研发满足微生物的大量生长要求,性能稳定,不产生任何有毒有害物质,另外,生物填料更换与反应器的维护也是进一步有待解决的问题。②微生物:菌种是生物滴滤降解的核心,并且从多个方面影响降解的效率,从基因工程学角度看待,针对海上油田伴生气中的难降解废气,可以考虑深度挖掘微生物菌种的降解基因,组成完整降解体系,弄清降解机理,通过理性设计改造降解元件,系统的优化降解路径部分,构造强大的代谢网络,提高对更复杂环境的适应性,同时加强微生物菌群的驯化强度。从混菌角度出发,理性设计人工构建混菌体系,模拟实际环境中微生物的相互作用,将核心部分进行提炼,驯化具有降解基因的菌种,并优化该混菌体系使之具有更稳定,更高效的降解功能。

利用人工手段构建海上油田伴生气废气微生物降解体系,不仅深度契合我国发展节能减排,低碳环保的要求,也为消灭“油田火炬”这一政策提供技术支持,同时提高海上油田伴生气的利用水平,也为民众的生活和生产提供能源,在满足市场需求的同时,推动石油行业走上高效节能环保的发展道路。