聚甲基丙烯酰亚胺泡沫塑料的制备和发展现状

2021-01-15赵玉虹边城王斌王淑娟

赵玉虹,边城,王斌,王淑娟

(1.西安交通大学 化学学院,陕西 西安 710049;2.西安近代化学研究所,陕西 西安 710065)

泡沫塑料是一种内部存在大量微孔气泡的树脂基高分子材料[1],由于质轻、减震、比强度和比模量高、导热系数低和隔音性能好等[2]特点,被广泛应用于航空航天[3-4]、国防军事[5]、交通运输和医疗器械等领域[6]。泡沫塑料有很多种类,如聚氨酯泡沫塑料、聚苯乙烯泡沫塑料、聚醚酰亚胺泡沫塑料和聚甲基丙烯酰亚胺(PMI)泡沫塑料等,其中PMI泡沫塑料由于具有突出的化学稳定性、优异的热变形温度和力学性能,是最受欢迎的结构泡沫塑料。但是,目前与PMI泡沫塑料相关的综述类文献大多描述了它的制备方法[7]、改性[8]、生产研究情况[9]及其在航空航天中的应用[10-11],且时间较早,没有介绍它的生产工艺状况。近年来的研究表明控制生产工艺可以优化PMI泡沫塑料的性能,因此总结其方法变得更加重要。

文章综述了PMI泡沫塑料的发展背景、制备方法、生产工艺控制方法和国内外研究现状,并指出了PMI泡沫塑料在制备和应用中存在的问题和今后的发展方向,旨在为相关企业和研究机构提供参考。

1 PMI泡沫塑料的化学

1.1 PMI泡沫塑料的发展历史

PMI泡沫塑料通常以甲基丙烯酸(MAA)和甲基丙烯腈(MAN)的共聚物为合成单体,在交联剂的作用下制备得到。由于具有大量的六元酰亚胺环结构,PMI泡沫塑料是一种典型的闭孔泡沫塑料[12]。PMI泡沫塑料独特的结构特点使其具有力学性能好、热变形温度高和化学稳定性优异等特性,被广泛应用于航空航天、风力发电、天线雷达[13]、医疗器械、交通运输、工程建筑和日用品等领域。

1962年,德国Schroder博士成功制备出PMI泡沫塑料并申请专利。1971年,德国Degussa公司(赢创工业集团前身)实现了PMI泡沫塑料的工业化,并成功应用于航空航天领域[14]。自此,泡沫塑料开始成为研究者们广泛关注的对象。经过近50年的发展,赢创ROHACELL型号的PMI泡沫塑料依然处于领军地位,是国内外众多企业的首选。2011年,ROHACELL LPM型PMI泡沫塑料成功用于我国首架客机[15]。2013年,赢创开发了新款PMI泡沫塑料(ROHACELL HERO),它解决了传统蜂窝芯材的进水问题,并显著降低了层间剥离破坏的风险,是制造夹层结构更优、更安全的材料。我国PMI泡沫塑料的发展起步较晚,西北工业大学的张广成教授等[12,16]制备了高性能的PMI泡沫塑料并实现产业化,给我国PMI泡沫塑料的发展做出巨大贡献。目前,许多企业和研究机构致力于新型PMI泡沫塑料的开发,其发展前景依然光明。

1.2 PMI泡沫塑料的制备方法

PMI泡沫塑料的制备主要有高温高压挤出法和自由基预聚体法两种[17]。

(1)高温高压挤出法

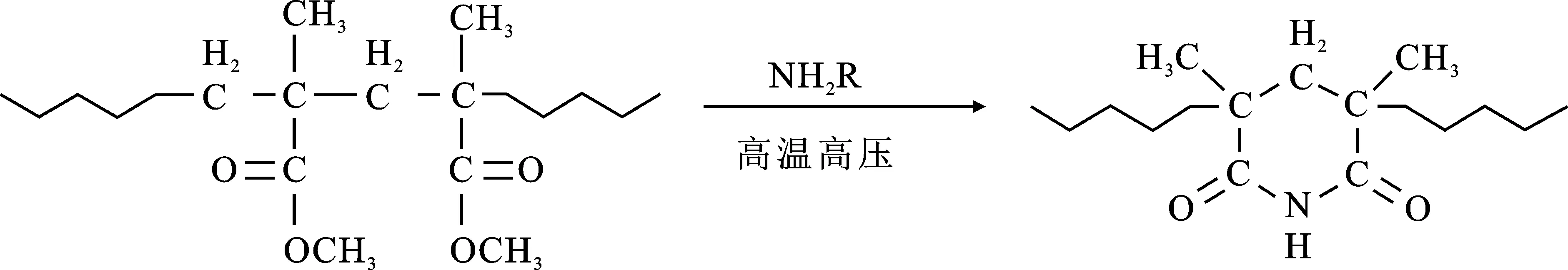

高温高压挤出法是以甲基丙烯酸甲酯与伯胺为原料,以双螺杆挤出机作为反应设备,在高温高压条件下制备得到PMI泡沫塑料。采用高温高压挤出法制备PMI泡沫塑料的反应过程见图1。由于该方法反应条件苛刻,必须在高温高压下进行,工业上一般不采用此法生产PMI泡沫塑料。

图1 高温高压挤出法制备PMI泡沫塑料的反应方程式Fig.1 Reaction equation of PMI foam prepared by high temperature and high pressure extrusion

(2)自由基预聚体法

自由基预聚体法是以丙烯腈类和丙烯酸类化合物为原料,在引发剂作用下,首先在低温下进行预聚合,然后在高温下经过环化和异构化反应制备得到PMI泡沫塑料。自由基预聚体法的反应过程见图2。自由基预聚体法是目前生产PMI泡沫塑料最常用的方法,目前一些改进的制备方法都以自由基预聚体法为基础[18-19]。

图2 自由基预聚体法反应方程式Fig.2 Reaction equation of free radical prepolymer method

2 PMI泡沫塑料的生产工艺

随着科学和工业技术的迅速发展,人们越来越认识到PMI泡沫塑料的重要性,并不断地探索新的生产工艺,期望制备出能与ROHACELLR比肩的产品。工业上,PMI泡沫塑料的生产工艺流程见图3,其中原材料和生产工艺会极大地影响PMI泡沫塑料产品的性能。

图3 PMI泡沫塑料的生产工艺流程图Fig.3 Production process of PMI foam

2.1 原材料的选择

2.1.1 单体 单体是合成PMI泡沫塑料最重要的原材料,很大程度上决定了PMI泡沫塑料的性能。合成PMI泡沫塑料最常用的单体有丙烯腈类和丙烯酸类两类。

丙烯腈类单体主要包括丙烯腈(AN)和MAN。AN与MAN含有不饱和双键,可在引发剂的作用下聚合形成高分子。但是,MAN的制备过程比较复杂,成本较高,我国现有的MAN无法满足PMI泡沫塑料的规模化生产。相比于MAN,AN的价格较低,不到MAN的十分之一,相应的,由AN所制备的PMI泡沫塑料的价格也低[20]。

用于合成PMI泡沫塑料的丙烯酸类单体包括丙烯酸(AA)、MAA和甲基丙烯酸乙酯。其中,MAA是常用的化工原料,在我国有着丰富的产量与储量。甲基丙烯酸丁酯由于无毒、环保,近年来受到许多研究者的青睐。例如,浙江理工大学唐红艳课题组[14,17,21]以甲基丙烯酸丁酯和丙烯酰胺为单体合成了PMI泡沫塑料,并研究了发泡剂用量、交联剂用量、发泡时间和热处理时间等对PMI泡沫塑料性能的影响。相比而言,AA的价格较高,被研究者选择的几率更小。

2.1.2 发泡剂 发泡剂是通过物理或化学的方法使基体物质成孔的表面活性物质。由于具有发泡能力强、泡沫稳定,以及与其它介质相容性好等特点,发泡剂具有非常好的工业应用价值。在制备PMI泡沫塑料时,要求发泡剂在合成单体内具有良好的溶解性[20],不能分解或析出,以确保得到品质优良的产品。

PMI泡沫塑料常用的发泡剂有化学发泡剂和物理发泡剂两类。化学发泡剂是通过化学反应产生气体,并在基体中形成细孔的化合物。常规的化学发泡剂不能与混合单体互溶或容易与单体发生反应,使其应用受到限制。比如,偶氮二甲酰胺(AC)发泡剂[5]和4,4'-氧代双苯磺酰肼(OBSH)发泡剂不能溶于混合单体,N,N'-二亚硝基五亚甲基四胺(H)发泡剂易与MAA发生反应产生大量气体,从而影响PMI泡沫塑料的质量。化学发泡剂还存在气量小、发热大、易燃和易分解等缺点,因此PMI泡沫塑料一般选择物理发泡剂进行发泡。

物理发泡剂是通过物理形态的变化,如固体溶解、液体挥发和气体膨胀等在基体内形成细孔的物质。与化学发泡剂相比,物理发泡剂与混合单体具有良好的相容性,在共聚物制备过程中不会出现析出等状况。常见的物理发泡剂有低沸点液体、C3~C8的醇类和甲酰胺等。曲春艳等[22]以正丁醇和叔丁醇作为发泡剂,采用浇注法获得热稳定性好(热分解温度221.5 ℃)的PMI泡沫塑料。刘燕青等[23]研究了发泡剂种类对PMI泡沫塑料的影响,结果表明,甲酰胺更适合作为PMI泡沫塑料的发泡剂,由其制备的PMI泡沫塑料泡孔均匀、细密,且预聚板均匀、无气泡,通过调节甲酰胺的用量可以获得不同密度的PMI泡沫塑料。吴辉剑等[24]研究了甲酰胺作为PMI泡沫塑料发泡剂的热分解行为,研究表明,高温(220 ℃)下甲酰胺会释放出大量气体(包括HCN,H2,CO2和NH3)和H2O,H2O的存在会阻碍甲酰胺的分解,使得甲酰胺同时具有物理发泡剂和化学发泡剂的特点。除此之外,他们发现相同PMI泡沫塑料密度下,甲酰胺的用量比叔丁醇更少1倍以上。综上所述,相比于其它发泡剂,甲酰胺更适合作为PMI泡沫塑料的发泡剂。

2.1.3 成核剂 成核剂的作用在于增加气泡核的形成速率,改善泡孔结构,进而提升产品性能,保持产品的稳定性。PMI泡沫塑料常用的成核剂为碳酰胺。但是,常温下为固体的碳酰胺在混合单体中的溶解度较差,容易从体系中析出而影响产品质量。除此之外,为改善PMI泡沫塑料的结构,研究者会自制成核剂。鲁平才等[25]以自制的RHL-32作为成核剂研究了PMI泡沫塑料孔径的变化。研究表明,RHL-32能够有效地降低PMI泡沫的孔径,制备具有微细孔结构的耐高温PMI泡沫塑料。由于成核剂的存在会带来沉降问题,并增加成本,因此在制备PMI泡沫塑料过程中人们尽量避免使用成核剂。

2.2 生产工艺的控制

控制PMI泡沫塑料的生产工艺是得到不同性能PMI泡沫塑料的主要途径,下面将分别介绍单体比例、发泡剂用量、交联剂、环境温度和湿度,以及热处理时间对PMI泡沫塑料性能的影响。

(1)单体比例

单体通过聚合反应形成高分子,因此单体比例决定了聚合物的结构(如密度),进而影响聚合物的性能。曲春燕等[26]探讨了MAA和MAN的比例对PMI泡沫塑料的结构和性能的影响。结果表明,随着MAN的增加,PMI泡沫塑料的泡孔孔径先增大后减小,由于泡孔孔径与密度密切相关,密度又影响PMI泡沫塑料的力学性能和热性能。孔径越小,密度越大,其力学性能和耐热性能越好。张志永等[27]研究了单体配比对PMI泡沫塑料性能的影响,结果表明,随AN用量的增加,PMI泡沫塑料的极限氧指数和力学性能(如拉伸强度、弯曲强度和压缩强度分别为1.85,2.71,3.74 MPa)提高。综上所述,单体的比例对密度有很大影响,密度进一步决定了PMI泡沫塑料的性能。

(2)发泡剂用量

发泡剂用量决定了PMI泡沫塑料的密度,进而影响其性能和应用[28]。张乐等[13]探讨了发泡剂用量对PMI泡沫塑料密度的影响,结果表明,通过调节发泡剂含量可以控制PMI泡沫塑料的密度,随发泡剂用量的提高,PMI泡沫塑料的密度降低。王金艳等[29]的研究表明,通过调控发泡剂尿素和甲酰胺的用量,可以获得泡孔均匀且密度为38.39~75.99 kg/m3的高性能PMI泡沫塑料。例如,当尿素和甲酰胺的用量均为1份时,制备的PMI泡沫材料具有最佳的综合性能,其玻璃化转变温度、拉伸强度和压缩强度分别为217.7 ℃、2.0 MPa和1.42 MPa。综上所述,发泡剂的用量会显著影响PMI泡沫塑料的密度,发泡剂用量越高,密度越大,PMI泡沫塑料的力学性能和热性能越好。

(3)交联剂

交联剂可以使线型分子链之间发生交联,使高分子材料由线型结构变为网状或体型结构,进而赋予高分子材料优异的综合性能。唐红艳等[30]以MgOH和AA作为交联剂制备得到高性能的PMI泡沫塑料,同时改变交联剂的组成和用量可以得到不同结构和力学性能的PMI泡沫塑料。谢克磊等[31]分别以MgO和甲基丙烯酸烯丙酯作为交联剂,探讨了交联剂的种类和用量对PMI泡沫塑料性能的影响。随交联剂用量的提高,PMI泡沫塑料的密度和力学性能逐渐升高,泡孔平均孔径逐渐减小。其中以MgO作为交联剂有利于PMI泡沫塑料弹性模量的提高,而以甲基丙烯酸烯丙酯作交联剂对密度和断裂伸长率的影响更加显著。因此,交联剂的使用会改变PMI泡沫塑料的力学性能,不同的交联剂对材料性能的影响不同,随交联剂用量的提高,材料的密度和力学性能提高。

(4)环境温度和湿度

PMI泡沫塑料常作为夹芯材料用于航空航天、外墙保温等方面,因此它们极易受到环境温度和湿度的影响。Juho等[32]研究了湿度(干燥、环境和湿润)和温度(30,60,80 ℃)对PMI泡沫塑料力学性能的影响。研究表明,PMI泡沫的强度和刚度随温度和湿度的增加而降低,尤其当温度和湿度同时作用时对PMI泡沫塑料性能的影响更大。陈吉平等[33]跟踪了不同牌号的PMI泡沫塑料在湿热环境下压缩蠕变特性的变化。研究表明,延长干燥时间、提高热处理温度和泡沫密度有助于降低泡沫的蠕变率。边佳燕等[34]研究了在不同温度和湿度下PMI泡沫夹层复合材料的弯曲、平压和透波性能的变化。结果表明,增大环境湿度和升高温度会降低试样的力学性能,而随温度的降低,弯曲、平压和透波性能变差。因此,湿度和温度会显著影响PMI泡沫塑料的性能,其中,湿度越大,PMI泡沫塑料的性能越差;升高温度,PMI泡沫塑料的力学性能变差,平压和透波性能变好。

(5)热处理时间

PMI泡沫塑料在发泡过程中会发生化学结构的转变,但转变程度有限,需要依靠进一步热处理来提高性能。唐红艳等[35]研究了热处理对PMI泡沫塑料的前体共聚板的影响。研究表明,较高的处理温度导致较高程度的环化和交联。这也说明热处理过程中分子结构的转变是改善共聚物性能的关键。赵新龙等[36]研究了热处理时间对PMI泡沫塑料结构和性能的影响,结果表明,热处理时间为5 h时,PMI泡沫塑料的力学性能最优(压缩强度为8.160 MPa,拉伸强度达到12.95 MPa),热稳定性最好(玻璃化转变温度255 ℃,T10%高达280,345 ℃时的质量保留率达到80%以上),导热系数最低(0.054 24 W/(m·K))。因此,热处理会促进分子之间的环化和交联,改善PMI泡沫塑料的力学性能、热稳定性和隔热性能。

3 PMI泡沫塑料的发展现状

3.1 国外

PMI泡沫塑料最初是由德国Schroder博士成功制备并申请了发明专利,德国Degussa公司(赢创工业集团前身)于1971年成功实现工业化。经过多年的研究发展,赢创ROHACELL系列的PMI泡沫塑料已经广泛应用于许多领域。比如,新一代的“虎”式直升机的引擎罩使用了ROHACELLXT泡沫作为芯材,在降低成本的同时减轻了重量;雷诺汽车公司在Espace第3代汽车的发动机罩和第4代汽车的车顶加强筋部位使用了ROHACELL51IG泡沫,减轻了汽车重量。2013年,赢创ROHACELLHERO新型PMI泡沫塑料投入使用,并应用于206B JetRanger直升机的主旋翼桨叶。目前市场上ROHACELL系列的PMI泡沫塑料仍处于垄断地位,更高性能(如防火、防潮)的PMI泡沫塑料还有待开发。

国外PMI泡沫塑料的性能目前已经得到认可,研究者对PMI泡沫塑料的研究从通用性能的提升转变到了实际应用过程中特定功能的研究。Ilbeom Choi等[37]制造了由碳纳米管纳米复合面、PMI泡沫芯和碳/环氧复合反射器组成的夹芯雷达吸收结构,并测量了它的电磁波吸收能力,为开发具有高电磁波吸收特性的隐身飞机提供参考。Lee等[38]通过比较PMI泡沫/碳纤维夹芯复合汽车扰流板与常规ABS/PC扰流板的力学性能,结果表明,PMI泡沫芯CFRP夹芯复合扰流板的安全性更高(ABS/PC扰流板的7.81倍),同时重量减轻了43.6%。

3.2 国内

目前我国在航空航天、风力发电和医疗器械等一些重要领域使用的PMI泡沫塑料大多依赖进口。随着我国经济、科学和工业技术的不断发展以及国内各行业对PMI泡沫塑料需求的不断提高,国内很多研究机构和企业也开始研究并生产PMI泡沫塑料,为我国PMI泡沫塑料的发展做出了突出的贡献。西北工业大学的张广成教授[12,16]制备了高性能的PMI泡沫塑料并实现其产业化,在雷达和大型风机叶片等领域获得了良好的经济和社会效益。中科院化学所范晓庆等[39]制备了微孔PMI泡沫塑料并申请了专利;徐文生等[40]制备了一种高强度异型聚(甲基)丙烯酰亚胺泡沫塑料。除了PMI泡沫塑料的制备方法,研究者还致力于PMI泡沫塑料的实际应用。Chen等[41]发明了PMI泡沫增强天线罩,有效地解决了天线盖难以清洁带来的天线波穿透率和传输速率降低的问题。Zhou等[42]制备了一种由薄壁方形碳纤维增强聚合物(CFRP)蜂窝和PMI泡沫填料组成的混合芯,他们发现PMI泡沫填料可以显著提高方形CFRP蜂窝的抗压强度和能量吸收能力,为轻质节能芯的设计和优化提供了理论指导。

除了研究机构,国内许多企业也致力于PMI泡沫塑料的生产和应用,表1列出了国内几家比较有代表性的生产PMI泡沫塑料的公司及其产品型号。除此之外,还有江苏常州天晟材料股份有限公司、青岛中诚高分子科技有限公司、天津苔藓新材料有限公司、森普沃(北京)新材料科技发展有限公司、威海维赛新材料科技有限公司等公司生产PMI泡沫塑料。

表1 国内生产PMI泡沫塑料的企业及其产品应用情况Table 1 Domestic enterprises producing PMI foam and their product application

4 结语

PMI泡沫塑料从1972年开始应用于航空航天,凭借其优良的性能逐步发展到日用品、交通运输、运动器材、风力发电、医疗器材等领域。随着需求的多样化,PMI泡沫塑料的性能和应用也将不断发展。但是,PMI泡沫塑料在制备和应用过程中还存在一些问题,比如,聚合中的爆聚、副反应导致的泡沫分层现象以及易燃导致的应用受限等。因此,研究制备PMI泡沫塑料的新工艺和新方法,开发出环保、无毒、高性能的新型PMI泡沫塑料是当前研究者应该着重关注的问题。

目前,国产PMI泡沫塑料已经应用于日用品、运动器材、医疗器械和音箱部件等领域,随着工业的发展和科技的进步,国产PMI泡沫塑料将在航空航天、风力发电等领域大展拳脚。未来通过合理地选择原材料和严格地控制生产工艺,我国将得到与国外产品媲美的高性能、低价格的PMI泡沫塑料并且逐步打破国外市场垄断,实现国产化。