两步法和双模板法制备中空二氧化硅微球的比较

2021-01-15李殷杰王骥潘超逸冯立师陈思莉晏垚王劲松虢清伟

李殷杰,王骥,潘超逸,冯立师,陈思莉,晏垚,王劲松,虢清伟

(1.南华大学 土木工程学院,湖南 衡阳 421000;2.生态环境部华南环境科学研究所,广东 广州 510530;3.中国科学院广州地球化学研究所,广东 广州 510640)

中空二氧化硅微球(HSMs)具有空腔多孔结构、表面易修饰、生物相容性等优点,近年来,在催化[1]、水处理[2-4]、药物控制释放等[5]各个领域引起广泛关注和研究,尤其在水处理领域,改性中空二氧化硅微球突出的吸附性能使其具有巨大的应用潜力和价值。中空二氧化硅微球的制备技术主要有硬模板法、软模板法、双模板法、两步法和喷雾干燥法等。其中硬模板法是研究最早,目前使用最为广泛的一种方法,但是由于需要经历模板合成、材料涂覆、去除模板等多个程序,步骤繁琐。软模板法、两步法等因其步骤简单、制备周期短越来越受关注。基于本课题组研究双模板法的已有成果,本文采用两步法制备中空二氧化硅微球,对比分析了两步法和双模板法在产物形貌性能上的异同,并综合了其优缺点,最后讨论了两种方法的制备程序和合成机制。

1 实验部分

1.1 试剂与仪器

苯基三甲氧基硅烷(GC);无水乙醇、硝酸(GR);氨水(28%~30%),分析纯;实验用水均为去离子水。

BSA224S-CW电子天平;AC-60-S数显电子搅拌机;HWS-26型电热恒温水浴锅;AO-240立式电热恒温鼓风干燥箱;SIGMA 3-30KS台式高速冷冻离心机;SX2-12-10NP箱式电阻炉;KQ-1000DE数控超声清洗仪;Milli-Q超纯水仪;JSM-7500F扫描电子显微镜;JEM-2100F透射电子显微镜;Tristar II Plus2.02全自动比表面积及孔隙度分析仪;Nicolet-iS 10傅里叶变换红外光谱仪。

1.2 实验方法

1.2.1 两步法 合成示意图见图1,通过苯基三甲氧基硅烷(PTMS)水解缩合形成中空硅球,再通过煅烧去除杂质。

图1 两步法制备中空二氧化硅颗粒示意图Fig.1 Schematic diagram of the two-step method for the preparation of hollow silica spheres

具体操作如下:取80 mL浓度6.6 mmol/L硝酸至250 mL圆颈烧瓶,在60 ℃恒温水浴中260 r/min的搅拌下加入0.96 mL苯基三甲氧基硅烷(PTMS),水解3~5 min。加入氨水(28%~30%)16 mL,搅拌反应1 h,澄清混合物变成白色乳液。离心,沉淀依次用乙醇、去离子水洗涤数次,在70 ℃下干燥。在200 ℃下退火2 h,在660 ℃下煅烧16 h。

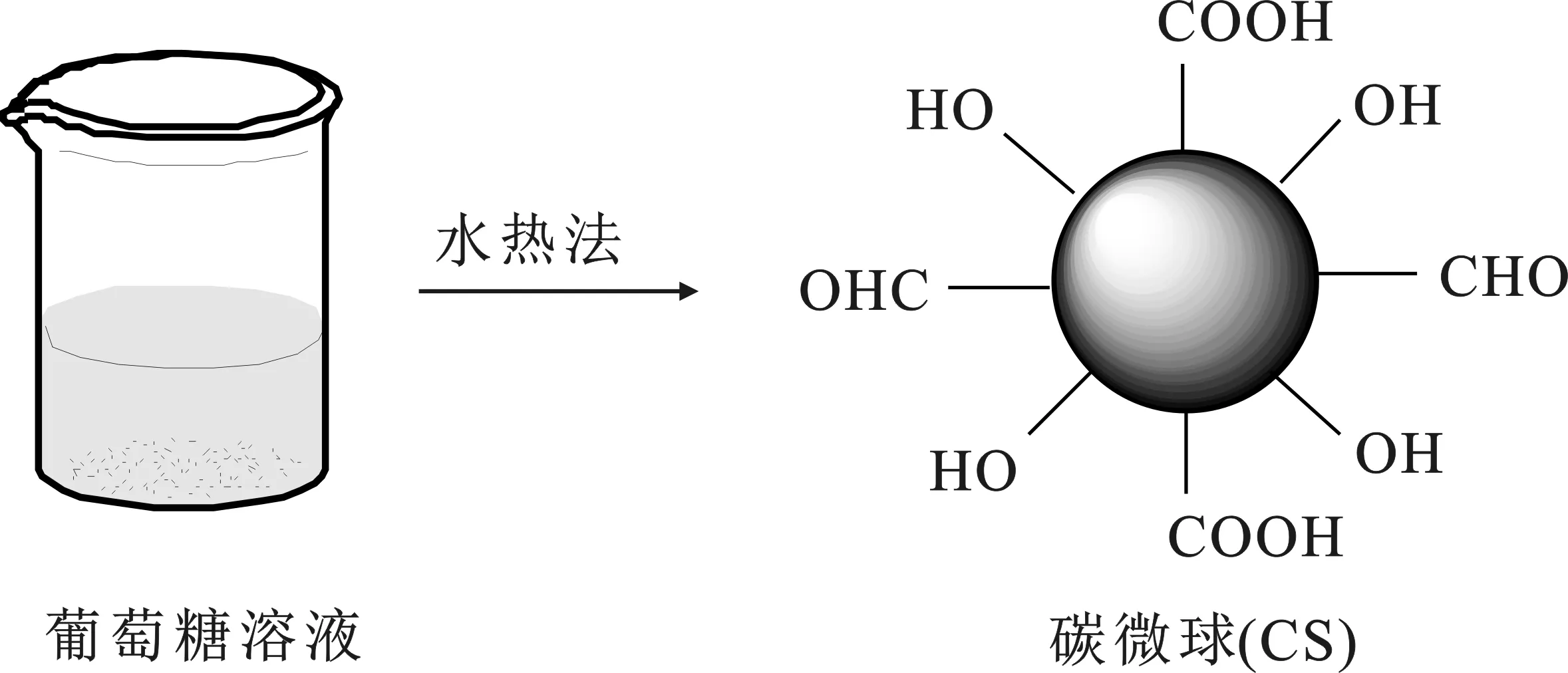

1.2.2 双模板法 制备过程分两个阶段,见图2[6]。

首先采用葡萄糖水热法制备大粒径单分散碳球。配制一定浓度的葡萄糖、氨水(25%)混合液,在氮气保护下反应一段时间。将溶液转移至聚四氟乙烯衬底的不锈钢反应釜,在160~200 ℃保温6~24 h,洗涤后烘干。第2阶段,对制备好的碳球进行碱处理3 h。取0.2 g CTAB、1.8 mL NH3·H2O、60 mL乙醇和10 mL去离子水,配制成混合溶液。将处理后的碳球分散至该混合溶液,调节pH至9,超声分散后加入1 mmol正硅酸乙酯,超声反应10 min。于80 ℃电热恒温干燥箱中反应3 h。离心、洗涤、烘干,在700 ℃下煅烧6 h,去除模板。

(1)制备碳微球示意图

(2)双模板法示意图图2 双模板法制备中空二氧化硅微球示意图Fig.2 Schematic diagram of the dual template method for the preparation of hollow silica spheres

2 结果与讨论

2.1 TEM表征

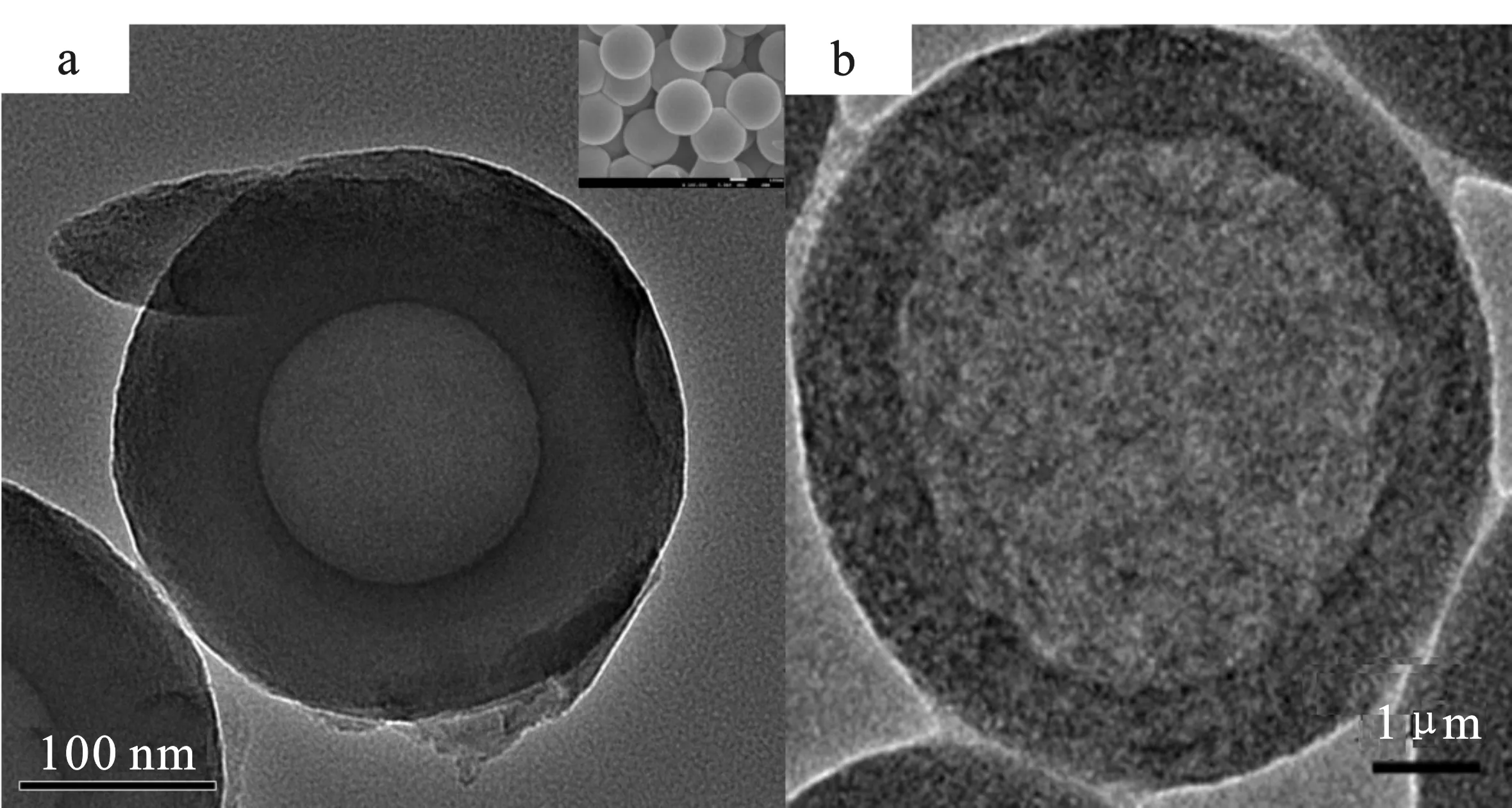

图3为两步法和双模板法制备的硅球透射电镜图。

图3 (a) 两步法产物透射电镜图和(b) 双模板法产物透射电镜图Fig.3 (a) TEM image of the products prepared by the two-step template method and(b) TEM of the products prepared by the dual template method

由图3可知,两步法制备的二氧化硅微球壳层厚度约75.3 nm,由于两步法是基于液滴形成空腔,溶液中PTMS液滴分布均匀、尺寸小,形成的二氧化硅颗粒粒径在300~360 nm之间,为亚微米级材料。通过控制水解时间,可以将中空硅球尺寸控制在300~700 nm之间[6]。双模板法制备的硅球壳层厚度约1 μm,以碳微球作为HSS的核心部分,因此空腔体积以及硅球尺寸大小取决于碳微球的尺寸大小。晏垚等[7]采用葡萄糖水热法制备的碳微球平均尺寸可以控制在11.37~12.77 μm左右,而采用不同粒径的碳球作为硬模板,可以得到不同空腔尺寸的中空硅球。在模板去除过程中,煅烧会使得有机物、硅羟基分解,因此煅烧后的中空二氧化硅微球粒径均会变小。二者均为空腔结构,基于液滴形成空腔的两步法产物则保持了更好的球形形貌,粒径更小。

2.2 比表面积

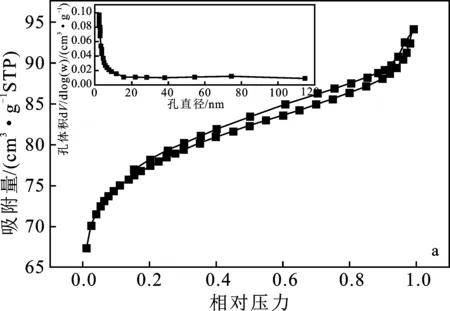

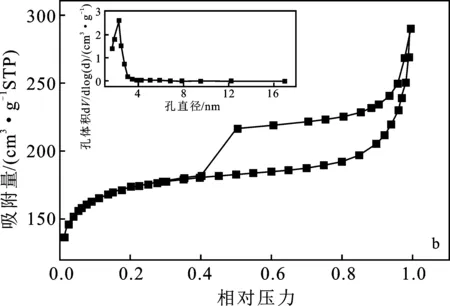

两步法、双模板法所得硅球的N2吸附-脱附等温线及孔径分布见图4。

图4 中空二氧化硅微球N2吸附-脱附等温线及孔径分布Fig.4 N2 adsorption-desorption isotherm and pore size distribution of HSS(a)两步法;(b)双模板法

由图4可知,两种方法所得产物的N2吸附-脱附等温线都存在回滞环,是典型的Ⅳ型曲线,表明二者均为介孔结构。图4(a)中为H4型回滞环等温线,没有明显的吸附平台,表明为微孔和介孔的混合结构,这与对应的孔径分布图是一致的。在孔径分布图中可以看出,其孔径分布较宽,峰值为 1.93 nm,说明存在大量微孔结构。晏垚等[7]制备的中空硅球以介孔结构为主,孔径分布较窄,峰值为2.5 nm。

BET分析表明,两步法制备的中空二氧化硅微球比表面积为301.38 m2/g,孔容为0.04 cm3/g,晏垚等[7]制备的硅球比表面积为209.06 m2/g,孔容为0.34 cm3/g。两步法制备的硅球比表面积要远高于双模板法产物,孔体积则远小于双模板法产物,这是由于前者粒径远远小于后者所致。

2.3 FTIR表征结果

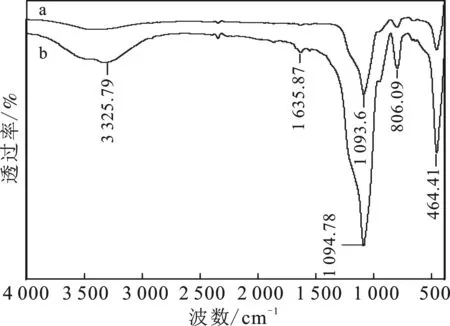

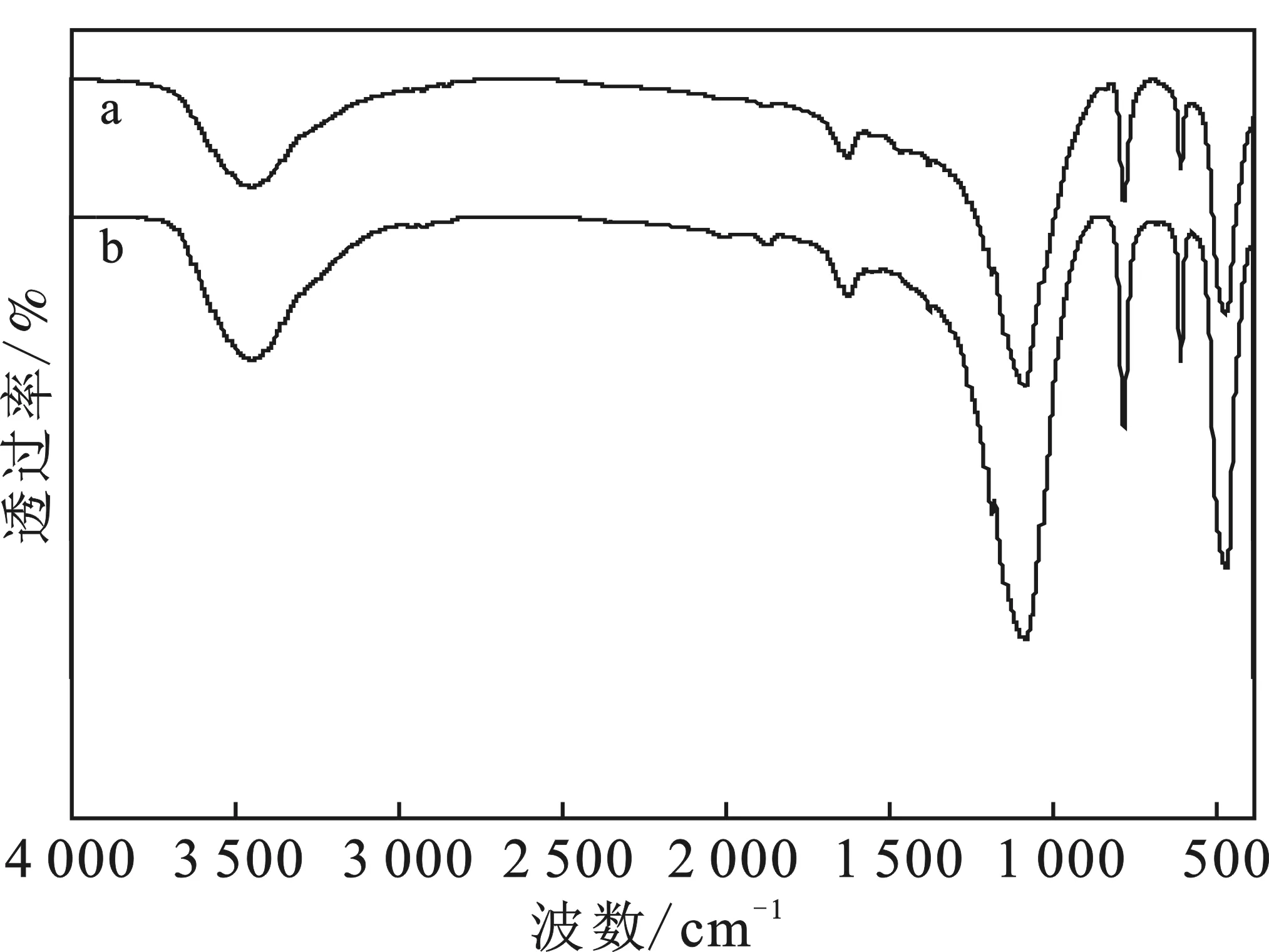

两步法和双模板法制备的中空SiO2微球的FTIR 见图5。

(1)两步法

(2)双模板法图5 两步法和双模板法产物FTIR光谱图Fig.5 FTIR spectra of the products prepared by the two-step method and the dual template methoda.水热反应前;b.水热反应后

由图5可知,对两步法制备的中空二氧化硅颗粒见图5(1)。水热反应前主要吸收峰在1 094.78,464.41 cm-1处附近,其中在1 093.6,1 094.78 cm-1处的强吸收峰属于Si—O—Si不对称伸缩振动[8],464.41,806.09 cm-1的吸收峰归因于Si—O键的对称伸缩振动[9],而水热反应后,在1 635.87,3 325.7 cm-1处的吸收峰明显增强,分别对应于这是由于水热处理使得煅烧过程中硅球表面消失的羟基成功恢复的原因。双模板法和两步法所得HSS的FTIR光谱图在主要吸收峰的位置一致[见图5(2)],这表明二者都成功制备了二氧化硅微球。而双模板法产物的主要特征吸收峰之外存在其他吸收峰,在625 cm-1附近的吸收峰可能是由于煅烧过程中模板去除不完全残留模板未分解的原因。双模板法中,模板剂去除困难,容易残留未分解杂质,导致产物不纯从而影响其水中分散性,这可能限制其在更多的领域中的应用性能。而两步法的FTIR光谱图在除了主要吸收峰之外,基本不存在其他吸收峰,表明产物纯度较高,基本不存在其他杂质,水中分散性较好,为其在各个领域的应用提供了更多的可能性。

2.4 制备程序及合成机制讨论

2.4.1 制备程序 两步法和双模板法根本的区别在于使用的模板不同,由于模板不同,二者在制备程序上也有较大差异。

两步法中PTMS既是硅源又是模板,不需要制备模板。通过缓慢滴加硅烷,硅烷在溶液中形成分散液滴形成自模板,同时在自模板表面进行1 h水解缩合,形成二氧化硅壳层。反应完成后洗涤烘干,最后煅烧去除模板。

双模板法以碳球为硬模板,CTAB为软模板,通过溶胶-凝胶工艺形成二氧化硅外壳。首先采用葡萄糖水热法制备碳球作为硬模板,该过程需要通入氮气30 min,并转入聚四氟乙烯水热反应釜继续反应,制备周期为1 d。硬模板制备完成后,还需要经过3 h的表面处理并烘干,再结合表面活性剂在氨水催化作用下反应3 h,反应结束后洗涤烘干,最后煅烧,以去除模板。

通常两步法制备周期短,过程简单,更为经济。而双模板法制备周期长,操作步骤繁琐,过程复杂,成本更高。

2.4.2 合成机制

2.4.2.1 两步法 两步法基于溶胶-凝胶法,通过苯基三甲氧基硅烷(PTMS)水解缩合,形成中空二氧化硅颗粒。首先在酸性条件下苯基三甲氧基硅烷进行水解,第2步加入氨水进行碱催化,碱性条件下完成缩合,产生中空二氧化硅微球颗粒。由于甲氧基活性较强,并且酸催化条件有利于水解,因此水解反应十分迅速,3~5 min即可完成。碱性条件既有利于水解反应,又有利于硅醇缩聚[10],因此先后采用酸碱催化,使反应速率达到最大,并且使得水解反应更为完全。

由于含有非极性苯基的PTMS不溶于水,加入酸性溶液后形成微小液滴,PTMS液滴被酸性水溶液包围,形成水包油型乳液,水解缩合先后只在油相水相界面处发生[11],因此随着反应的进行,以PTMS液滴为核心在液滴表面处不断形成SiO2壳体,待反应完成后,通过洗涤去除PTMS液滴,便产生中空结构二氧化硅微球颗粒。

与传统乳液法不同,两步法中不需要添加其他共溶剂来增加前体与水相之间的混溶性,也不需加入其他表面活性剂来稳定乳液体系。Hah等[12]曾在他们的工作中做出假设,假设水解反应中生成的苯基硅烷三醇是在苯基硅氧烷空心球形成过程中稳定PTMS乳液在水中的表面活性剂,基于该假设,Segers M等[13]进行了相关研究,发现苯基硅烷三醇在酸性条件下形成但在碱性环境中不稳定,因此不太可能是稳定水乳液中PTMS的表面活性剂,而具有不同缩合度的苯基硅醇化物的混合物更有可能是通过PTMS转化形成的表面活性剂。

Hah等[7]使用两步法制备了单分散中空介孔硅球,由于含有疏水性苯基,在水中分散性极差,限制了其在更多领域应用的可能性。Akhtar S等[14]在Hah的基础上,对产物进行了煅烧,在特定的煅烧程序下,可以去除两步法产物中的苯基,并且保持产物的球形外观和空心结构基本不变。

2.4.2.2 双模板法 模板的性质在整个制备过程中对于控制中空二氧化硅颗粒的形貌结构、尺寸大小十分关键。硬模板具有刚性结构,不易变形,因此硬模板法可以准确的预测产品的形状和尺寸[15]。然而,硬模板法主要是通过stöber法制备二氧化硅微球,产品的质地性质几乎不能调节[16]。相比之下,软模板由于在搅拌过程中易变形,为使乳液稳定,需要对反应时间、搅拌速度等反应条件进行严格控制,因此软模板法虽然步骤简单,但是难以保证产品的外形规则和窄的粒径分布[17]。

双模板法通过将软硬模板法相结合,既解决了硬模板法中产物质地性质不易调节的问题,又克服了软模板法中模板易变形、产物外形不规则的缺点,可以实现对二氧化硅微球空腔尺寸、粒径大小的有效控制,并且得到形状规则的、介孔有序排列的中空二氧化硅颗粒。采用葡萄糖水热法制备大粒径单分散碳球,再以碳球为硬模板、十六烷基三甲基溴化铵(CATB)为表面活性剂合成中空介孔二氧化硅微球。使用碳球为刚性模板,通过正硅酸乙酯(TEOS)在碳球表面溶胶-凝胶的过程将二氧化硅涂覆在碳球表面,形成二氧化硅壳层。CTAB含有亲水和疏水两性分子,用于稳定和指导TEOS在碳球表面水解形成二氧化硅壳层,溶胶-凝胶过程结束后形成碳球/硅层的核/壳结构,最后经过煅烧去除模板,形成中空结构。可以通过控制TEOS、CTAB用量以调节HSS的壁厚[18],控制碳球尺寸大小以调节空腔体积。

3 结论

两步法和双模板法两者制备的中空二氧化硅微球在形貌上都具有规则球形和中空介孔结构,两步法产物具有更大的比表面积、更完美的球形和更宽的孔径分布,并且可以通过控制水解时间将中空硅球粒径控制在300~700 nm之间,而双模板法产物孔径分布窄,具有更好的介孔结构,并且可以将硬模板尺寸控制在11.37~12.77 μm,从而通过硬模板实现对中空硅球粒径的控制。两步法所得硅球官能团单一,模板杂质去除更为彻底,微球纯度较高,制备周期短,过程简单,更为经济,对中空二氧化硅微球进行进一步性能研究也更具可行性。