合成气直接制芳烃嵌入式Co@HZSM-5催化剂的研究

2021-01-15席蓝萍邱宝成

席蓝萍 邱宝成 刘 意 张 燚

(北京化工大学 化学工程学院,北京 100029)

引 言

芳烃作为最重要的基础化学品之一,被广泛用作燃油添加剂和生产塑料、树脂、粘合剂等产品的主要原料[1]。目前,芳烃市场占据全球石油石化产品总市场的三分之一以上[2]。石油是制备芳烃的主要原料,其中超过70%以上的芳烃均来自于石脑油的催化重整[3]。然而,我国有近一半的石油资源依赖进口。由于石油资源的持续短缺以及对芳烃日益增长的市场需求,寻找新的补充路径来生产芳烃成为能源化工领域一个重要的研究课题。

合成气(CO/H2)作为非石油基碳资源的典型代表,可通过煤炭、生物质、天然气或页岩气等含碳资源转化得到[4]。我国煤炭资源储量大,使得研发以合成气为原料生产化学产品的路径尤为重要。由合成气催化转化制备烯烃、醇、高级蜡等化工产品或液体燃料的技术一直以来受到广泛关注[5-9]。其中,费托合成(Fischer-Tropsch process)技术是合成气转化中最重要和研究最多的一种过程技术。费托合成的原料气(合成气)中的N、S等元素的含量很低,经过该工艺路线生产芳烃及其他产物具有清洁高效的优点。然而,传统费托合成反应产物遵循Anderson-Schulz-Flory (ASF)分布[10]。有研究发现,在传统费托合成反应中,由于ASF分布的限制导致芳烃选择性较低[11]。因此,如何打破ASF分布来提高芳烃选择性成为采用费托合成路线制芳烃技术的一个关键问题。

最近,有研究人员采用金属氧化物和分子筛混合的双功能催化剂实现了合成气高选择性制芳烃。例如,Yang等[12]在350 ℃、4 MPa下采用部分还原的ZnCrOx和ZSM-5分子筛混合得到双功能催化剂,可以获得73.9%的芳烃选择性;然而CO单程转化率仅为16.0%,且CO2选择性超过了46.9%。此外,Cheng等[13]发现在400 ℃,3 MPa和H2/CO体积比2∶1的反应条件下,在所制备的Zn-ZrO2/HZSM-5双功能催化剂上可以获得80%以上的芳烃选择性,但CO单程转化率仅为20%;他们进一步研究发现:合成气首先在Zn-ZrO2活性位上转化为甲醇/二甲醚中间体,随后中间体在HZSM-5上转化为芳烃产物。此外,在常规Co或Fe基费托催化剂中加入分子筛,将费托合成反应与芳构化反应原位耦合,也可以极大地改变反应产物的分布。最近Ma等[14]研究发现,采用Na-Zn-Fe5C2和多级孔HZSM-5分子筛混合的双功能催化剂可以实现合成气一步法高效制芳烃:合成气首先通过费托合成反应路径转化为烯烃中间体,然后在分子筛上转化为芳烃产物,在340 ℃、2 MPa和CO/H2/CO2/Ar体积比为24∶64∶8∶4的反应条件下,该催化剂可实现超过85%的CO转化率,同时芳烃选择性最高可达51%;在原料气中添加了CO2的情况下,该体系中的CO2选择性仍然高达27%。

本文通过分步晶化的方法合成了Co@HZSM-5嵌入式双功能分子筛催化剂,将Co活性相有效嵌入在分子筛晶体内部。该分子筛包覆结构可有效保障Co活性相纳米颗粒在反应过程中维持其初始结构,同时发挥分子筛的限域作用。随后将该嵌入式结构催化剂应用到合成气直接转化制芳烃(STA)反应中,在较为温和的反应条件下,通过费托合成反应和芳构化反应的高效耦合,提高了芳烃选择性并抑制了积碳的生成。最后通过X射线衍射(XRD)、N2物理吸附-脱附、扫描电子显微镜(SEM)、氨气程序升温脱附(NH3-TPD)、氢气程序升温还原(H2-TPR)以及热重分析(TG-DTA)等表征方式对催化剂的形貌、晶体结构、酸性、还原性能、积碳行为等进行了表征并对其结果进行了分析。

1 实验部分

1.1 实验原料

SiO2小球,290 m2/g,380~830 μm,青岛博瑞特硅能科技公司;HZSM-5,Si/Al原子个数比40,南开大学催化剂厂;六水合硝酸钴,乙二醇,氨水,九水合硝酸铝,北京市通广精细化工公司;四丙基氢氧化铵(TPAOH),质量分数20%,上海麦克林生化科技有限公司。实验用水均为去离子水,药品均为分析纯。

1.2 双功能催化剂的制备

1.2.1负载型Co基催化剂

采用等体积浸渍方法制备Co/SiO2催化剂[15]。首先,称取1.64 g六水合硝酸钴溶于2.63 g去离子水中搅拌至完全溶解;称取3 g的SiO2,并将前述溶液逐步滴加至SiO2中至完全浸渍;然后,将浸渍完成的催化剂前驱体移至抽真空装置中,抽真空1 h,随后放入鼓风干燥箱120 ℃下恒温干燥12 h,最后置于马弗炉中400 ℃下焙烧2 h,得到负载型SiO2催化剂,记为Co/SiO2。

采用过量浸渍法制备负载型Co/HZSM-5催化剂。首先称取3 g购买的HZSM-5置于烧杯中,加入10 mL去离子水搅拌均匀,再加入1.6 g六水合硝酸钴搅拌至完全溶解,在60 ℃下搅拌蒸干,120 ℃干燥12 h,随后放入马弗炉中400 ℃下焙烧2 h,制得负载型分子筛催化剂,记为Co/HZSM-5。

1.2.2嵌入式Co@HZSM-5催化剂

为了将活性金属Co3O4颗粒成功嵌入进HZSM-5中,且保证活性金属具有较好的分散度,采取分步晶化的方法制备Co@HZSM-5嵌入式催化剂,步骤如下。

(1)晶化过程 此过程所需Co/SiO2前体的制备方法与Co/SiO2催化剂一致。前体制备完成后称取3.17 g的TPAOH,采用等体积浸渍的方法将称量的TPAOH浸渍到Co/SiO2前体上,再抽真空0.5 h,移至带有聚四氟乙烯内衬的高压釜中,在180 ℃下晶化31 h,随后取出并在120 ℃下干燥12 h。将通过晶化制得的中间产物研磨至150 μm以下,备用。

(2)水热合成 在合成过程中以TPAOH为模板剂,以步骤(1)中研磨好的中间产物作为分子筛晶化的Si源,Al(NO3)3·9H2O作为Al源,原料物质的量比为n(TPAOH)∶n(EtOH)∶n(Al(NO3)3·9H2O)∶n(NH3·H2O)∶n(SiO2)∶n(H2O)=15∶400∶1∶200∶40∶1 600。具体操作如下:首先将Al(NO3)3·9H2O在H2O和EtOH溶剂中溶解,转移至配备有聚四氟乙烯内衬的高压釜中;然后在搅拌下添加前述研磨好的中间产品粉末,随后滴加TPAOH,将混合溶液在室温下搅拌6 h;最后将NH3·H2O滴加到合成溶液中并搅拌30 min,在密封高压釜中于180 ℃下晶化48 h。待高压釜自然冷却后,用去离子水和无水乙醇依次洗涤晶化产物至中性。过滤完成后得到的样品在120 ℃下干燥12 h,随后在550 ℃下焙烧5 h,最终制得嵌入式分子筛催化剂,记为Co@HZSM-5。

1.3 催化剂的活性评价

催化剂的反应活性评价在配备有内径10 mm的不锈钢管的固定床反应器内进行。采用电加热炉加热反应管,用两个热电偶分别测量反应炉和催化剂床层的温度。采用0 ℃冷阱收集反应液相产物,冷阱内装有5 mL正十三烷作为液相产物的溶剂。将0.5 g催化剂与1 g石英砂混合均匀,两端都塞有石英棉以固定催化剂床层。反应开始前需要先通入H2还原催化剂,还原气体流速控制为76 mL/min,然后开始以2 ℃/min的升温速率升至400 ℃,并在400 ℃下维持10 h。还原结束后切换N2降温至100 ℃。随后,切换至合成气(CO/H2/Ar体积比32∶63∶5),催化剂质量与合成气流量之比(W/F)为5 g·h/mol,反应压力1 MPa,以5 ℃/min的升温速度升温至反应温度260 ℃。反应每进行1 h在线采集一次数据,反应维持10 h。

在反应开始后,反应器出口合成气和气相产物分别由配备有热导池检测器(TCD)与氢火焰离子化检测器(FID)的GC-2014C型气相色谱(日本岛津公司)在线检测;冷阱中的液相产物在配有HP-1毛细管柱的FID检测器上进行离线分析。转化率和各物质的选择性计算方法如式(1)~(3)所示,具体的计算方法参见文献[16]。

CO转化率

(1)

CO2选择性

(2)

产物选择性

(3)

式中,n(CxHy)是CxHy中的碳摩尔数。

碳平衡

式中,nP为产物的碳摩尔数,nN为消耗的碳摩尔数。

1.4 催化剂的结构表征

1.4.1XRD

采用日本Rigaku株式会社的UItima Ⅲ 型X射线衍射仪分析催化剂样品的物相结构。测试条件:Cu靶,Kα辐射,工作电压为40 kV,电流为40 mA,扫描速度5 (°)/min,扫描范围2θ=5°~75°。测试前将样品研磨至粉末状。活性金属的粒径由谢乐(Scherrer)公式计算

(4)

式中,L为晶粒的平均直径,nm;K为谢乐常数(K=0.9);λ为X射线衍射波长,Å;β为衍射峰半峰宽,rad;θ为布拉格衍射角,°。

1.4.2N2物理吸附-脱附

采用美国康塔公司的Autosorb iQ型吸附仪分析样品的比表面积、孔体积和孔径分布等性质。测试前对样品进行预处理,称取0.1 g样品粉末在300 ℃下脱气5 h,之后开始N2吸附-脱附程序。测试结果通过Quanta TPRwin 分析软件进行数据分析,并通过BET方程、t-plot方法、HK以及BJH方法计算得到样品的比表面积、孔体积和孔分布等参数。

1.4.3NH3-TPD

采用美国康塔公司的Autosorb iQ型吸附仪进行NH3-TPD分析,测试方法:使用He作为载气,以10 ℃/min的升温速率从室温升温至200 ℃对样品进行预处理,脱出样品吸附的水和杂质;随后降至60 ℃,切换气体为NH3吹扫,吸附30 min;之后使用He气对样品进行吹扫,吹扫30 min,脱除物理吸附的NH3;以10 ℃/min升温至600 ℃,采用TCD检测器收集信号。

1.4.4SEM及元素分布分析(EDS)

使用日本日立公司生产的S-4700扫描电子显微镜对样品形貌以及表面元素的分布状况进行表征。测试条件:加速电压20 kV。

1.4.5TG-DTA

使用日本岛津公司的配有TG-60WS热分析工作站的DTG-60A型自动差热热重同步分析仪分析样品的积碳情况及积碳量。测试条件:空气气氛,流量为50 mL/min,以10 ℃/min的升温速率从室温升至900 ℃。

1.4.6H2-TPR

使用配备有TCD检测器的FINESORB3010仪器(浙江泛泰仪器有限公司)对样品进行H2-TPR分析,探究不同催化剂还原性能的差异。测试方法:取0.1 g催化剂,通入体积分数10%的氢气 (H2/N2体积比1∶9)以2 ℃/min的速率升温至120 ℃维持10 min,以除去吸附的水与杂质;降温至60 ℃,打开TCD检测器开始记录信号,再以5 ℃/min升温至800 ℃;结束程序,并降温至室温。

2 结果与讨论

2.1 催化剂的结构和还原性能

2.1.1晶体结构

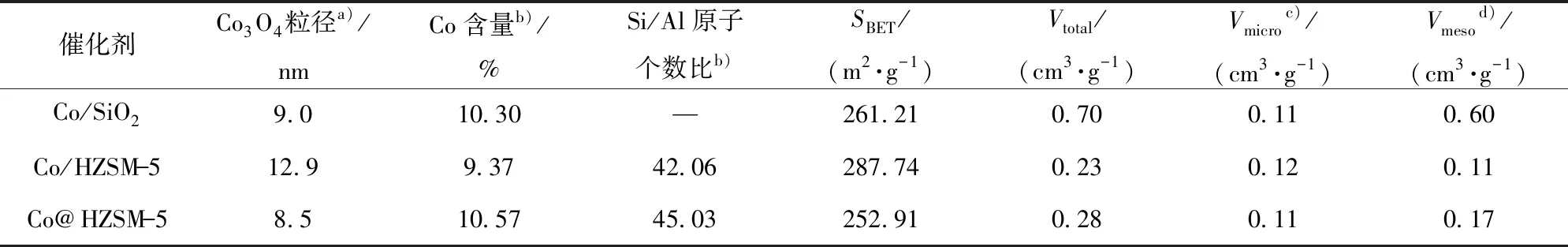

如图1所示,本文合成的嵌入式Co@HZSM-5催化剂在新鲜状态下显示出典型的MFI型分子筛(ZSM-5)的特征峰[17-19],表明采用以Co/SiO2作为硅源的合成方法可以成功合成出ZSM-5并且结晶度较高。此外,在2θ=18.9°、31.2°、36.8°、44.8°、59.3°、65.3°处可以观察到明显的Co3O4(PDF#09-0418)的特征衍射峰。同时,Co@HZSM-5中Co3O4衍射峰的强度较传统的负载型Co/HZSM-5和Co/SiO2催化剂均有所降低,说明嵌入式Co@HZSM-5催化剂中Co3O4的粒径更小。由表1中可以看到,经谢乐公式计算的嵌入式Co@HZSM-5催化剂中Co3O4的平均晶粒粒径为8.5 nm,而传统的负载型Co/HZSM-5和Co/SiO2催化剂的Co3O4平均晶粒粒径分别为12.9 nm和9.0 nm。这可能是由于Co@HZSM-5中Co物种均一地嵌入到分子筛的骨架中,与传统负载型催化剂相比更不易在焙烧过程中发生晶粒团聚现象[20]。

表1 3种Co基催化剂的理化特性Table 1 Physicochemical properties of three Co-based catalysts

为了进一步探索催化剂物相结构的变化,对反应后的3种催化剂进行了XRD分析。反应后催化剂的衍射特征峰如图2所示,可以看到,Co@HZSM-5催化剂中HZSM-5的MFI拓扑结构几乎保持稳定,表明STA反应期间HZSM-5结构没有遭到破坏。此外属于Co3O4的衍射峰消失,出现了Co单质的衍射峰,表明Co3O4被还原成Co单质,而且呈现出的较弱的宽峰表明Co单质均匀地分散在分子筛骨架中[21]。同时因为反应后催化剂表面有积碳使得Co单质的特征峰强度变弱。而单质Co相在文献中被广泛认为是CO加氢反应的活性中心[22]。

2.1.2微观形貌和元素分析

图3所示为Co@HZSM-5和Co/HZSM-5新鲜催化剂的SEM图。从图3(a)可以看出,嵌入式Co@HZSM-5分子筛具有经典的六方立方形貌,与典型的MFI分子筛的形貌一致,且结晶度较高,这与XRD的结果一致。另外,从图3可以看出Co@HZSM-5催化剂的颗粒粒径较Co/HZSM-5的小,约为2~4 μm。更小的分子筛尺寸可以更有效地提升反应产物的传质速率,缩短产物在催化剂内部的停留时间,进而减少副反应的发生[23-24]。从SEM-mapping结果(图4)也可以看出,活性Co元素均匀地分散在嵌入式Co@HZSM-5催化剂中,没有观察到明显的大颗粒Co3O4存在,此结果与XRD结果一致。从表1的EDS元素分析结果可知:嵌入式Co@HZSM-5催化剂中Co的质量分数与Si/Al原子个数比分别为10.57%和45.03,与理论值(10%、40)接近。

2.1.3N2物理吸附-脱附结果

由图5中嵌入式分子筛催化剂与负载型分子筛催化剂的氮气吸附-脱附等温曲线可知,所合成的Co@HZSM-5与Co/HZSM-5催化剂的氮气吸附-脱附曲线分别为Ⅳ和Ⅰ类曲线,平均孔径均为0.48 nm。分子筛催化剂的氮气吸附-脱附曲线在低相对压力(p/p0<0.2)下显示出明显的吸收特性,表明Co/HZSM-5分子筛催化剂具有典型的ZSM-5分子筛的微孔结构[25]。值得注意的是,嵌入式Co@HZSM-5催化剂在p/p0=0.4~0.95内出现了回滞环,结合表1数据分析可知其存在少量的介孔[24],这可能是由于在分子筛合成过程中,嵌入在分子筛骨架内的Co3O4纳米颗粒周围生成了少量的介孔结构,因此,其相较于负载型Co/HZSM-5催化剂的孔体积有少量增加。而催化剂的多级孔结构可以促进产物分子的扩散,能够有效地控制产物的选择性[26-27]。而对于Co/SiO2催化剂,N2吸附-脱附曲线中存在典型的介孔回滞环,平均孔径为12.90 nm[28-29]。

2.1.4H2-TPR结果

为了进一步考察催化剂的还原性能,对催化剂进行了H2-TPR测试,结果如图6所示。对于3种催化剂,在600 ℃以下都可以观察到两个主要的还原峰:第一个还原峰通常归因于Co3O4还原为CoO;第二个还原峰主要对应于中间CoO物种进一步转变为单质Co[30]。相较于Co/SiO2催化剂,两种Co基分子筛催化剂的还原峰均向高温区移动,说明分子筛载体和Co3O4相之间的相互作用更强。另一方面,分子筛的微孔孔道也会在一定程度上影响H2的扩散[19],导致更高的还原温度。而嵌入式Co@HZSM-5催化剂由于其特殊的结构导致具有最强的金属-分子筛相互作用,因而其还原峰温度最高。

此外,在600 ℃以上3种催化剂均出现了1个还原峰,这可以归因于Co与Si或Al之间的强相互作用所形成的少量惰性铝酸盐或硅酸盐物种[31]。在嵌入式催化剂中,因为Co3O4颗粒被分子筛的骨架紧密包围,导致相互作用更强从而生成了少量更难被还原的硅酸钴或铝酸钴物种,故还原峰向高温区移动。在我们之前关于嵌入式催化剂的研究中也发现过同样的现象[19]。

2.1.5NH3-TPD结果

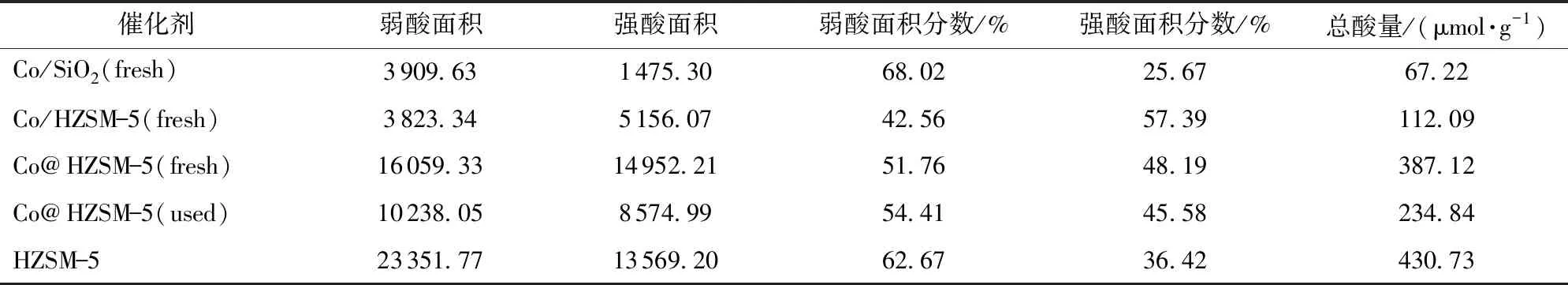

催化剂表面的酸性中心可以促进费托合成反应产物的二次反应,即芳构化反应。由催化剂的NH3-TPD图(图7)可知,3种催化剂都有两个脱附峰,它们分别归属于NH3分子在弱酸和强酸中心位置上的脱附[32]。在分子筛体系中,这两个峰也分别与分子筛上的Lewis和Brønsted(桥连的Al—OH—Si基)酸性位点的NH3脱附有关[33-34]。从图7中可以看到,Co/SiO2催化剂的两个脱附峰的峰面积均比两个分子筛催化剂的脱附峰面积小,并且脱附的温度也更低,说明Co/SiO2催化剂的酸强度与酸量均小于另外两个分子筛催化剂,而这也是其芳烃选择性最低的原因。催化剂酸性是影响其芳构化反应程度的一个重要因素。表2中列出了3种催化剂的酸量分布及对比,可以看到嵌入式Co@HZSM-5催化剂拥有最多的酸性位,而Co/SiO2催化剂的酸中心最少。此外,传统的负载型Co/HZSM-5催化剂中酸中心数量也远低于嵌入式催化剂,这主要是由于负载型Co/HZSM-5催化剂在制备过程中Co前驱体盐与酸中心发生了离子交换,占据了部分酸中心;另一方面,负载型催化剂中存在的一些较大的Co3O4颗粒会堵塞孔道,也在一定程度上影响了NH3-TPD表征结果。

表2 3种Co基催化剂以及HZSM-5的酸性数据Table 2 The acidity of three Co-based catalysts and HZSM-5

此外,我们还考察了反应前后嵌入式Co@HZSM-5催化剂的酸性中心变化情况。由图7可以看出,催化剂的酸中心数量在反应后有少量的减少,但仍然保持在较高的水平。反应后酸性中心的少量减少可能是因为一部分的酸位点被反应产物和少量积碳覆盖[35]。

2.2 合成气直接制芳烃催化性能

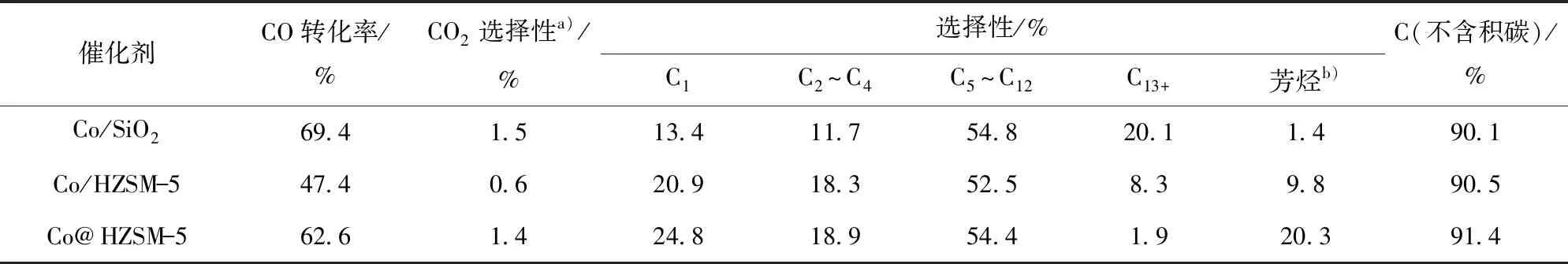

将所制备的3种催化剂在合成气直接制芳烃反应中进行了催化性能评价,反应条件为温度260 ℃,压力1 MPa,W/F=5 g·h/mol,H2/CO体积比2。图8是3种不同Co基催化剂在10 h反应中的转化率-时间曲线,可以明显地看出嵌入式分子筛催化剂在反应中保持了良好的稳定性。反应10 h后,嵌入式Co@HZSM-5催化剂的CO转化率维持在60%左右。相比之下,负载型Co/HZSM-5催化剂在10 h后的CO转化率仅为47%。出现此种现象的原因一方面是由于负载型Co/HZSM-5催化剂中Co3O4颗粒的粒径更大(表1),在堵塞分子筛孔道的同时也导致了更低的表面活性位数量,因而造成更低的转化率;另一方面,由表3的产物分布数据可知,负载型Co/HZSM-5催化剂中生成了更多的长链C13+产物,孔道中长链液相产物的存在也会进一步影响反应物的扩散[36],特别是CO的扩散效率,因而造成了更低的CO转化率。值得注意的是Co/SiO2催化剂的CO转化率要高于Co/HZSM-5催化剂,这是由于虽然Co/SiO2催化剂中生成了更多的长链C13+液相产物,但是介孔SiO2载体比分子筛具有更大的孔径,使得反应物受扩散限制的影响较小。

此外,3种催化剂的反应产物分布有很大的区别。如表3所示,Co/SiO2催化剂上的长链C13+产物选择性明显高于其他两类分子筛催化剂,而芳烃的选择性仅为1.4%。这是因为Co/SiO2催化剂中含有较少的酸性位点,特别是Brønsted酸中心的缺失导致其不能有效促进费托合成反应产物的芳构化反应发生。相较于Co/SiO2,负载型Co/HZSM-5催化剂的C13+长链烃选择性降低至8.3%,且C5+中芳烃的选择性提高至9.8%,这说明了分子筛孔道限域结构和酸性位点在合成气直接制芳烃反应中是至关重要的。相比之下,所合成的嵌入式Co@HZSM-5催化剂显示出最高的芳烃选择性(达到20.3%),并且反应产物中C13以上的长链烃选择性仅有1.9%,这是由于费托合成反应的低碳中间产物发生芳构化反应产生大量芳烃,使得长链产物的选择性迅速降低;而嵌入式催化剂中充足的酸中心数量以及适宜的酸强度有效保障了芳构化反应的稳定进行。同时这种分子筛包覆活性相纳米颗粒的特殊结构有效发挥了分子筛孔道结构的限域择形效应,在抑制长链产物生成的同时有效促进了芳烃的生成。

表3 3种Co基催化剂的STA反应性能数据Table 3 STA performances of three Co-based catalysts

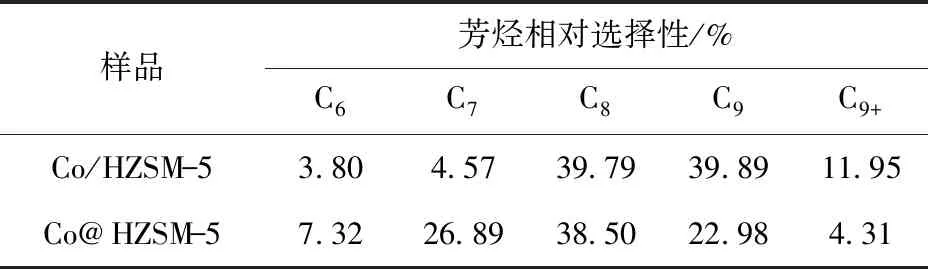

另外,由表4可以发现Co@HZSM-5嵌入式催化剂的芳烃产物主要集中于轻质芳烃(C6+C7+a—CO2选择性基于TCD计算;b—芳烃在全部C5+中的比例;芳烃产物主要为苯、甲苯和二甲苯(邻、间、对二甲苯)、三甲苯(连、偏、均三甲苯),此外还有微量的乙苯和萘生成。

表4 芳烃相对选择性分布Table 4 Aromatics relative selectivity distribution

C8),总选择性为72.71%。相反,Co/HZSM-5负载型催化剂的轻质芳烃(C6+C7+C8)选择性只有48.16%,重质芳烃的选择性达到了51.84%。由2.1节XRD表征结果以及N2吸附-脱附表征结果可知,对于Co@HZSM-5催化剂而言,由于生成的嵌入式结构并未受到活性组分的影响,费托合成反应产物在金属活性物种上生成后随即在分子筛内部孔道的酸性位点发生芳构化反应,主要生成轻质芳烃,而且由于Co@HZSM-5嵌入式催化剂分子筛粒径较小(~2 μm)同时具有一定的介孔结构,这两者促进了反应产物的快速扩散,使得生成的芳烃主要以轻质芳烃为主。相反,负载型 Co/HZSM-5催化剂活性物种在负载和焙烧过程中与分子筛载体相互作用,不可避免地影响分子筛酸性,使得这种催化剂更有利于生成重质芳烃;另外此种催化剂的分子筛粒径较大(~5 μm),产物扩散性能较差,芳构化反应生成的轻质芳烃会在分子筛孔道中进一步缩聚,从而导致芳烃分布向高碳数移动使得反应失活。

为了考察所有催化剂在合成气直接制芳烃反应过程中的积碳情况,对所有反应后催化剂进行了TG-DTA分析,结果如图9所示。催化剂在200 ℃以下的失重是因为杂质与吸收的水分的蒸发,在200 ℃以上的重量损失是因为积碳的燃烧[37]。从图9中可以明显观察到Co/SiO2的积碳量最大。这是因为Co/SiO2催化剂具有更大的介孔孔径,由于没有限域效应而生成了大量的长链烃产物,这也与表3的实验结果相一致。分子筛结构的限域效应和酸性中心的协同作用有效抑制了长链烃类的生成,故Co/HZSM-5与Co@HZSM-5催化剂积碳量低于Co/SiO2。但是Co/HZSM-5的失重率小于Co@HZSM-5,这是因为两者的转化率不同(Co/HZSM-5为47.4%,Co@HZSM-5为62.6%),使得在Co/HZSM-5催化剂表面积累的产物要少于Co@HZSM-5[38]。

3 结论

本文通过分步晶化方法合成出嵌入式结构的Co@HZSM-5催化剂,并应用到合成气直接转化制芳烃反应中。在温度为260 ℃,压力为1 MPa,W/F=5 g·h/mol,V(H2)∶V(CO)=2的反应条件下,CO单程转化率可达60%以上,同时油相产物中芳烃选择性超过20%。对催化剂的详细表征结果表明,嵌入式Co@HZSM-5分子筛催化剂相较于传统的负载型Co/HZSM-5分子筛催化剂以及Co/SiO2催化剂具有更多的酸中心和适宜的酸强度,有效促进了费托合成反应低碳产物的二次芳构化反应。此外,由于在合成分子筛过程中通过分步晶化方法将活性金属纳米颗粒嵌入至分子筛晶体,既保证了金属活性相以及分子筛结构的稳定,同时还存在一定的多级孔结构;分子筛的择形限域效应以及多级孔的结构有效抑制了长链烃的生成,减少了积碳的产生。这些独特的性质使得嵌入式Co@HZSM-5分子筛催化剂可以有效促进费托合成反应低碳产物的二次芳构化反应,提高芳烃的选择性,同时具有优异的抗积碳稳定性能。