基于TOC的复杂模具生产计划与控制方法研究

2021-01-14凌剑萍

摘 要:军用电子装备的生产组织具有“多品种、变批量”特征,其生产所用模具具有结构复杂、“三化”程度低、制造精度高等特点,直接导致了模具生产制造品种多、周期长,难以快速响应装备制造的个性化需求。针对这一现状,将TOC应用于复杂模具生产制造的组织管理中,通过DBR计划控制模式解决目前普遍存在的模具生产节奏跟不上装备生产计划需求和生产周期长的难题。

关键词:模具生产;TOC;DBR

中图分类号:F407.6;E92 文献标识码:A文章编号:2096-4706(2021)14-0173-04

Abstract: The production organization of military electronic equipment is characterized as “multiple varieties and variable quantities”. The molds used in the production have the features of complex structure, low degree of “Standardization, generalization and modularization” and high manufacturing precision, which directly lead to the multiple varieties and long cycle in mold production and manufacturing so that it is difficult to respond to the customized demands of equipment manufacturing rapidly. In view of this situation, this paper applies TOC to the organization and management of complex mold producing and manufacturing, and solves the common problem that the mold production rhythm cannot keep up with the demand of equipment production plan and the production cycle is long by DBR (Drum-Buffer-Rope) plan control mode.

Keywords: mold production; TOC; DBR

0 引 言

军用电子装备企业的复杂模具生产个性比较强,专业化程度比较低,为了提高设备利用率,一般生产设备采用专业机群式布局方式,每个工作中心承担多种生产加工任务,生产作业排程困难,导致物料齐套、加工等待、加工准结和工件周转时间长,难以快速响应装备制造的个性化模具需求。20世纪80年代中期高德拉特提出的约束理论,面向生产作业现场,以瓶颈问题为抓手,分析并优化生产制造流程的瓶颈,提高流程通过效率和质量。该理论对指导生产计划排产、改进和完善工艺流程,提高产出效率,增强快速响应能力等方面具有积极的意义。

1 约束理论方法论

约束理论(Theory of Constraints, TOC)是一套管理理念和管理工具的集合,它是以色列物理學家高德拉特于20世纪80年代中期在他的最优生产技术(Optimized Production Technology, OPT)基础上创立和发展起来,最初被人们理解为对制造业进行管理、解决瓶颈问题的方法,经过不断发展最终覆盖到企业管理的所有职能方面。它把企业在实现其目标的过程中存在的或者潜伏的制约因素称之为“瓶颈”或“约束”,通过逐个识别和消除这些瓶颈,使得企业的改进方向与改进策略明确化,从而达到帮助企业更有效实现目标。

1.1 约束理论发展历程

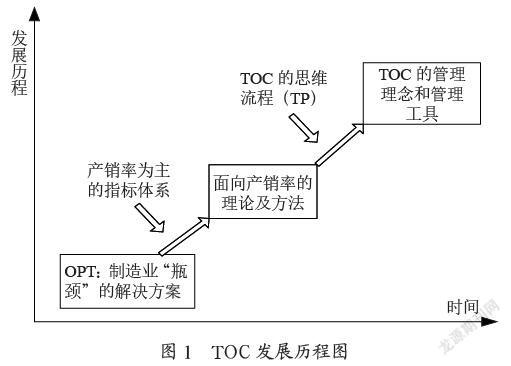

TOC发展经历基于OPC的制造业瓶颈优化、面向产销率约束优化、形成TOC管理理论与方法三个阶段。TOC的形成与发展的历程如图1所示。

1.2 约束理论的五大步骤

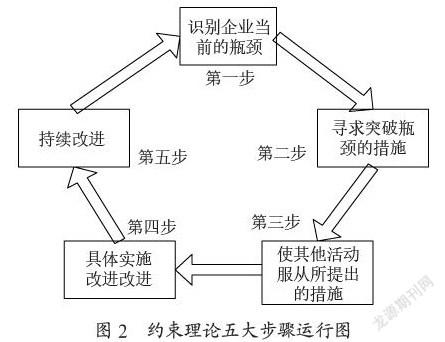

约束理论提出了“瓶颈”的概念,提出要通过识别“瓶颈”、突破“瓶颈”来使企业在这样一个过程中持续改进,约束理论的五大步骤为企业以约束理论为指导实施改进提供了方法的指导。约束理论运行过程分成五大步骤,其运行图如图2所示。

第一步:识别系统的约束,找出系统中存在哪些约束;

第二步:找出突破这些约束的办法;

第三步:使企业的所有其他活动服从于第二步中提出的各种措施。

第四步:具体实施第二步中提出的措施,使第一步中找出的约束环节不再是企业的约束;

第五步:谨防人的惰性成为系统的约束,不断识别新的瓶颈,持续进。

1.3 约束理论的“鼓-缓冲器-绳子”系统

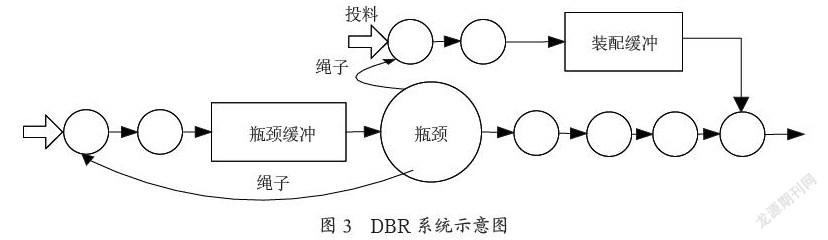

“鼓-缓冲器-绳子”(Drum-Buffer-Rope, DBR)系统是一种生产计划与控制方法。“鼓(Drum)”即是系统的瓶颈,“鼓”的鼓点就是企业同步生产的节奏,指挥着企业生产的顺畅进行。瓶颈的利用决定了整个系统资源的利用水平,控制着系统的产出。因此要提高产销率就要保证对瓶颈资源的高度利用,对瓶颈资源就要编制详细的生产作业计划,精确控制瓶颈资源的运行。在DBR系统中,由于系统的瓶颈资源控制着系统的产出和在制品水平,因此约束理论追求的是瓶颈资源的利用率最大化,而非瓶颈资源的利用率由瓶颈资源决定。DBR采用设置“缓冲器(Buffer)”来提高瓶颈资源的利用率,进而提高工厂的整体产出量。“绳子(Rope)”是瓶颈资源和上游的物料投入之间的沟通与反馈机制。

DBR通过绳子传递物料投入的信号,将瓶颈资源的生产情况反馈到上游的物料投入点,在准确的时间投入准确数量的正确物料。DBR系统示意图如图3所示。

DBR计划与控制系统被理解为“对制造企业进行管理,解决瓶颈的方法”。合理运用它,可以有效解决目前存在的物流效率低,在制品存量高,设备利用率低,生产率不稳定导致的生产节奏缓慢、周期长和按时交货能力差的问题,从而提高生产效率,满足市场需求。

2 约束理论在生产计划过程中的实际运用

某军工研究所承担预警探测领域大量复杂军工电子装备任务,管理上集科研生产于一体,兼有系统性、协同性和灵活性等特点。为更好地组织产品生产,还配套了独立的模具制造厂,该厂具有加工模具系列高精度机床设备和高素质技术工程技术人员、机床操作工,支撑日益增长的个性化产品生产需求。然而随着产品任务量的不断增加,科研生产节奏越来越快,原有工模具生产周期对产品生产的保障能力受到极大挑战。本文运用TOC理论和方法,以某冷压模具为对象,开展工艺流程优化和生产作业排程,显著提升模具生产效率,确保了产品制造需求。

2.1 某冷压模具介绍

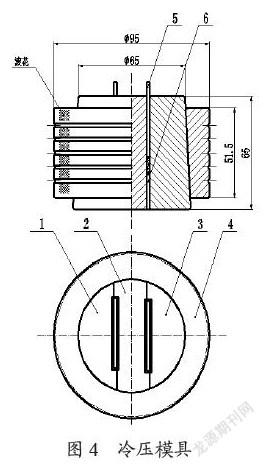

该冷压模具(图4)是生产特种金刚石刀具的必要模具,由模芯1、模芯2、模芯3、模套4、上压头5及下压头6组成。具体结构如图4所示。

2.2 改进前生产状态

由于金刚石刀具的规格众多,需要相应冷压模具规格也很多,属于多品种、小批量生产,生产组织难度大;金刚石刀具生产过程中模具自然磨损严重,但磨损程度的不同将导致冷压模具需求存在差异性,加大生产管理难度;另外,冷压模具的制造周期长,难以保证金刚石刀具的生产所需。

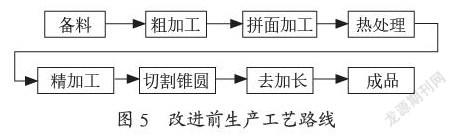

分析冷压模具所有结构件生产工艺路线,最终确定模芯1、模芯2、模芯3为关键路线上的加工零件。其生产工艺路线如图5所示。

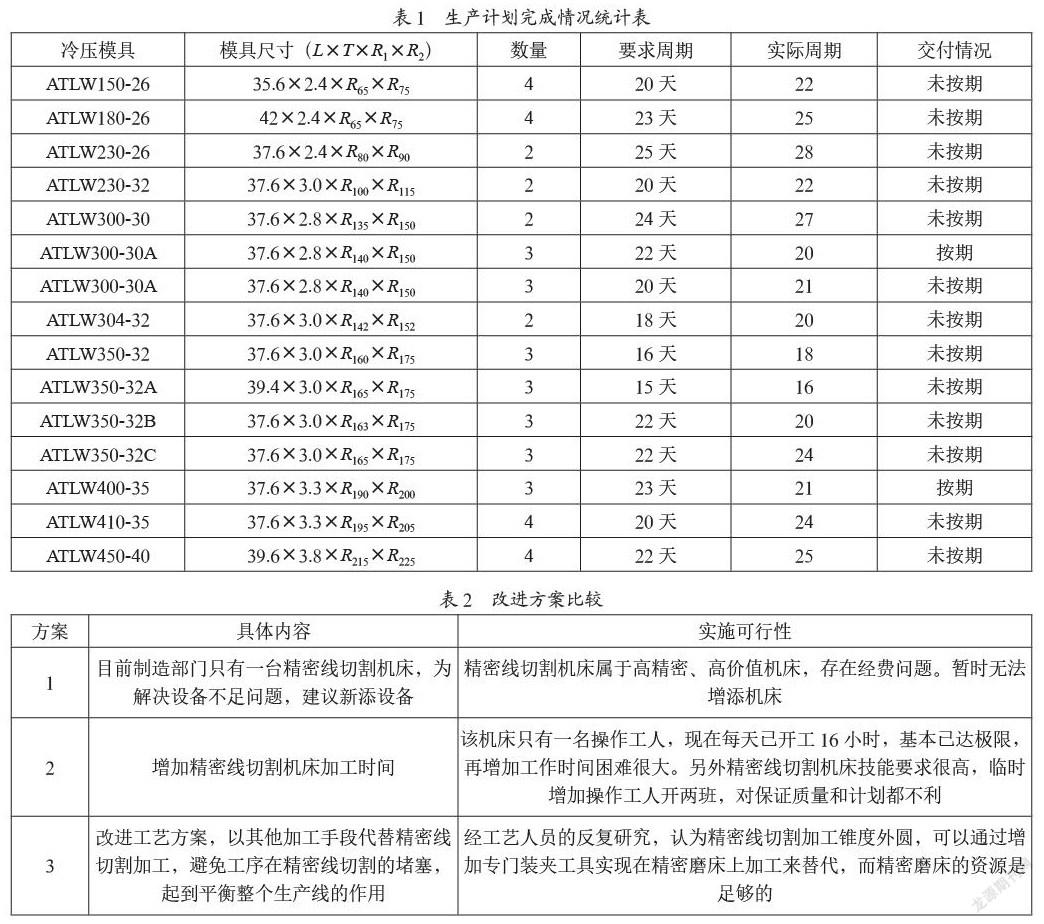

生产计划完成情况统计如表1所示。

2.3 运用TOC理论改造后的生产状态

运用约束理论进行生产流程改进的第一步是发现约束。经过对比分析,我们发现制约生产计划的最大“瓶颈”是生产资源的“瓶颈”。生产技术人员通过对该冷压模具的零件特性分析和工装制造部门的生产设备、加工能力现状分析,生产计划的“瓶颈”主要集中在精加工设备的供给上:锥园切割所需慢走絲线切割机床只有一台,大量零件堆积、等待加工。

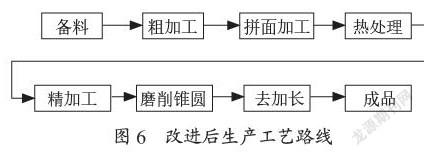

从“人机料法环”诸因素入手分析改进方案,共有三种相对可行方案。现比较如表2所示。

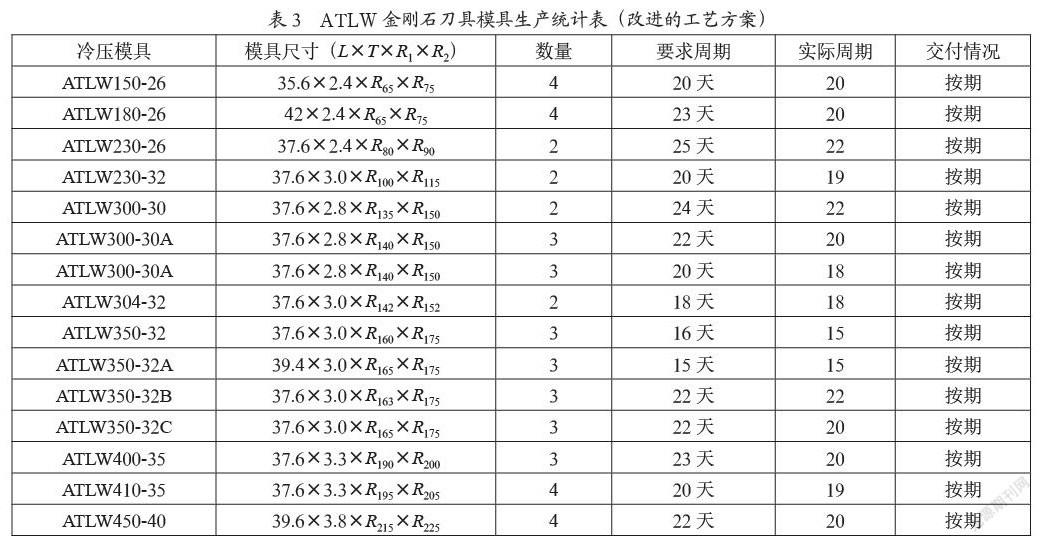

我们按照改进的工艺方法又进行了45套相同规格成型模具的生产,统计数据如表3所示。

根据以上的生产统计结果,在同样数量的45套成型模具的生产中,45套模具全部按期完成,生产计划完成率100%。

3 结 论

从以上的生产实例可以看出应用TOC理论与方法对生产工艺流程进行持续改进,进而指导多品种、小批量离散制造作业计划排程,对提高生产现场的节奏和控制能起到良好的作用,显著提升了模具对产品的保障能力。

参考文献:

[1] 戚晓曜.基于约束理论的管理方法及其应用 [J].工业工程,2005(1):19-23.

[2] 凌剑萍.基于网络计划与约束理论的模具生产管理研究 [D].南京:南京理工大学,2007.

[3] 姬永清.多品种单件小批生产模式下生产计划与调度问题研究 [D].南京:南京航空航天大学,2005.

[4] 曹振新,张士杰.基于约束理论的制造单元瓶颈分析及对策 [J].机械设计与制造,2004(4):109-111.

[5] 姜思杰,徐晓飞,战德臣,等.大型单件小批生产的计划与控制模式 [J].计算机集成制造系统,2001(2):1-5.

作者简介:凌剑萍(1965.04—),女,汉族,江苏苏州人,工程硕士,高级工程师,研究方向:雷达天线制造工艺研究及生产现场管理。