烟气制粉技术探讨

2021-01-14李世岭

摘 要:文章根据高效煤粉锅炉的MF3型燃烧器对煤粉的要求,选择适合的煤种;根据煤种和煤粉特性、依据规程规范和实际调研,结合项目地理位置、场地条件、安全、经济等多种因素,通过技术经济比较,最终选出最适合的制粉方案—烟气集中制粉。通过分析烟气制粉的关键控制点采取有效措施,确保系统安全、环保、节能。经过近五年的运行验证,实践表明此烟气制粉系统安全、节能、环保。

关键词:高效煤粉锅炉;烟气制粉;超细煤粉;微煤雾化

中图分类号:TP39 文献标识码:A文章编号:2096-4706(2021)14-0165-05

Abstract: According to the requirements of MF3 burner of high efficiency pulverized coal boiler for pulverized coal, the paper selects the suitable coal; according to the characteristics of coal and pulverized coal, specifications and actual investigation, combined with the geographical location, site conditions, safety, economy and other factors of the project, and through technical and economic comparison, the paper finally selects the most suitable pulverizing scheme—flue gas centralized pulverizing. By analyzing the key control points of flue gas pulverization, effective measures are taken to ensure a safety, environmental protective and energy conservative system. After nearly five years of operation verification, the practice shows that the flue gas pulverizing system is safe, energy-saving and environment-friendly.

Keywords: high efficiency pulverized coal boiler; flue gas pulverization; superfine pulverized coal; micro coal atomization

0 引 言

目前,我國正在大力发展高效煤粉锅炉、微煤雾化技术,来提高锅炉热效率、提高煤的洁净燃烧和利用,以减少对环境的污染;为此需要对煤进行超细磨制备煤粉。高效煤粉锅炉多建在生活区、工业园区,煤粉厂考虑安全、环保、来煤方便等因素多建在郊区。笔者正赶上这样一个工程“续建新技术产业园区供热工程天津华苑供热所5×58 MW高效煤粉供热锅炉项目”,制粉厂由于多种原因没能建到郊区,只能配套建在天津华苑供热所(以下简称“华苑所”);华苑所预留锅炉房无位置建设炉前制粉,只能就近建设制粉车间;华苑所地处天津市新技术产业园区,制粉、送粉、储粉必须确保安全、环保,探讨由此开始。

1 常用的制粉方案

我国常见的煤粉锅炉制粉系统有以下几种:钢球磨煤机贮仓式乏气送粉制粉系统、钢球磨煤机贮仓式热风送粉制粉系统、钢球磨煤机贮仓式开式制粉系统、双进双出钢球磨煤机直吹式制粉系统、中速磨煤机正压直吹式热一次风机制粉系统、中速磨煤机正压直吹式冷一次风机制粉系统、风扇磨煤机直吹式三介质干燥剂制粉系统、风扇磨煤机直吹式二介质干燥剂制粉系统、带煤粉浓缩的直吹式制粉系统。

我国常见的钢厂高炉制粉方案有以下几种:烟气直排式制粉系统、烟气自循环式制粉系统。

2 磨煤机和制粉系统的选择原则

磨煤机和制粉系统的选择原则具体为:

(1)首先确认是为锅炉制粉还是为高炉喷吹制粉,是炉前制粉还是集中制粉。

(2)其次根据煤的燃烧、磨损、爆炸特性、可磨性、磨煤机的制粉特性及煤粉细度的要求,结合锅炉炉膛和燃烧器结构统一考虑,并考虑投资、检修运行水平及设备的配套、备品备件供应以及煤的来源和煤中杂物情况诸因素,以达到磨煤机、制粉系统和燃烧装置匹配合理,保证锅炉的安全经济运行。

(3)当煤干燥无灰基挥发分大于10%时,制粉系统设计应考虑防爆要求。

(4)煤的磨损性能可以用煤的磨损指数进行判断或通过试磨确定。

(5)煤的燃烧性能一般可根据煤的挥发分来判断,但劣质烟煤和贫煤的燃烧性能需进行燃料着火温度的测定,甚至在试验台进行试烧后确定,以作为选择制粉系统型式的依据。

(6)根据煤的燃料着火温度选择制粉系统类型的界限可按DL/T5145-2002《火力发电厂制粉系统设计计算技术规定》制定。

(7)根据煤的磨损指数选择磨煤机的界限是依据磨煤机碾磨件的寿命近似划分。中速磨煤机碾磨件的寿命应大于6 000 h,风扇磨煤机冲击板寿命应大于1 000 h。

3 本项目燃煤特性和煤粉特性

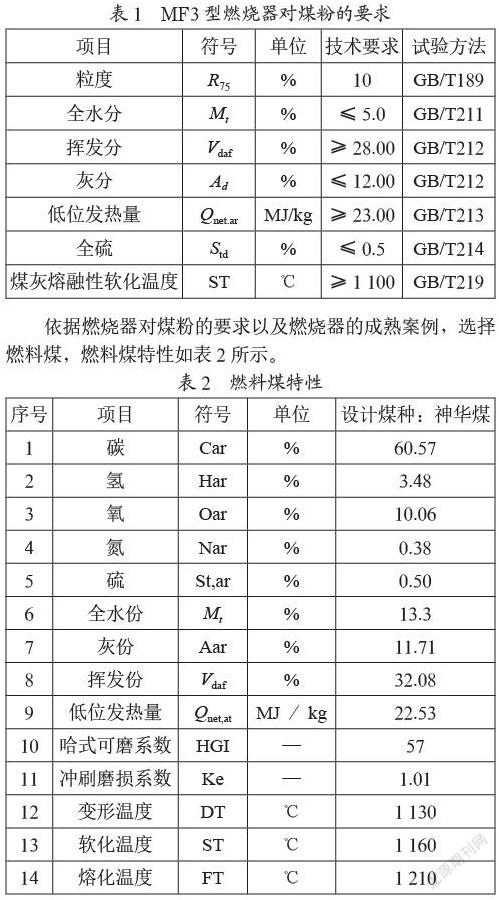

本项目选用的是58 MW高效煤粉热水锅炉,其燃烧器单元主要设备为MF3型燃烧器,是一种区别于电站锅炉燃烧器的新型无级配风逆喷式低氮旋流燃烧器,属专利产品。经过近些年来的实践,证明这种燃烧器是一种非常理想的宽调节比煤粉工业锅炉燃烧装置,MF3型燃烧器对煤粉的要求如表1所示。

依据燃烧器对煤粉的要求以及燃烧器的成熟案例,选择燃料煤,燃料煤特性如表2所示。

通过以上数据可得高效煤粉锅炉需要高挥发分的超细煤粉,华苑所的原煤为难磨、磨损性不强、V4级高挥发分、Q2级高发热量、A1级低灰分、M3级中水分、S1级低硫、ST1级煤灰熔融性、属于Ⅲ级易爆性烟煤,依据DL/T5145-2002《火力发电厂制粉系统设计计算技术规定》,最适宜的磨煤机为中速磨煤机,最适宜的制法方式为直吹式制粉。

4 制粉系统的选择

本项目是为5台新型高效煤粉锅炉制粉,属于锅炉制粉。依据MF3系列煤粉燃烧器要求的成品煤粉和原煤特性,最适宜的磨煤机为中速磨煤机,最适宜的制法方式为直吹式制粉。

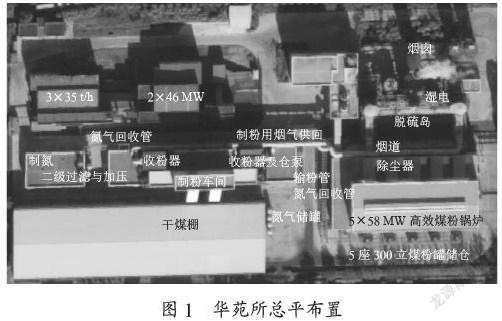

但是本项目预留锅炉房无位置建设炉前制粉,华苑所总图布置如图1所示。

只能就近建设制粉车间,属于集中制粉;即使是锅炉房有位置建设炉前制粉,但新型高效煤粉锅炉没有空预器,不能提供制粉所需要的热风,MF3系列煤粉燃烧器要求送粉压力≥30 kPa,压力很高,也不适用于直吹式制粉的压力要求;至此除磨煤机选用中速磨煤机能确定外,制粉系统选择进入困境。

经多方调研,新型高效煤粉锅炉均采用集中制粉,制粉厂均远离居民区,磨机均为中速磨,采用烟气炉提供热烟气自循环制粉,只有一部分经烟囱排往大气。而本项目地处天津市新技术产业园区,制粉、送粉、储粉必须确保安全、环保,除5台高效煤粉锅炉合建一座烟囱外,不允许再建其他烟囱,制粉乏气只能通过锅炉烟囱外排。

环保要求制粉系统的乏气必须治理达标后才能外排,分析制粉乏气污染物组成,主要是烟尘,可由袋式收粉器处理达标。其他成份就与提供热量的烟气炉的燃料有关,若为清洁燃料天然气,烟气中几乎没有SO2等污染物;若燃烧煤粉,则需要脱除乏气中所含的少量SO2等污染物。

经落实外部条件,项目所在地暂时不能提供清洁燃料天然气,烟气炉燃料近期只能选用煤粉,并进行了两种燃料的成本比较:

(1)燃气烟气炉方案系统组成:

1台燃气烟气炉、1套燃气调压快关控制组件、1台鼓风机。

(2)煤粉烟气炉方案系统组成:

1台煤粉烟气炉、1台煤粉塔及送粉组件、1台鼓风机。

(3)对比:两方案的烟气炉、鼓风机是一样的,装置差别在给料系统。燃气烟气炉方案因天然气是清洁能源,不需要脱硫、脱硝系统就能满足环保要求。煤粉烟气炉方案烘干后的乏气需要脱硫、脱硝,脱硫由炉后脱硫系统完成,脱硝方案一是烟气炉上加SNCR,但没有成熟案例,方案二是依靠锅炉脱硝系统富余量来冲减。当采用5×58 MW煤粉锅炉烟气做干燥剂时,执行新环保标准需要2台58 MW锅炉采用SNCR+SCR(二层催化剂)联合脱硝,这就增加了催化剂的消耗,约增加54万元。煤粉烟气炉的煤粉塔、供粉系统、厂房投资约增加450万元;每个采暖季送粉供粉系统运行费用约58万元;每个采暖季脱硫系统增加石灰石0.21 t/h×2 880 h=600 t,折合15万元;每个采暖季脱硝系统增加约70万元;每个采暖季烟气炉用煤粉2.27 t/h×2 880 h ×850=555.7万元;每个采暖季烟气炉用天然气1 470 m3/h×2 880 h×2.7=1 143万元;天然气比煤粉运行成本高1 143-58-555.7-70-15=374.3万元/年。

煤粉烟气炉比天然气烟气炉多投资450万元,年运行费用少374.3万元,天然气烟气炉运行费用高,但系统简单,便于操作,随着煤制气蓬勃发展和国外天然气的引入,天然气价格将会更低。故烟气炉采用天然气、煤粉两用燃烧器,先上煤粉烟气炉,也尽可能安装天然气系统,实现两用。为避开乏气带SO2等污染物,也考虑过用蒸汽换热器提供热源、5台58 MW高效煤粉锅炉内增加热风管等方案。

下文对蒸汽烟气加热器不合理性进行分析:

采用蒸汽烟气加热器方案,用330 ℃、1.3 MPa的过热蒸汽把进入磨煤机的烟气加热,根据煤粉要小于5%含水量,磨煤机出口温度取85 ℃(烟气露点温度59 ℃+26 ℃),磨煤机进口温度则需加热到260 ℃;忽略烟气加热器中的阻力损失,蒸汽压力不变,1.3 MPa饱和蒸汽对应的温度为195 ℃。

对于换热器,蒸汽放热变为饱和水加热烟气的换热过程属于相变换热,换热过程需要分为无相变换热和相变换热两段,过热蒸汽变为饱和蒸汽的相变过程温度不变,保持在195 ℃,考虑换热器能进行换热,需要有至少10 ℃温差,因此,烟气从185 ℃加热到260 ℃只能用过热蒸汽变为饱和蒸汽的放热;只有烟气从110℃加热到185 ℃的过程可以用饱和蒸汽变为饱和水的汽化潜热。330 ℃、1.3 MPa的过热蒸汽焓值为3 107 kJ/kg,1.3 MPa的饱和蒸汽焓值为2 788 kJ/kg,两者差值319 kJ/kg,由于过热蒸汽变为饱和蒸汽的焓降很小,按10万标立的烟气计算,把烟气从185 ℃加热到260 ℃过程需要45 t/h的过热蒸汽。1.3 MPa饱和蒸汽的汽化潜热很大,为1 958 kJ/kg,烟气由110 ℃加热到185 ℃,需要5.5 t/h的汽化潜热,另有39.5 t/h仍然为蒸汽,故换热器出口侧出来的介质为汽水混合物。

换热器消耗蒸汽量很大,蒸汽利用不完全,不经济。并且需要45 t/h过热蒸汽占70 t/h过热蒸汽的64%,使供热所失去了外供蒸汽能力,此方案行不通。

改造新订货锅炉因改造费用和工期要求等等因素综合比较后也不可行;最好最经济的热源设备只有煤粉煙气炉。

经过以上比较论证,制粉系统关键设备煤粉烟气炉、中速磨煤机可以确定,下一步需要确定干燥、输送煤粉的气体——干燥剂。

干燥剂从经济角度首选热空气、其次是再循环乏气、烟气、氮气等惰性气体。本项目原煤是V4级高挥发分、Ⅲ级易爆性烟煤,依据DL/T5145-2002《火力发电厂制粉系统设计计算技术规定》第9.5节制粉系统防爆的技术措施,第9.5.1条:5)由于惰性气体和水蒸气含量的增加而降低制粉系统介质的含氧量时,可减少爆炸的危险性。当氧的体积含量<12%(按湿干燥剂计算)时,爆炸的危险可排除。

本项目地处居民聚集区域,安全是第一位的,所以干燥剂必须为氧的体积含量<12%的惰性气体。

经计算,选用烟气炉加热空气配乏气再循环,无论系统启动多长时间,干燥剂中氧的体积比永远大于12%,此方案排除。干燥剂只剩烟气和氮气两种惰性气体。氮气与烟气相比,氮气需要购買或制备,热源厂是不产氮气的;热源厂现有9台供热锅炉,新建5台高效煤粉锅炉,烟气是废弃物,是不需要花钱制备的;综合考虑选取新建锅炉经布袋除尘器净化处理后的烟气,此烟气含氧量约6%左右,烟尘含量小于10 mg/Nm3,是最理想的惰性气体。锅炉烟气经烟气炉加热后送入磨机,考虑磨机密封风和制粉系统漏风进入热烟气内,磨机出口烟气的含氧量约8%左右,远小于<12%,爆炸的危险可排除。另外锅炉排出烟气温度115 ℃,磨机乏气温度85 ℃,考虑热量损失,采用此烟气制粉,仍有20 ℃温差可利用,起到变废为宝、节能减排的目的。经计算一个采暖季,利用此烟气制粉,可节省2 900吨成品煤粉,约节省200万元。

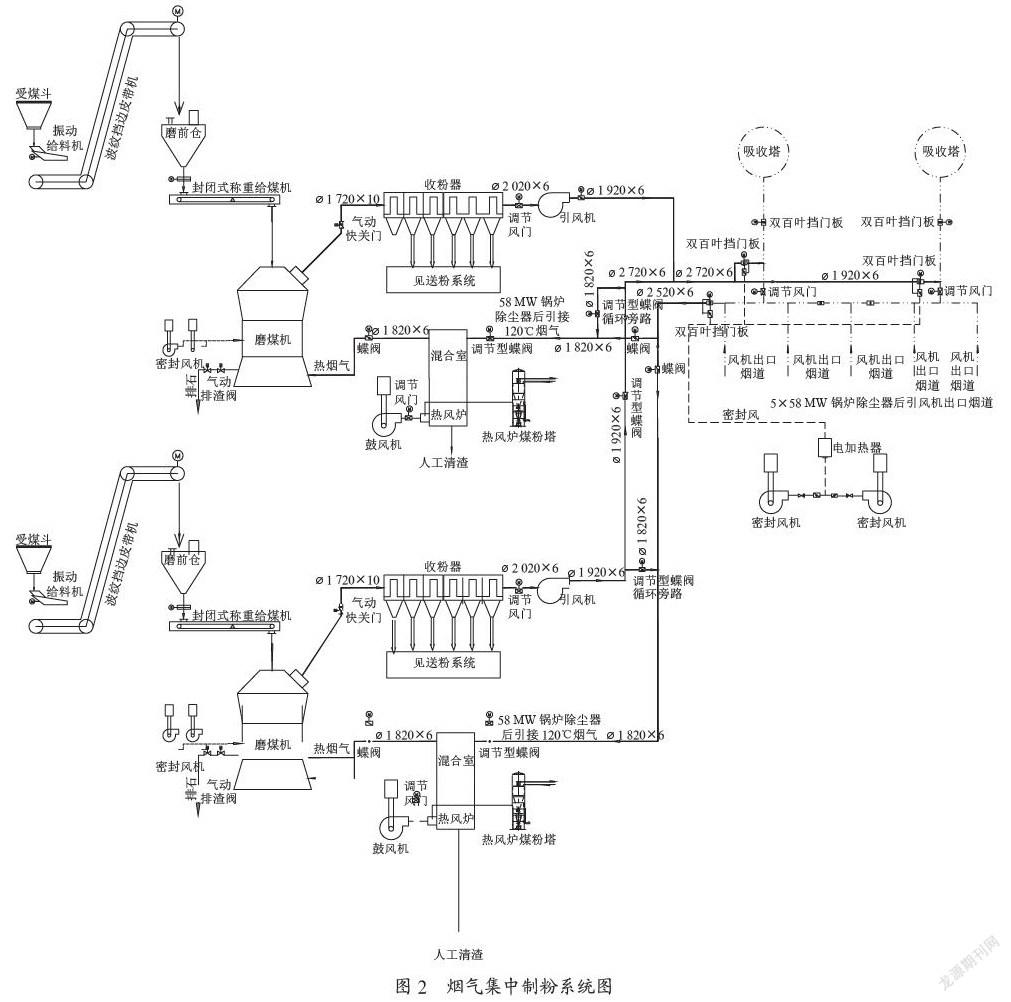

综合以上论证,本项目制粉系统需要采用洁净热烟气为干燥剂,以烟气炉为热源,以中速磨煤机为碾磨设备,以袋式煤粉收集器为收粉设备的制粉系统。

经查找资料,煤粉制备标准、规程、规范除DL/T5145-2002《火力发电厂制粉系统设计计算技术规定》和GB50607-2010《高炉喷吹煤粉工程设计规范》外,再无其他;而本项目虽然属于热水锅炉制粉,不属于高炉喷吹制粉,但细细研究《高炉喷吹煤粉工程设计规范》,其指导思想、制粉方法与本项目设想的制粉比较接近,可以参考执行。

故本项目采用烟气直排式制粉系统,为方便运行调节也设有烟气自循环旁路,制粉乏气送回炉后湿法脱硫与湿电进行净化处理,经新建锅炉烟囱达标排放,制粉系统不设烟囱,烟气集中制粉系统组成,烟气集中制粉系统图如图2所示。

5 制粉系统的安全环保措施

经过调查研究并进行技术分析,制粉系统采取如下安全与环保措施。

5.1 安全措施

本系统采取的安全措施具体有:

(1)采用含氧量不超过12%实则8%左右的惰性气体热烟气制粉,是最根本的安全措施。

(2)热烟气管道、磨煤机、煤粉收集器、烟气炉、烟气炉煤粉仓均安装有足够数量的防爆门。

(3)磨煤机采用负压制粉,并设有密封风,防止煤粉外泄。

(4)磨煤机进出口烟道、热烟气管道、制粉乏气送回管道上均安装有测氧仪和测温计,适时监控各系统参数。

(5)磨煤机本体多处安装有测温计、并设有氮气灭火系统。

(6)制粉系统设有消防水系统、火灾报警系统、强通风系统、除静电装置等等。

(7)专门设有5座50立氮气储罐用于制粉系统的氮气消防。

5.2 环保措施

环保措施主要有以下几项:

(1)制粉系统采用负压运行,防止粉尘外泄。

(2)制粉乏气经过布袋收粉器净化,烟尘浓度小于10 mg/Nm3。

(3)制粉乏气送回炉后湿法脱硫与湿电进行净化处理,经新建锅炉烟囱达标排放,制粉系统不设烟囱,烟囱出口SO2浓度小于35 mg/Nm3,烟尘浓度小于5 mg/Nm3。

6 烟气制粉系统实际运行情况

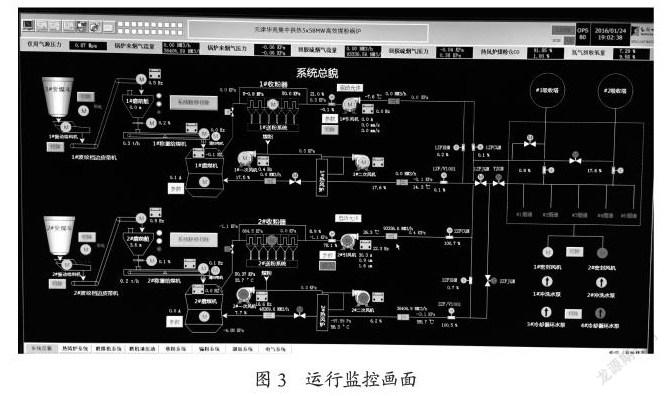

制粉系统经一个采暖季运行,实测热烟气含氧量6.2%,磨煤机进口烟气含氧量7.7%,收粉器出口乏气含氧量8.9%,整个制粉系统处于安全防爆的惰性气体环境,实测运行数据,运行监控画面如图3所示,烟气集中制粉建成照如图4所示,图中左侧为烟气集中制粉车间,右侧为锅炉房,中间部分为热烟气管道、回送乏气管道。烟气制粉平常出力40 t/h左右,煤粉品质和产量完全满足5台58 MW高效煤粉锅炉需要;最大出力运行到62 t/h,达到设计出力60 t/h;最小出力15 t/h左右能稳定运行,达到设计要求。

7 结 论

通过以上理论设计、实际运行,说明华苑所采用烟气制粉系统方案安全、可行、可靠。华苑所的投运为烟气制粉开拓出新的方法,这对其他煤粉制备项目有一定的参考价值。

参考文献:

[1] 中华人民共和国住房和城乡建设部, 中华人民共和国国家质量监督检验检疫总局.大中型火力发电厂设计规范:GB 50660-2011 [S].北京:中国电力出版社,2011.

[2] 中华人民共和国住房和城乡建设部.小型火力发电厂设计规范:GB 50049-201 [S].北京:中国计划出版社,2010.

[3] 国家能源局.火力发电厂烟风煤粉管道设计规范:DL/T 5121-2020 [S].北京:中国电力出版社,2020.

[4] 国家能源局.火力发电厂制粉系统设计计算技术规定:DL/T 5145-2012 [S].北京:中国电力出版社,2012.

[5] 中华人民共和国住房和城乡建设部.高炉喷吹煤粉工程设计规范:GB 50607-2010 [S].北京:中国计划出版社, 2010.

作者简介:李世岭(1972—),男,汉族,河北永年人,选矿工程高级工程师,本科,主要研究方向:矿物加工、烟气脱硫与脱硝、热能动力研究与设计。