狭窄基坑吹砂回填方法探究和应用案例

2021-01-14刘威锋

刘威锋

(中国建筑第四工程局有限公司 广州510665)

0 引言

随着城市化发展,市中心或老城区可开发土地越来越少、面积越来越小,仅剩的待开发土地周边早已被高楼或市政道路所环绕。导致这些待施工项目可利用空间被大幅度压缩,地下室结构边缘尽可能靠近用地红线,地下室侧壁紧邻支护桩,回填区域狭小,回填车辆及挖机均无法通行,极大地增加基坑回填难度和成本,同时回填效率极低。此类项目亟需一种效率较高且保证质量的回填方法。

本文以广州某剧院项目为例,阐述基坑狭窄区域的回填方法。

1 工程概况

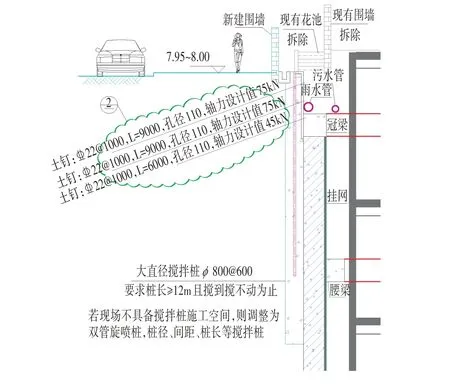

某工程位于广州市天河区珠江新城,基坑面积6 348.82 m2,地下室占地面积5 628 m2,周长304 m,开挖深度约18 m,基坑长约90 m,宽约65 m。地下室侧壁紧邻支护结构和围墙(支护结构距围墙仅0.7 m,地下室侧壁距围墙仅1.0 m)。

本工程原设计回填材料为素土,但由于地下室侧壁距支护结构净距不足1.0 m(尤其腰梁以下,施工机械和工人无法进入夯实),若回填素土无法夯实,影响回填质量。后改为回填石粉,石粉遇水可自行密实[2]。

2 基坑狭窄区域石粉回填方法比选

2.1 方案1:机械回填

渣土车和挖机回填为常用方法,但由于支护结构距围墙仅0.7 m,地下室侧壁距围墙仅1.0 m,且东、西、南围挡外侧为人行道,北侧为项目办公室与生活区,最小型号渣土车和挖机均不能驶入(见图1),因此利用渣土车和挖机回填方案不可行。

图1 基坑支护剖面Fig.1 Section of Foundation Pit Support

2.2 方案2:采用人工配合塔吊转运石粉回填[3]

本工程根据场地条件和施工需求共布置2台塔吊,采用人工配合塔吊转运石粉回填存在以下几个问题:

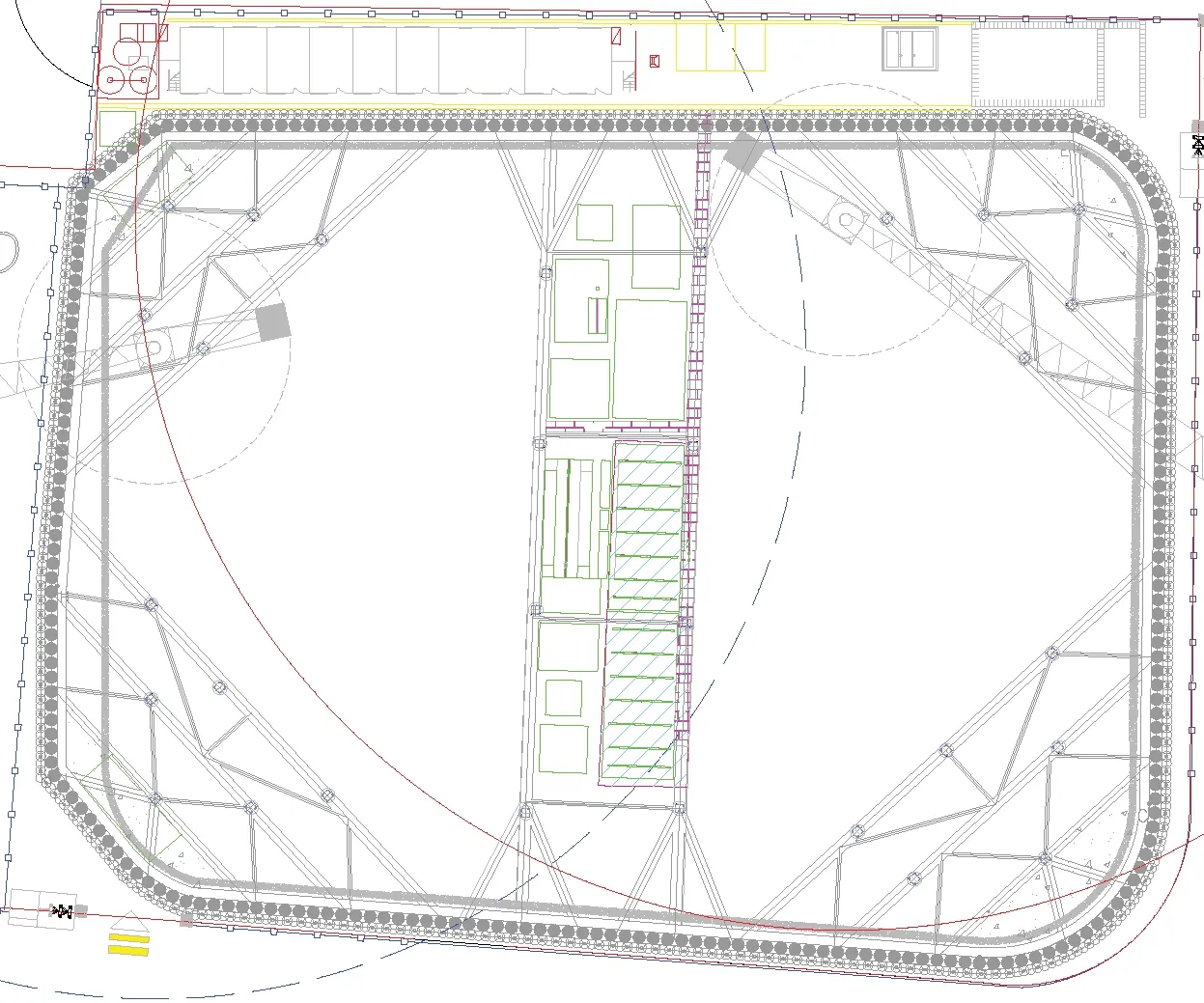

⑴由于本工程北侧和西侧紧邻现有建筑,塔吊臂长受限(臂长分别为55 m 和60 m),南侧及东南角较大部位基坑不在塔吊覆盖范围(见图2),材料无法通过塔吊运至该部位,须通过人工转运,效率较低、成本过高[4]。

图2 塔吊布置Fig.2 Layout of Tower Crane

⑵若采用塔吊转运,由于角撑板、对撑板和腰梁的遮挡,绝大部分位置塔吊无法吊运到位,同时由于现场所有材料都由塔吊运送,采用塔吊转运回填将导致其他工种停工。

⑶若采用塔吊配合人工转运,功效极低,工期极长。白天塔吊吊运钢筋、模板、钢管、混凝土、钢结构及其他零星工程,晚上塔吊需吊运进场钢筋、模板、木方,混凝土垫层及防水混凝土浇筑和拆除支撑外运,塔吊需24 h满负荷运转。根据目前塔吊运行时间,每天仅剩3 h用来吊运石粉,塔吊大约每6 min吊运1次,每次吊运方量为1 m³,每天总吊运方量为30 m³,本工程回填量为4 600 m³,回填工期约为154 d,严重影响结构施工进度施工。

综上,利用人工配合塔吊转运石粉回填基本不可行。

2.3 方案3:利用传输带和溜槽转运石粉回填

利用定制料斗配合传送带[5]和溜槽传送石粉,在传送带支架上安装万向轮装置,采用机动辐射回填,保障石粉能均匀地传送至肥槽内和石粉的分层虚铺厚度,采用平板振动器往复分层振捣。

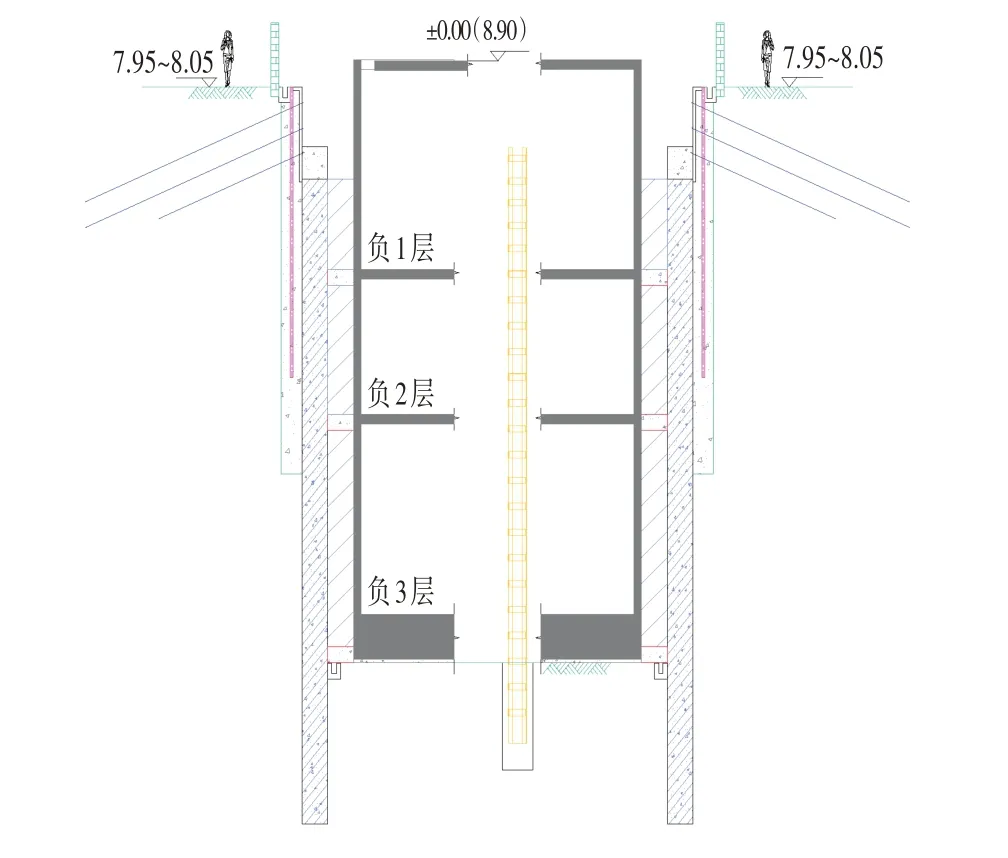

此方法需要地下室结构完成至±0.00,为传输带的架设提供平台。但本工程由于有2 道内支撑,需分3次才能回填完成(见图3)。在下方2次回填过程中,传送带均无有效支撑面,无法实施。

另外,若采用传输带和溜槽转运石粉,传输和下溜过程中会产生较大扬尘,不利于环境保护,引起投诉和处罚。

因此,利用传输带和溜槽转运石粉回填亦不可行。

2.4 方案4:吹砂法石粉回填

本方法是结合护坡混凝喷锚技术,将石粉通过大功率混凝土机械吹至回填位置[6]。本方法具有以下几个优势:

图3 基坑分层回填Fig.3 Foundation Pit Layered Backfilling

⑴进度保证:本工程购置1 台GLZ-21 联合自动上料吹砂机组,最大施工效率为21 m³/h。本工程地下室施工阶段共分为6 个区,每次回填量约200 m³,10~12 h 即可完成石粉回填,远远高于人工回填效率。基本不影响结构施工进度。

⑵降低劳动强度,节省人工:该吹砂机组料斗容量为3 m³,可采用挖机或铲车上料,极大程度上降低了劳动强度,节省人工。

⑶输送距离远,场地条件要求低:该吹砂机组(见图4)最大输送距离为200 m,机械固定在一个地方可全覆盖基坑回填全部范围,减少机械和材料多次转移。另外,石粉传输使用软管,可适用于各种不规则、不平整地形。

图4 GLZ-21联合自动上料吹砂机组Fig.4 Combined Automatic Feeding and Sand Blowing Unit

⑷质量保证:石粉通过高压吹射和遇水自主密实[7],可保证石粉密实度和强度超过设计强度,确保回填质量。

⑸环保:石粉吹射过程中,在吹头的地方接水管,通过高压冲击形成水雾,可有效控制扬尘,保护环境。

综上,经过对比,最终选择方案4进行基坑回填。

3 吹砂法回填施工工艺

施工工艺:作业准备(技术准备和材料准备)➝吹砂机组就位➝接通水电➝试喷➝喷射作业。

3.1 作业准备

⑴技术人员熟悉施工方案,了解设计意图,并对现场施工作业人员进行相应技术交底和安全交底,交底重点在吹砂机械压力控制、水量控制、喷射方向、喷射重点等。

⑵检查石粉质量[8],吹砂机组合格标识。

⑶检查架体或平台稳定性,输送管道是否通畅及管道支撑是否稳固安全。

⑷设置控制1次吹砂厚度和标高标志。

⑸原材料在运输存放过程中,严防雨淋、滴水及大石块等杂物混入。

3.2 吹砂机组就位

根据项目基坑阶段平面布置图,确定石粉堆场和吹砂机组位置,原则上机组布置在基坑长边中间位置,确保吹浆机距基坑四周最近。

石粉堆场和吹砂机组平行布置,以便于铲车铲运石粉至举升料斗。

选择合理路线,架设输送管道。

吹砂机组[9]包括举升料斗、吹浆机、上料斗、电路系统、封路系统等,如图5所示。

图5 GLZ-21联合自动上料吹砂机组Fig.5 Combined Automatic Feeding and Sand Blowing Unit

3.3 接通水电

根据吹砂机组说明书,选择满足机组功率电机和发动机功率电缆线,由附近二级电箱接至机组附近专用三级箱。

采用1条直径30 mm的橡胶水管,由施工用水接驳口至吹嘴位置,水管安装PE快接球阀,用来控制出水量。

3.4 试吹

按照吹砂施工方案及喷浆机厂家技术人员建议,通过选用不同的喷浆机压力和水流量,对比吹砂效果(沉降量、密实度、回弹量及扬尘量等),最终选择喷浆机压力为11 MPa、水流量为0.7 m³/h。经监理确认后进行大面积施工。

3.5 喷射作业

大面积吹射作业应分层喷射,每层厚度控制在500 mm 内。相邻2层喷射方向沿相反方向进行,以便累计沉降相同。

作业开始时,先送风,后开机,再给料;结束时,待料喷完后,再关机。向喷射机供料时要连续均匀,料斗内保持足够的存料。

4 施工注意事项

⑴雨天不得施工。

⑵气温低于5℃时不得施工。

⑶大风天气不得施工。

⑷严格施工纪律,按照试吹结果选用的压力和水量进行作业[10]。

5 吹砂回填效果

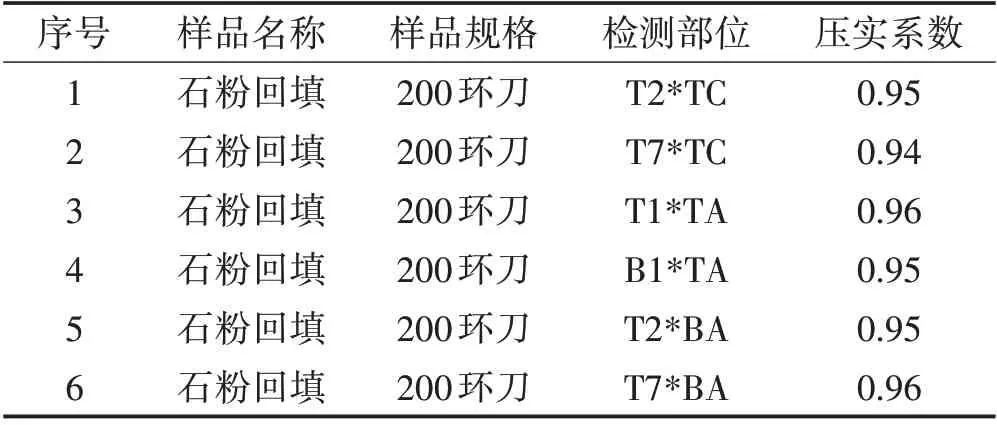

本工程采用吹砂法进行狭小区域回填石粉,效果较为理想。本工程一共抽取6 个点做压实系数检测,经检测,压实系数满足设计要求(≥0.94),标高控制亦满足施工要求。压实系数如表1所示。

表1 压实系数Tab.1 Compaction Coefficient

6 结语

吹砂回填工艺,综合现场实际条件(地下室侧壁紧邻支护桩,回填区域狭小,回填车辆及挖机均无法通行)、施工进度、施工成本、环境保护等几方面因素,是一种比较理想的狭小基坑回填方案。该施工方案赢得监理单位、质监站和业主的好评,取得了较好的经济效益和社会效益。此工艺对今后类似条件下的基坑回填具有重要的借鉴意义。