轴流风机叶片疲劳失效的原因分析及处理

2021-01-14浙江上风高科专风实业股份有限公司李德义李林林竹渝晓赵志君

浙江上风高科专风实业股份有限公司□李德义 李林林 竹渝晓 赵志君

众所周知,叶轮是风机的心脏,是风机中最重要的部件,而叶片是流体机械中的关键零件,承受离心力,流体动力,振动等综合作用,容易发生疲劳失效。资料表明叶片故障在叶片式流体机械中占有重大比例,而且叶片疲劳失效故障引起的事故是灾难性的,会造成巨大的损失,严重影响这些设备的运行可靠性和经济性。

本文研究分析配套空调室外机组风冷式冷(热)水机组用的轴流风机叶片疲劳失效产生的原因的分析及处理,供风机设计、制造、售后服务及用户相关人员参考。

1 风机结构

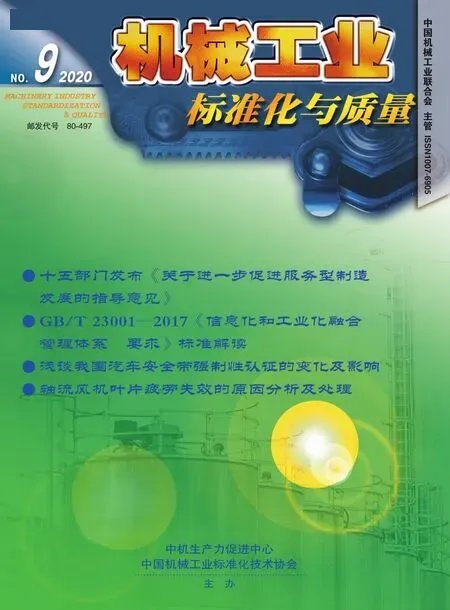

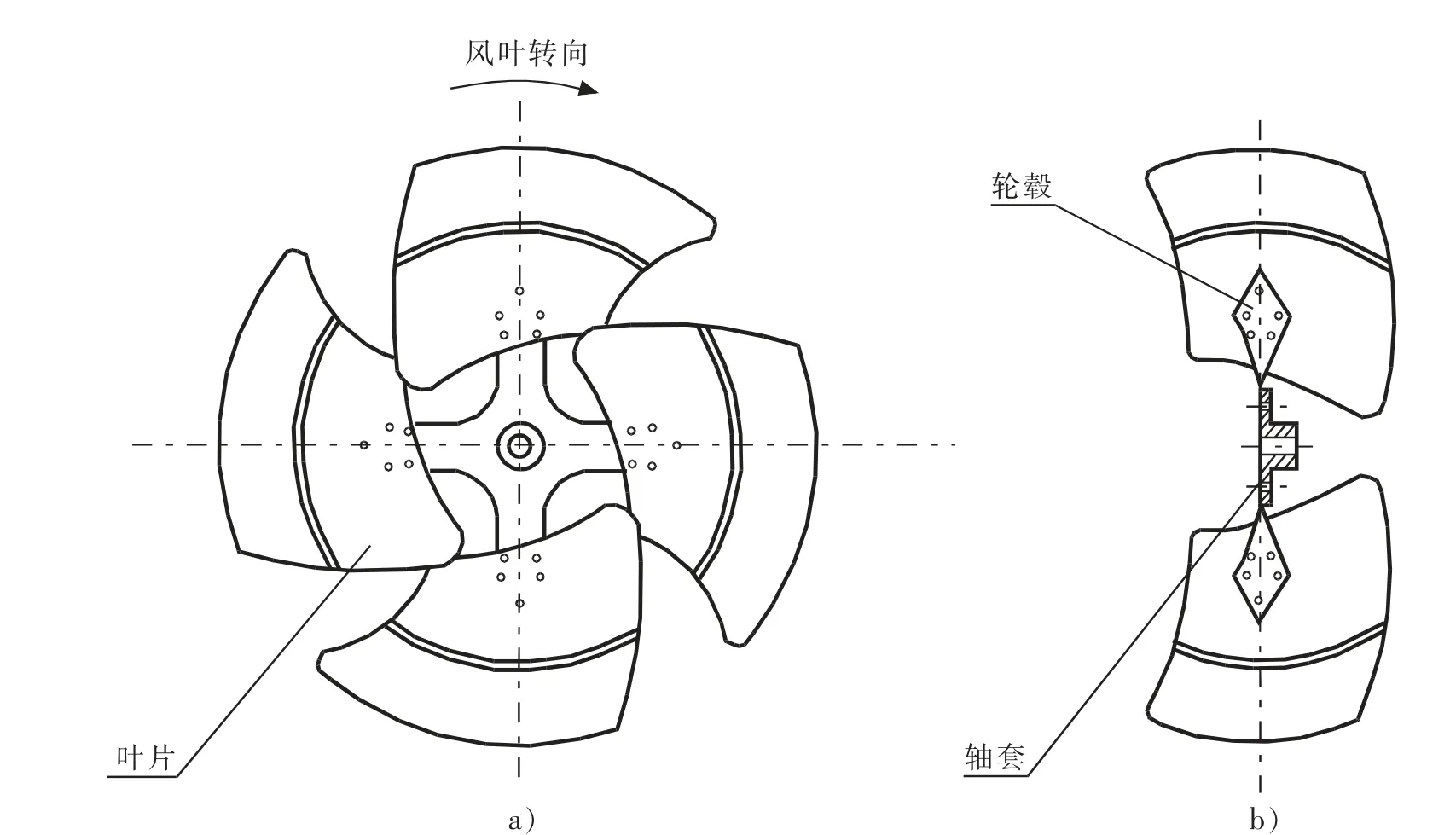

轴流风机由叶轮 (见图 1)、面板 (机壳)、电机、电机支架、网罩五大零部件组成,电机与叶轮直联传动。整机结构见图2。

图1 叶轮结构示意图

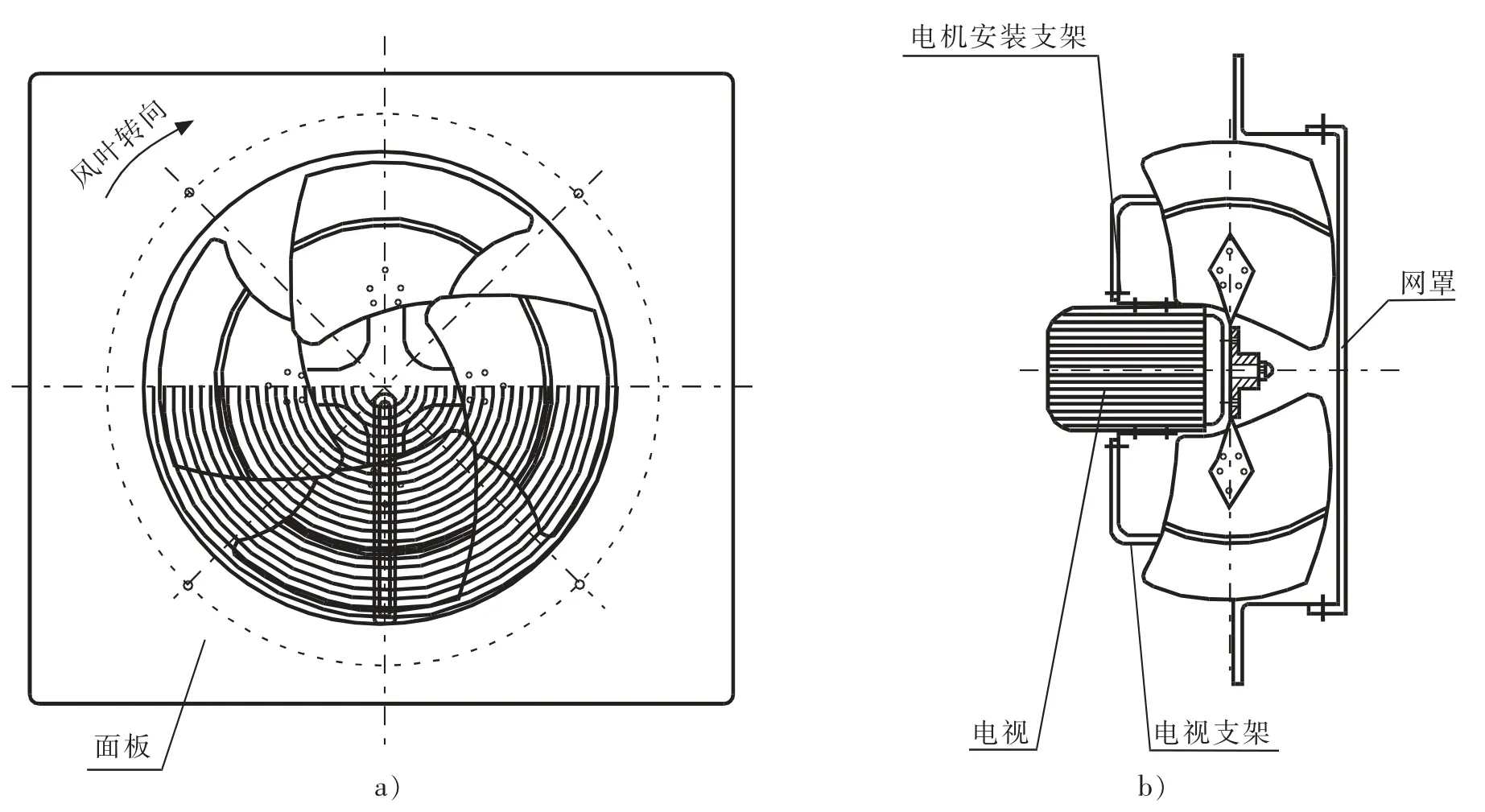

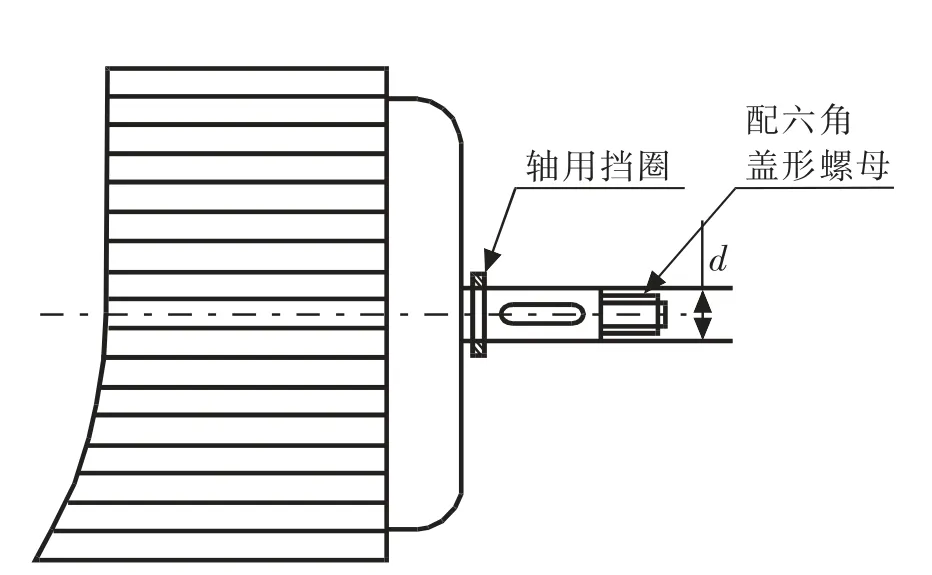

空调轴流风机功率一般在2500W~2800W(6P~8P),风量 5000m3/h~27500m3/h。叶轮结构:薄板状叶片模压成型,叶片与轮毂为铆接结构。电机结构:电机外壳有四条等分T 形槽,电机安装支架 (见图3)一端连接电机,另一端连接电机支架;电机支架另一端连接面板;风机装配均采用螺栓连接结构;电机轴伸结构 (见图4),采用轴用挡圈定位,轴头设有螺纹,配六角盖形螺母。r≥t (t 为板厚),d=电机轴颈直径。

图2 整机结构示意图

图3 电机安装支架示意图

图4 电机轴伸结构示意图

2 叶片疲劳失效故障现象、原因分析及故障处理

(1)电机轴伸结构设计有缺陷

1)故障现象

风机在运行过程中轴用挡圈扭曲变形,断裂脱落,叶轮在轴伸上轴向窜动,叶片疲劳失效。

2)原因分析

轴伸采用轴用挡圈结构设计欠合理、有缺陷,挡圈仅用于轴向定位,不能承受较大的轴向力 (见图4),当轴端六角盖形螺母拧入后,轴向力过大易引起挡圈变形、跑位,严重时挡圈断裂脱落。

3)故障处理

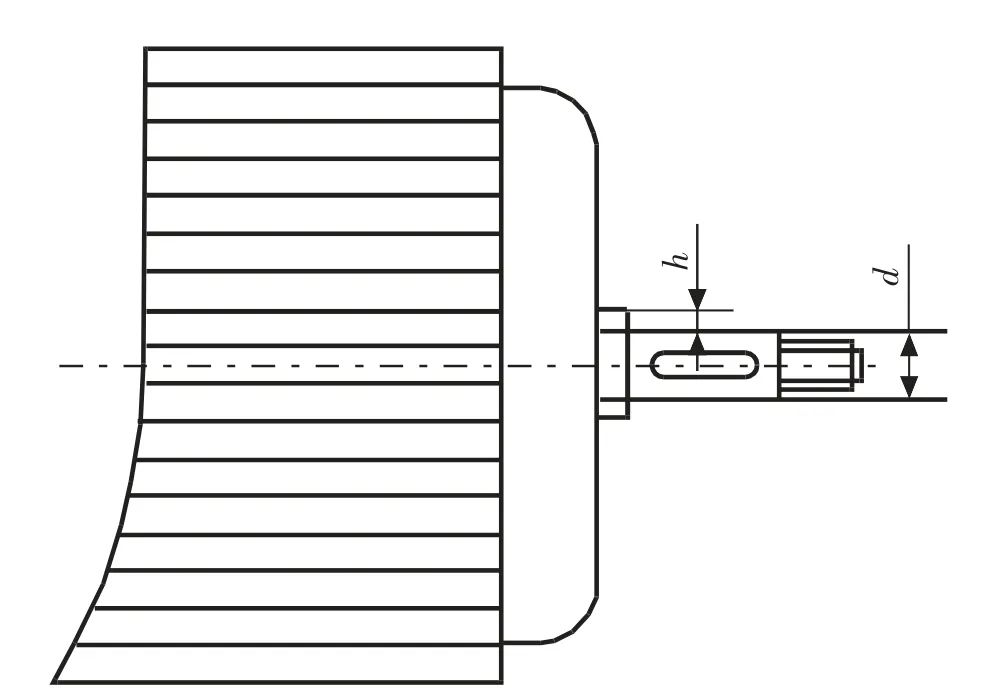

轴伸结构设计改进 (见图5),原轴用挡圈定位改为轴肩定位,轴肩高度 h 取 (0.07~0.1)d。另外,为降低轴台阶处应力集中,提高轴疲劳强度,轴伸不宜设计砂轮越程槽,采用轴肩圆角过渡,半径 r 取 0.5mm。h= (0.07~1.0)d。

图5 改进后的电机轴伸结构示意图

(2)电机安装支架断裂

1)故障现象

电机安装支架折弯处断裂,引起叶轮歪斜,叶片边缘与面板内孔有摩擦现象,导致叶片疲劳撕裂。

2)原因分析

电机安装支架折弯处内r 角太小,折弯时在材料内部已产生畸变或微裂,风机运行一段时间后裂纹逐步加大,最终发生断裂后叶轮碰壳,叶片撕裂。

3)故障处理

电机安装支架折弯处内r 角加大,r≥t (t 为板厚),另外电机安装支架展开下料排样时,注意弯曲线应垂直于板材轧制方向,以防止折弯处拉裂。

(3)轴套与电机轴配合间隙太大

1)故障现象

叶轮装入电机轴伸上后,轴套径向松动现象明显,叶片摆动,振动加大,加速叶片疲劳撕裂。

2)原因分析

轴套与轮毂采用焊接结构,轴套内孔采用非标公差,公差带接近E7,显然与电机轴配合间隙过大,手推可装入。

3)故障处理

轴套内孔公差改进,采用F7 公差,间隙较小,符合装配质量要求。

(4)铆接件结合面间隙超标

1)故障现象

叶片 (铝板)与轮毂 (钢板)铆接后,离轴心最远一颗铆钉铆接后不贴合,最大间隙有3mm~4mm,叶轮刚度不足,风机运行时叶片摇摆疲劳失效。

2)原因分析

叶片与轮毂模压成型后曲面不贴合;铆钉铆接次序第一颗铆钉是从离轴心最近一颗开始不合理。

3)故障处理

修改轮毂成形模具,使轮毂成形后的曲面与叶片的曲面贴合;修改铆接次序,第一颗铆钉从离轴心最远的一颗开始,此后交叉铆接;加强铆接质量检验,铆接结合面的间隙应符合JB/T 10214—2014 《通风机 铆焊件技术条件》的规定,在两倍铆接直径范围内不得大于0.12mm,其余部位不得大于0.3mm。

(5)面板 (机壳)与叶轮装配后间隙不均匀

1)故障现象

风机在运行过程中叶轮振动超标,引起紧固件松动,破坏叶轮对中,增加转子不平衡量,加快叶片疲劳失效。

2)原因分析

叶轮叶片顶端与面板内径单侧间隙不均匀,经测量误差有2mm~5mm,由于间隙不均匀引起气流趋于不均匀,叶片振动加大。

3)故障处理

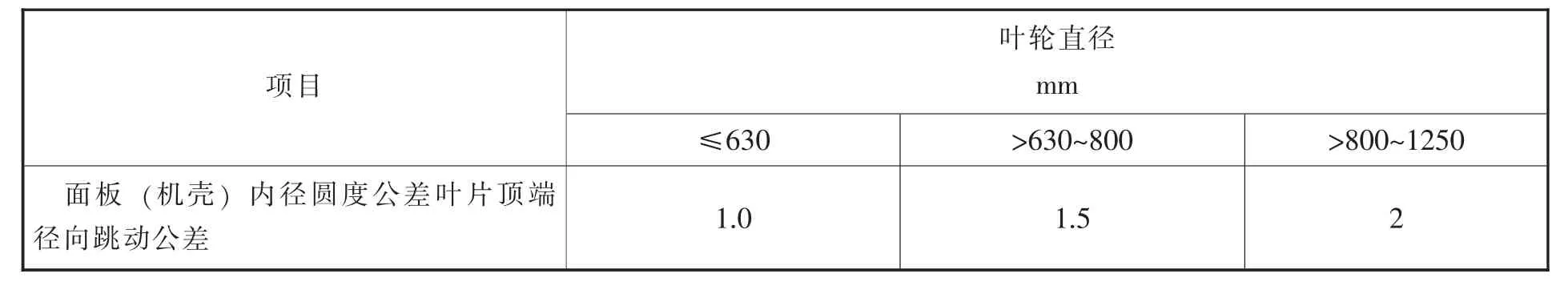

叶轮中心与面板中心装配时要确保同轴;控制面板内孔圆度公差;控制叶片顶端径向跳动公差。圆度公差及跳动公差参照表1。

表1 面板内孔圆度公差及叶片径向跳动公差

3 结束语

通过对空调室外机组用轴流风机叶片疲劳失效故障原因实例分析,充分证明上述故障处理方法在实际工作中应用是行之有效的,能指导轴流风机设计、制造、售后服务及用户相关人员及时找到叶轮疲劳失效原因,以方便排除故障,确保风机可靠运行。