FDM 快速成型无支撑模型的参数研究

2021-01-14童和平张香红丘永亮

童和平,张香红,张 洲,丘永亮

(1.广东开放大学,广州 510091;2.广东工业大学,广州 510090)

0 引言

FDM 熔融挤压快速成型技术是3D 打印技术使用最为普遍的技术,得到了许多科研机构和高校学者的青睐,想是近来发展最为热门的先进制造技术之一。FDM 熔融挤压快速成型技术具有设备成本低、制造效率高、 工作环境要求低及可加工传统工艺无法加工的零件等优势,使得FDM 3D 打印技术在机械制造、 工业设计及文化创意等多方面的应用越来越广。

许多科研机构和高校学者基于FDM 3D 打印开展了结构设计优化、打印工艺参数、耗材型号选取等方面的研究,这些研究主要是针对3D 打印产品的用途研究。然而,却很少对支撑技术进行深入的研究。FDM 技术是将热熔材料加热融化再挤压并堆积成一个成型截面,然后以同样的方式生成其他的成型截面,通过层层堆积最终形成实体模型,因此,在零件制作的过程中,当模型分层后的上层截面区域大于下层截面区域,支撑结构的生成是不可避免的。然而,支撑会对零件的成型质量造成较大的影响,也会增加耗材的废料,增加后期处理的难度,严重降低支撑部分表面质量[1-3],因此,在 3D 打印产品模型中,研究FDM 快速成型无支撑模型技术具有重要的意义。

1 FDM 工艺模型支撑的添加技术

根据FDM 3D 模型打印的工作原理,3D 打印模型支撑有两种生成技术,接下来,将介绍下面两种模型支撑的添加技术。

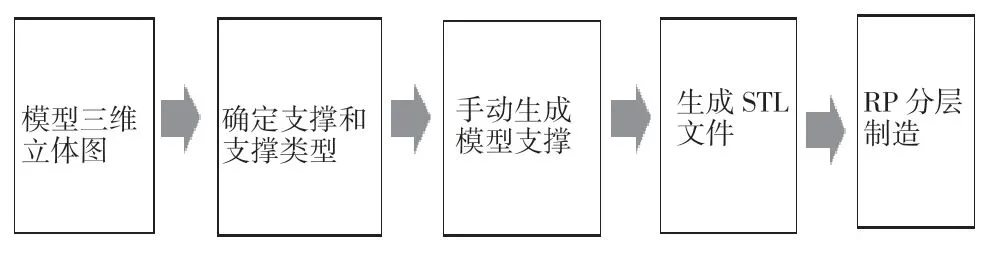

1.1 模型支撑的手动生成技术

基于模型无实体部分需要添加支撑的原理,在设计模型三维立体图时,可以根据模型的结构造型和打印成型方向,人为判断哪些地方需要添加支撑,并确定支撑的类型。然后,在模型三维CAD 数据转换成STL 文件前,在需要支撑的位置手动添加支撑,最后,我们将带有支撑模型的STL 文件导入到FDM 3D 打印机,经3D 打印机的分层处理生成实体截面轮廓和支撑截面轮廓。3D 打印机将模型原型和支撑体一层一层的加工出来,然后再将支撑体从模型中剥离出,最终得到模型。其工艺流程如图1 所示。

图1 支撑的手动生成工艺流程

1.2 模型支撑的自动生成技术

基于FDM 3D 打印模型支撑的自动生成技术,支撑是打印机系统自动提取而形成的支撑面,将模型的STL 文件导入至3D 打印机中,打印机系统根据模型三维CAD 数据,自动生成支撑体,其工艺流程如图2 所示。系统自动生成支撑的优点在于,它会根据模型的整体结构信息来确定支撑和支撑类型,生成的支撑质量好,精度高。但对于结构较为复制的模型,也会导致系统的算法较为复杂,生成支撑区域的STL 文件需要用到维集合运算,系统后期处理时间较长[4-5]。

图2 支撑的自动生成工艺流程

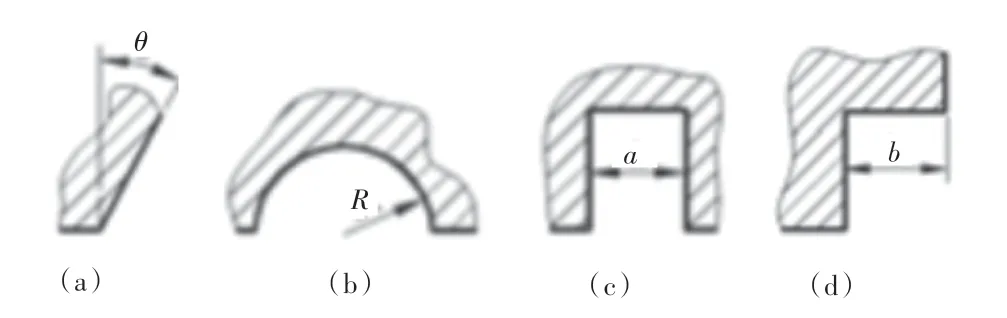

2 FDM 工艺中无支撑的模型特征

在采用FDM 工艺进行模型打印时,发现具有悬空或悬浮部分的模型,打印过程中不添加支撑也能较好地成形,但需控制好模型打印中的几何特征参数和成形环境温度等因素。而这类无需支撑的模型特征,可以将其大致归纳为四类,分别是:倾斜型特征、弧顶型特征、平顶型特征和悬臂型特征等四种模型,如图3 所示。其中,图(a)中的悬空参数θ:倾斜面与垂直面的夹角;图(b)中的悬空参数R:弧顶半径;图(c)中的悬空参数a:平顶长度;图(d)中的悬空参数b:悬空长度。实际模型的特征可以由这四类悬空特征中的任意一种或多种组成[6-7]。

图3 常见零件的悬空特征

3 FDM 工艺中无支撑的影响因素

本试验根据常见零件的悬空特征,并通过改变这些特征的悬空参数和成型环境温度,得到了无需添加支撑即可加工成形的极限悬空参数[8-9]。

3.1 FDM 打印设备及成型温度

本研究使用的是北京太尔时代有限公司研制的Inspire S250 熔融沉积式大型 3D 打印机,Inspire S250 熔融沉积式大型3D 打印机使用的成型材料和支撑材料为ABS 塑料丝,喷丝直径0.3 mm,模型分层厚度0.2 mm,喷嘴处丝料熔融温度250 ℃,室内成型温度分别取40 ℃、50 ℃、60 ℃进行试验加工。

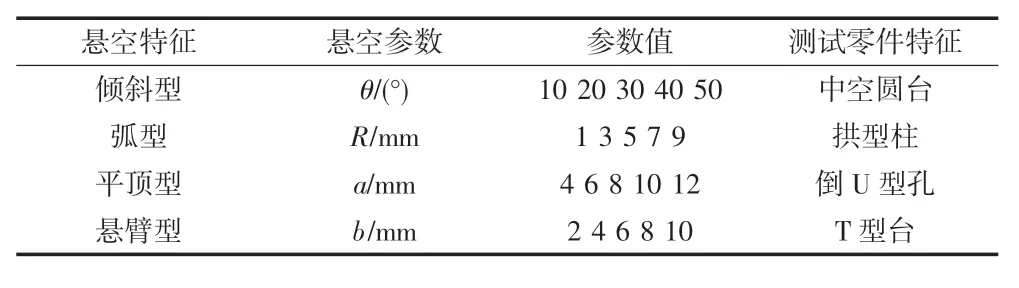

3.2 试验模型的特征参数

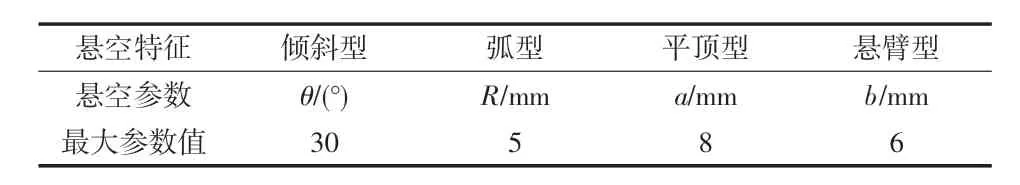

根据平时打印模型的使用情况,并参照其它高校研究,在四类无需支撑模型的悬空特征中优化选取了多组悬空参数,具体参数见表1。

表1 模型表面粗糙度δ 与模型表面角度α 的关系

3.3 试验模型的设计与制作

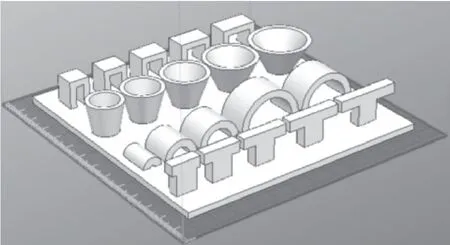

根据四种悬空特征,本试验设计出中四组模型特征,分别为:空圆台、拱形柱、倒U 型孔和T 形台。每组模型特征设计了五个不同水平的参数值,将这四组模型特征装配在一块板上,形成本研究试验模型,如下图4 所示。由图可知:平顶型和弧型的悬空特征左右两边各有一个支撑,相当于悬空特征有两点支撑,这种悬空特征有助于减小变形和翘曲;而悬臂型和倾斜型悬空特征只有中间一个支撑点。

图4 试验模型的设计图

4 试验结果与分析

本次试验结果主要依据耗材粘结强度的高低、悬空特征部分ABS 丝料的塌陷程度、 表面成型质量等进行分析。将不同悬空参数在不同的室内成型温度下多次加工,对成型后的倾斜型、弧型、平顶型、悬臂型四种悬空特征部分,发现室内成型温度较低时,ABS 丝料之间的粘结程度较差,导致模型悬空特征成型质量较差;当升高室内成型的温度,模型的粘结质量也随着提高,当室内成型温度达到一定程度时,悬空特征就会出现塌陷、 翘曲等现象。经过多次试验,当室内成型温度为 60 ℃时,可达到无支撑成形的最大悬空参数值,参数值见表2。

表2 悬空特征无支撑成型的最大悬空参数值

根据试验结果,FDM 快速成型无支撑即可成型的原理为:3D 打印机喷嘴挤出的丝料在室内成型温度下迅速硬化,使得模型具有一定的刚度和强度,模型主体部分一层一层叠加形成了主要承重的“力学筋骨”,而在成型悬空特征底层,丝料会随着悬空连续轨迹与模型本体牢牢粘结在一起。经过优化悬空特征参数,从而可以实现FDM 快速成型无支撑即可成型。

室内成型温度对无支撑悬空部分的成型质量有较大的影响,当室内成型温度较低时,丝料的冷却速度较高,导致还没与前一层丝料粘结牢固之前就已硬化,进而降低每层丝料之间的粘结性能,模型无法形成;当室内成型温度较高时,丝料的冷却速度较低,导致与前一层丝料很好粘结之后还没有完全硬化,进而使得模型本体的刚度和强度不足以支撑悬空特征部分,模型会产生塌陷现象。

5 结语

在无支撑熔融挤压快速成形的参数研究中,对试验模型设计悬空特征和无支撑的影响因素,得出了悬空特征无支撑成型的最大悬空参数值,并分析了FDM 快速成型无支撑模型的原因。试验表明无支撑的悬空模型不仅可以减少支撑件废料,提高加工速度,还可以降低模型后处理难度,进而提高模型整体表面加工质量。本研究可为FDM 熔融挤压工艺在设计具有悬空特征的产品提供一定的参考。