发电机密封油系统的故障运行方式

2021-01-14

东方电气自动控制工程有限公司 四川 德阳 618000

0 发电机密封油系统简介

大容量发电机通常采用水氢氢冷却方式,即定子线圈采用水冷,定子铁芯和转子采用氢气冷却。采用水氢氢方式冷却的发电机需要配置一密封油系统。密封油系统的主要作用是向发电机汽端和励端密封瓦处提供密封油,将氢气密封在发电机壳体内。密封油系统向发电机密封瓦所提供的油压,通常要高于发电机内氢压一定数量值(0.056±0.02MPa),以防止发电机内氢气沿转轴与密封瓦之间的间隙向外泄漏,同时也防止油压过高而导致发电机内大量进油。根据密封瓦的结构形式,最常见的密封油系统分为单流环式密封油系统和双流环式密封油系统,我公司所设计和生产密封油系统通常为单流环式密封油系统。由于密封油系统主要用于密封氢气,因此要求密封油系统具备高可靠性,在系统部分元件出现故障时,仍然能确保将氢气密封在发电机内。本文将以我公司300MW级氢冷发电机为例,对密封油系统的正常运行方式和故障运行方式进行简介。

1 密封油系统的正常运行方式

密封油系统在所有设备均正常的情况下,其运行回路如下:

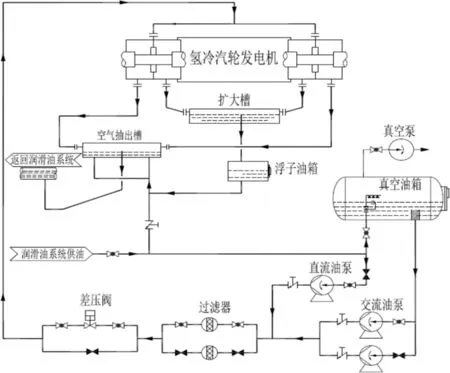

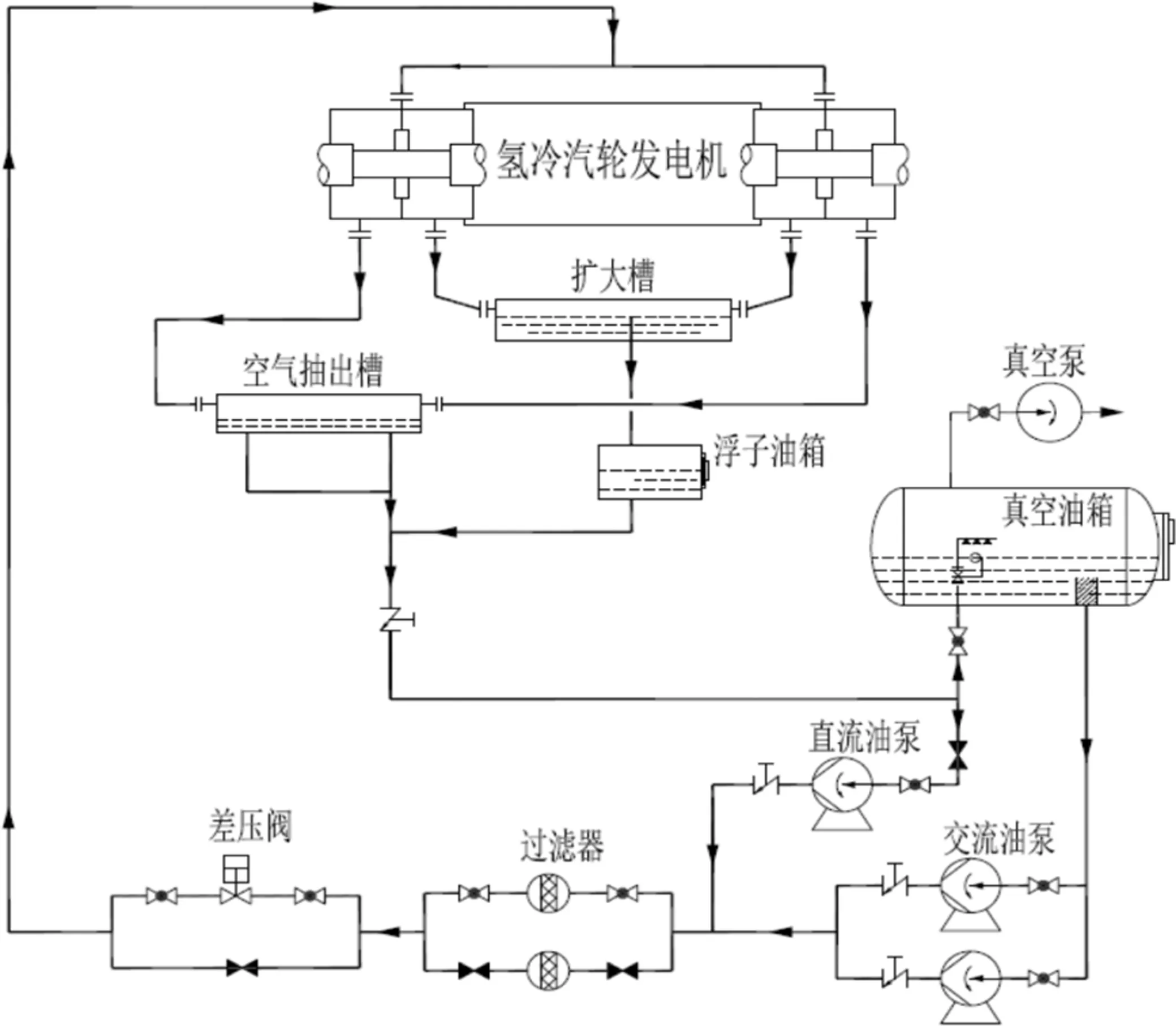

润滑油系统供油管(油源)→真空油箱→交流主密封油泵→过滤器→差压阀→发电机密封瓦→氢侧排油(空侧排油不经扩大槽和浮子油箱直接回空气抽出槽)→扩大槽→浮子油箱→空气抽出槽→润滑油系统套装回油管→汽轮机主油箱→润滑油系统供油管(油源)。典型的密封油系统简图如图1所示:

图1 典型的密封油系统简图

通过以上运行回路可以发现,密封油系统是一个大循环密闭系统,一直在进行周而复始的循环工作。

密封油系统在正常运行时,系统中设置的真空油箱以及真空泵可以将进入发电机密封瓦的密封油进行净化处理,其原理是通过抽真空的方式将密封油中含水的水气予以去除,避免含有水分的密封油和氢气接触后污染氢气,导致发电机内氢气纯度不断下降,影响发电机出力。

2 直流油泵运行下的故障运行方式

当密封油系统发生故障,如真空油箱浮球阀卡涩、真空油箱液位过低、两台交流主密封油泵故障时,此时密封油系统将需要启动直流油泵,进入到事故运行回路,具体运行回路如下:

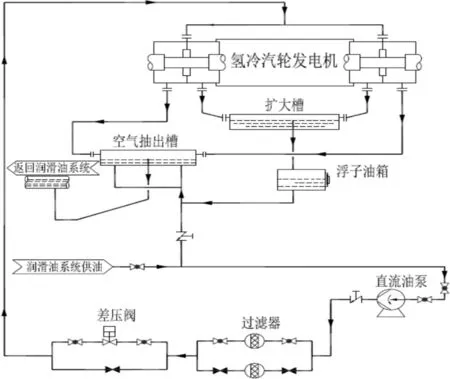

润滑油系统供油管(油源)→事故密封油泵(直流泵)→滤油器→差压阀→发电机密封瓦→氢侧排油(空侧排油不经扩大槽和浮子油箱直接回空气抽出槽)→扩大槽→浮子油箱→空气抽出槽→润滑油系统套装回油管→汽轮机主油箱→润滑油系统供油管(油源)。直流油泵运行下的故障运行方式简图如图2所示:

图2 直流油泵运行下的故障运行方式简图

当采用事故密封油泵运行密封油系统时,虽然整个密封油系统的功能不会有影响,但由于此时密封油将不经过真空油箱,无法进行真空净化处理,油中所含的空气和水气将随氢侧回油扩散到发电机内部,导致氢气纯度下降,此时需要加强对氢气纯度的监视。当氢气纯度明显下降时,每隔一段时间(通常建议8h)应操作扩大槽上部的排气阀进行排污,然后让高纯度氢气通过氢气母管补进发电机内部。

在此事故运行工况下,发电机内氢气纯度运行8小时后的纯度及通过排氢补氢后机内氢气纯度的相关计算如下:

2.1 8小时内进入发电机的空气总量为

式中,

V0为8小时内进入发电机内的空气总量,m3;

v为发电机内氢侧回油量,L/min,根据我公司设计标准,v取值40L/min;

s为空气在密封油中的溶解度(体积比),根据经验手册,s取值10%。

经计算,V0得1.92m3。

2.2 发电机内初始空气含量为

式中,

V1为发电机内初始空气含量,m3;

V2为发电机容积,m3,该设计值为71m3;

P1为发电机内表压,该设计值为3bar;

P0为大气压力,bar,该设计值为1bar;

H0为氢气纯度,该设计值为98%

经计算,V1得5.68m3。

2.3 事故密封油泵运行8小时后机内空气总量为

式中,

V3为事故运行8小时候机内空气总量,m3

经计算,V3得7.6m3。

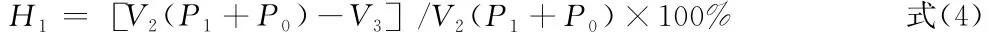

2.4 此时,机内氢气纯度为

式中,

H1为事故8小时后机内的氢气纯度

经计算,H1得97.32%。

2.5 为了提高发电机在事故工况下运行时机内的氢气纯度,需要用高纯度的氢气替换机内低纯度的氢气。假定在事故工况下运行8小时候后,通过排氢14m3,同时向其补充99.8%纯度的氢气,则机内空气减少量为:

式中,

V4为机内空气的减少量,m3

V5为补氢量,m3,取值14m3;

Hs为补氢的氢气纯度,取值99.8%

经计算,V4得0.35m3。

此时机内的氢气纯度为:

式中,H2为事故运行8小时,并且进行排氢和补氢后的机内氢气纯度

经计算,H2得97.45%。

3 无密封油源下的故障运行方式

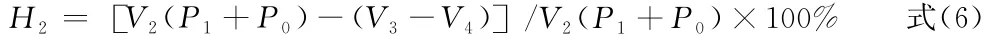

由于密封油系统的油源来自汽轮机润滑油系统,经过真空油箱抽真空,再经过油泵加压后送至发电机密封瓦,最后回流到汽轮机润滑油箱进行冷却,后又通过润滑油系统进入发电机密封油系统,周而复始形成密闭循环。当汽轮机润滑油系统停止运行时,发电机密封油系统将失去密封油源,通常发电机密封油系统也将停止运行。但当汽轮机润滑油系统短时停止运行,而发电机内仍充满氢气时,且要求不对发电机内的氢气进行排空,密封油系统将需要继续运行,将发电机内的氢气密封在机壳内。此时密封油系统将进入到无密封油源的故障运行方式。无密封油源下的故障运行方式简图如图3所示:

图3 无密封油源下的故障运行方式简图

该功能的实现主要依靠于上图中的空气抽出槽结构设计来完成的。密封油系统的氢侧回油和空侧回油都将全部回流到空气抽出槽后再返回到汽轮机润滑油系统套装油管。空气抽出槽的结构示意图如下所示:

通过上图可以发现,正常运行时,空气抽出槽内的油不会全部回流到润滑油系统,只有超出基准界面(壳体内部300mm高)以上的密封油才会回油至润滑油系统。当润滑油系统不再像发电机密封油系统提供油源时,由于空气抽出槽的高程布置通常高于密封油控制装置入口处10米左右,因此由于重力作用,空气抽出槽内的存油将直接向真空油箱进行补油,以作为密封油系统的油源。由于密封油系统内总的油量没有增多,因此密封油系统的回油在进入空气抽出槽后将不会再回到润滑油系统,而是直接作为密封油系统的油源,由此形成了一个密闭循环。

图4 空气抽出槽结构简图

此种运行方式下,由于发电机静止,密封瓦处几乎没有损耗,不会对密封油产生加热影响。系统内的油温,由于密封油处于密闭小循环中,没有油净化装置对密封油进行再生和过滤处理,且由于没有油冷却器对密封油进行冷却,因此此种故障运行方式仅能在发电机静止不转动的情况下采用。此种工况下,需要对整个密封系统的发热情况进行计算,以便校核系统能否长时间运行。

3.1 系统的发热量计算 我公司所选用的密封油泵电机功率为7.5KW,油泵轴功率为5.54KW,为了简化计算,取油泵的轴功率作为整个润滑油系统的最大发热功率来进行温度校核。

3.2 系统的散热量计算 为简化计算,系统的散热不考虑管道的散热,只考虑空气抽出槽和真空油箱这两个大油箱体进行散热量计算。

1)抽气抽出槽散热计算公式如下:

式中

P1为空气抽出槽的散热功率,W;

K为油箱散热系数(通风差时,取k=8~9;通风良好时,k=15~17),由于空气抽出槽在汽轮机厂房内为悬吊式独立布置,通风条件良好,取k=15;

A1为空气抽出槽散热面积,按照与油接触的部分面积全算,没有与油接触的部分散热面积减半原则计算,A1取值8.34㎡;

ΔT为油箱内油温T1与环境温度T2的温差,ΔT=T1-T2。

根据发电机技术条件,密封瓦处的最大油温可按照65℃进行计算,因此T1取值65℃。

T2按最高环境温度进行计算,取值40℃。

经计算,P1得3127W。

2)真空油箱散热计算公式如下:

式中

P2为真空油箱的散热功率,W;

A2为真空油箱散热面积,按照与油接触的部分面积全算,没有与油接触的部分散热面积减半原则计算,A2取值7㎡。

经计算,P2得2625W

事故工况下,系统总的散热功率为

P为事故工况下,系统总的散热功率。

经计算,P得5752W。

3.3 计算结果 无密封油源时,密封油系统继续运行期间的散热量核算结果见下表1:

表1 无密封油源故障运行时散热量核算结果

经以上散热核算,可知系统最大散热功率大于系统最大发热功率,因此密封油系统在无密封油源下的故障运行方式是可以长时间运行的。

4 结论

通过对密封油系统的两种故障运行方式进行原理介绍,可以使更多从事氢冷发电机行业的人进一步加深对我公司密封油系统的认识。通过本文,可以发现我公司氢冷发电机所配备的密封油系统具备高可靠性,即使在某些极端工况下,仍然可以确保发电机的安全运行,电厂运行人员在面对密封油系统发生故障时,更能准确的采用相应故障运行方式,为故障检修赢得宝贵时间,确保发电机的安全运行。