梗丝加香出口水分影响因素分析及控制方法优化

2021-01-14张荣亚温若愚刘民昌胡显成宋光富

张荣亚,温若愚,文 武,刘 洋,刘民昌,胡显成,张 艇,宋光富

(四川中烟工业有限责任公司技术中心,四川成都 610066)

梗丝是卷烟配方的重要组分之一,加工良好的梗丝具有较强的支撑作用,能够改善卷烟燃烧性,降低烟叶原料消耗,降低烟气焦油量[1-3]。烟草行业工作者对烟用梗丝加工工艺进行了大量的研究[4]。烟梗原料经过投料、筛分、洗浸梗、贮梗、压梗、切梗丝、梗丝加料等前处理工序后,在烘梗丝工序去除多余水分,在风送工序去除梗签、梗块、湿团等杂物后将梗丝输送至仓储喂料工序,在梗丝加香工序均匀施加香精。此前烟草行业对梗丝的研究主要关注梗丝结构对卷烟质量的影响,制梗丝加工工艺主要研究了烟梗预处理、烟梗形变、梗丝在线膨胀和梗丝风选对梗丝质量的影响[4-8]。梗丝加香出口水分即成品梗丝水分的稳定性也是影响卷烟抽吸品质和物理化学指标的重要因素[9-10]。但是,梗丝加香机本身并没有水分控制系统,仅靠控制烘丝后的梗丝水分来保障成品梗丝的水分。由于加香出口梗丝的水分控制主要在烘梗丝工序完成,同时在风送过程中受外界空气温湿度的影响而存在散失现象。一方面,由于梗丝水分散失量不稳定,烘梗丝出口的水分较难设定准确;另一方面,梗丝从烘梗丝出口运行至加香出口所需时间较长,无法实时反馈调整,对加香后梗丝水分的控制带来困难,导致梗丝批次水分均值差异较大,具有较大的质量风险。从质量分析统计数据中看,梗丝加香出口水分部分批次已经达到临界控制的要求,如不加强控制可能会出现不合格品,造成原料浪费。梗丝风送过程环境温湿度会影响梗丝水分散失量,张峻松等人[11]证实了环境温湿度会影响贮丝烟丝水分的稳定性[11-16]。但是,风送过程环境温湿度对梗丝水分散失量的影响,以及通过监测风送过程环境温湿度反馈控制烘丝出口水分设定值、提高梗丝加香出口水分稳定性未见文献报道。为解决这一问题,在风送工序加装温湿度检测仪,研究风送过程中梗丝水分散失量的影响因素及规律,建立回归模型,通过提高烘梗丝出口水分设定的准确性,减少生产过程中的调整次数,提高梗丝加香出口水分的控制水平,对于提高梗丝加工控制水平具有重要意义。

1 材料与方法

1.1 材料与仪器

生产能力为2 000 kg/h 制梗丝线,四川中烟成都卷烟厂产品;COS-03 型温湿度记录仪,山东仁科测控技术有限公司产品;TM710 型在线水分仪,美国NDC 红外技术公司产品。

1.2 试验方法

1.2.1 梗丝水分控制水平评价方法

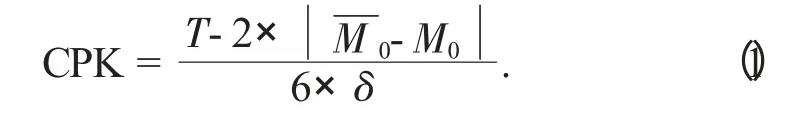

每批次烟梗投料量为2 000 kg,统计梗丝加香出口水分过程数据,数采时间间隔为30 s,计算整批次梗丝水分的平均值和标准偏差,综合考虑梗丝水分的标准符合性与稳定性,以CPK(Complex process capability index,过程能力指数) 评价控制水平,CPK 按公式(1) 计算:

式中:T——梗丝水分设计公差,%;

M0——梗丝水分平均值,%;

δ——梗丝水分标准偏差,%。

按工艺标准要求,梗丝加香出口水分设计值为12.50%,允差为±0.50%,CPK≥1.0。

1.2.2 梗丝水分散失量计算方法

每批次生产结束,统计烘梗丝出口及梗丝加香出口水分平均值,梗丝水分散失量按公式(2) 计算:

式中:M2——梗丝水分散失量,%;

M1——烘梗丝出口水分平均值,%;

M0——梗丝加香出口水分平均值,%。

1.2.3 梗丝水分散失量回归分析方法

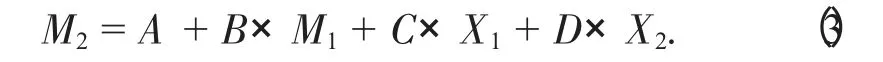

在风送工序入口附近安装温湿度检测记录仪,统计每批次风送工序环境温度、相对湿度、烘梗丝出口水分、梗丝水分散失量平均值,按公式(3) 进行回归分析:

式中:M2——梗丝水分散失量,%;

M1——烘梗丝出口水分平均值,%;

X1——环境温度,℃;

X2——相对湿度,%;

A,B,C,D——方程参数。

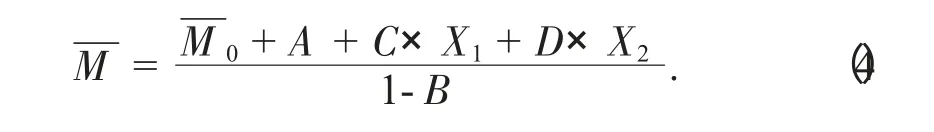

1.2.4 烘梗丝出口水分设定值计算方法

在生产开始之前,根据环境温度、相对湿度、梗丝加香出口水分设计值,对公式(2)、(3) 进行变换,计算与之相适应的烘梗丝出口水分设定值,按公式(4) 计算:

X1——环境温度,℃;

X2——相对湿度,%;

A,B,C,D——方程参数。

2 结果与分析

2.1 梗丝加香出口水分波动原因分析

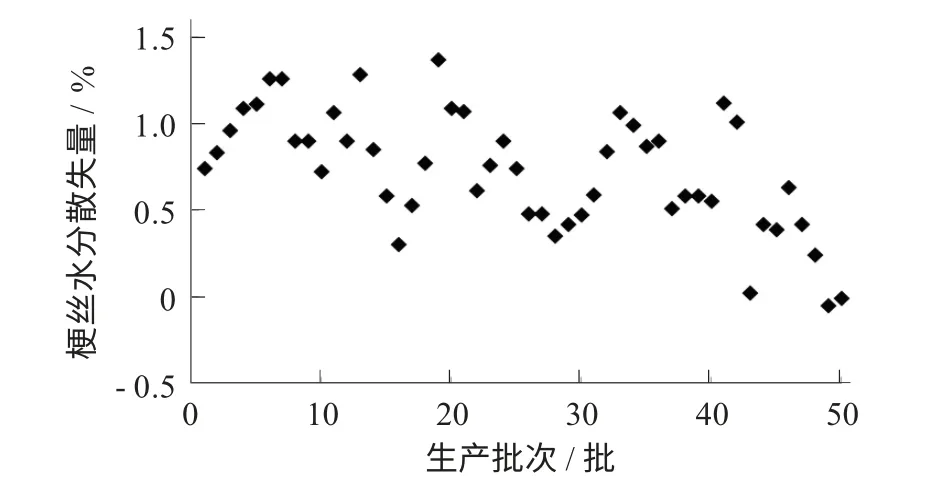

50 批风送后梗丝水分散失情况见图1。

图1 50 批风送后梗丝水分散失情况

由图1 可以看出,经过风送后,梗丝的水分整体存在散失现象,个别存在吸潮现象,不同批次之间梗丝水分散失量存在较大波动,50 个批次的梗丝水分散失量极差为1.42%。

为了分析造成梗丝加香出口水分波动的原因,以某批次梗丝生产过程数据为例,进行梗丝水分波动情况分析。

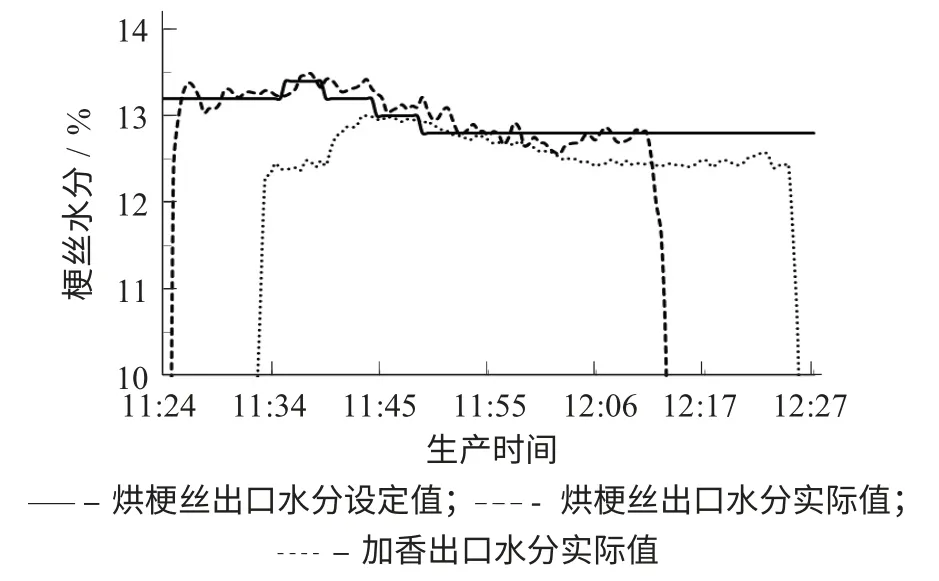

某批次梗丝生产过程水分控制情况见图2。

由图2 可以看出,常规的控制方法是在生产开始时根据操作人员经验,对烘梗丝出口水分进行预设,之后根据加香出口水分实际情况调整烘梗丝参数,但由于烘梗丝出口水分难以一次性设定准确,生产过程中调整较为频繁,而由于反馈时间较长,易出现超调或调整不到位现象,直至生产后半段,梗丝加香出口水分才逐渐达到稳定。烘梗丝出口水分设定偏大或偏小,影响梗丝加香出口水分平均值与设计值之间的偏移量,生产过程调整次数及幅度影响梗丝加香出口水分的标准偏差,造成梗丝加香出口水分波动的直接原因是烘梗丝出口水分难以设定准确,根本原因是没有掌握风送过程梗丝水分散失量的变化规律。

图2 某批次梗丝生产过程水分控制情况

2.2 梗丝水分散失量影响因素分析

2.2.1 环境温度对梗丝水分散失量的影响

梗丝水分散失量与环境温度的关系见图3。

由图3 可以看出,两者呈弱相关关系,环境温度越高,梗丝水分散失量越大,主要因为在高温环境下,水分子扩散速率加快,梗丝中的水分更易逸散到空气中。

2.2.2 相对湿度对梗丝水分散失量的影响

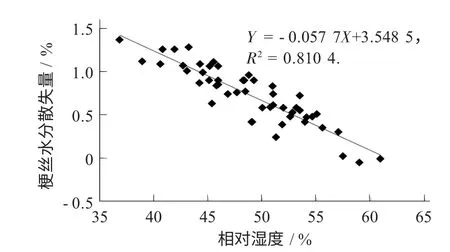

梗丝水分散失量与环境相对湿度的关系见图4。

由图4 可以看出,相对湿度越低,梗丝水分散失量越大,密闭空间内梗丝与空气水分达到平衡时,对应的空气相对湿度称为梗丝的水分活度,在风送过程中,当环境相对湿度低于梗丝的水分活度时,梗丝发生水分散失现象,反之吸潮,二者值越大,散失或吸潮速度越快,而一般情况下环境相对湿度低于梗丝的水分活度,因此整体存在梗丝水分散失现象。

图4 梗丝水分散失量与相对湿度的关系

2.2.3 烘梗丝出口水分对梗丝水分散失量的影响

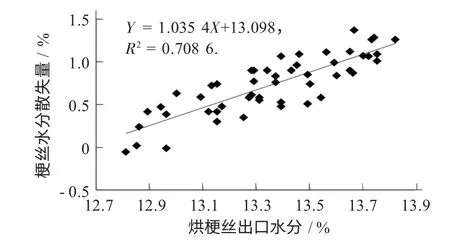

梗丝水分散失量与烘梗丝出口水分的关系见图5。

图5 梗丝水分散失量与烘梗丝出口水分的关系

由图5 可以看出,烘梗丝出口水分越高,梗丝水分散失量越大,其影响机制与相对湿度类似,梗丝水分越高,对应水分活度越大,梗丝越易发生水分散失现象。

2.2.4 风送风速对梗丝水分散失量的影响

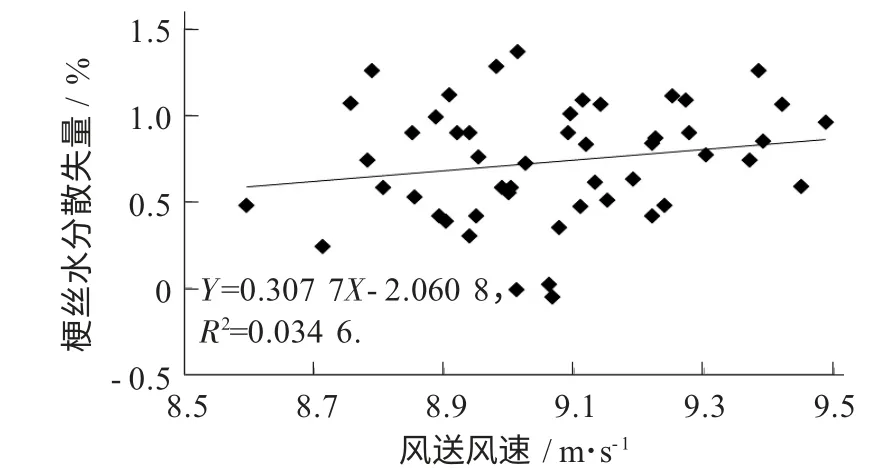

梗丝水分散失量与风送风速的关系见图6。

图6 梗丝水分散失量与风选风速的关系

由图6 可以看出,风送风速对梗丝水分散失量无显著影响,虽然理论上空气流速越快,会加剧梗丝与空气之间的水分迁移,但由于风速越大,相同风送距离下梗丝与空气的接触时间越短。因此,在正常生产情况下,风送风速对梗丝水分散失量影响不明显。

2.2.5 梗丝水分散失量回归模型的建立

基于上述分析结论,在梗丝风送过程中,影响水分散失量的主要因素为环境温度、相对湿度、烘梗丝出口水分,由于风送风速无显著影响,回归分析时不予考虑。

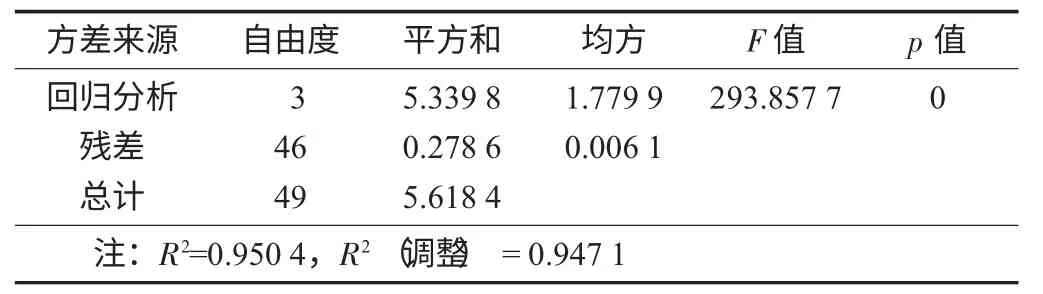

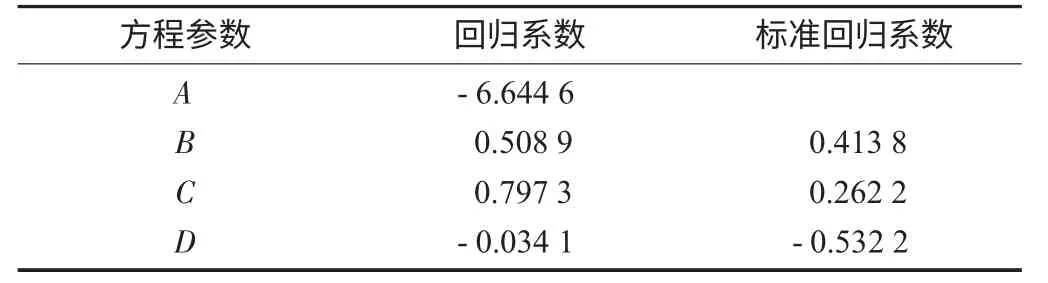

梗丝水分散失量回归方程的方差分析见表1,梗丝水分散失量回归方程的回归系数见表2,梗丝水分散失量实际值与理论值见图7。

表1 梗丝水分散失量回归方程的方差分析

表2 梗丝水分散失量回归方程的回归系数

图7 梗丝水分散失量实际值与理论值

方差分析结果表明,梗丝水分散失量回归方程的p 值为0,说明回归模型可以通过0.05 显著水平的检验,梗丝水分散失量实际值与理论值的相关系数为R2=0.950 4,回归模型拟合程度较好;标准回归系数表明,各因素对梗丝水分散失量的影响大小依次为相对湿度>烘梗丝出口水分>环境温度。该模型能够根据环境温度、相对湿度、烘梗丝出口水分等数据,较好地预测了风送过程梗丝水分散失量。

2.3 控制模型的生产应用验证

以模型计算结果代替人工经验,生产开始前检测风送入口附近空气温度和相对湿度,将之代入方程(4),计算此环境条件下所需的烘梗丝出口水分设定值。

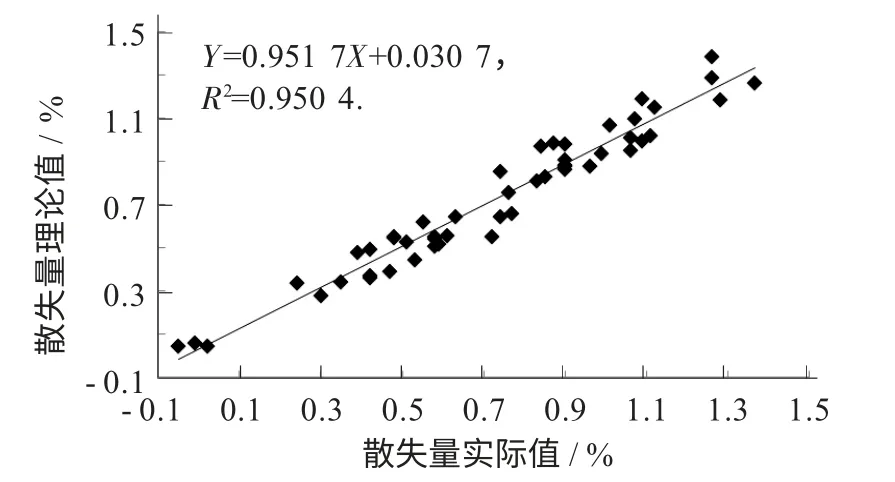

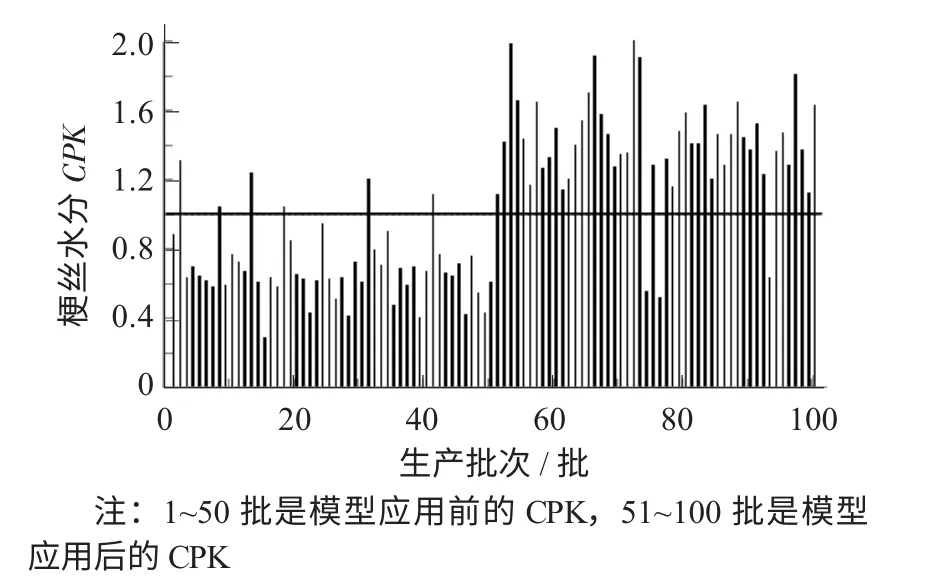

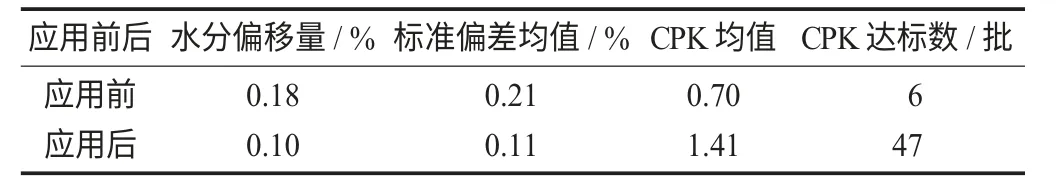

跟踪验证50 批生产数据,不同环境条件下的烘梗丝出口理论设定值与实际平均值见图8,模型应用前后梗丝加香出口水分CPK 情况见图9,模型应用前后梗丝加香出口水分控制水平变化情况见表3。

图8 不同环境条件下的烘梗丝出口理论设定值与实际平均值

图9 模型应用前后梗丝加香出口水分CPK 情况

表3 模型应用前后梗丝加香出口水分控制水平变化情况

由表3 可以看出,模型应用后,梗丝加香出口水分均值偏移量由0.18%降低至0.10%,标准偏差均值由0.21%降低至0.11%,梗丝加香出口水分CPK均值由0.70 提高至1.41,按照CPK≥1.0 的标准要求,50 个生产批的CPK 达标数由6 批次提高至47 批次,而其中3 批次CPK 未达标,主要是由于烘梗丝出口水分未按照理论值设定造成,说明该控制方法能够达到有效梗丝加香出口水分控制水平。

3 结论

不同批次之间风送过程梗丝水分散失量差异较大,是造成梗丝加香出口水分CPK 较低的根本原因。回归分析表明,影响梗丝水分散失量的主要因素依次为相对湿度>烘梗丝出口水分>环境温度,梗丝水分散失量回归方程的p 值为0,相关系数为R2=0.950 4,拟合程度较好,说明该模型能够根据环境温湿度情况较好地预测风送过程梗丝水分散失量。应用结果表明,以模型计算结果代替人工经验进行烘梗丝出口水分的设定,有效地提高了梗丝加香出口水分的标准符合性与稳定性,梗丝水分均值偏移量由0.18%降低至0.10%,标准偏差均值由0.21%降低至0.11%,CPK均值由0.70 提高至1.41,50 生产批的CPK达标数由6 批次提高至47 批次,该控制方法对于提高梗丝加香出口水分的控制水平、提高卷烟产品质量稳定性具有重要意义。