相关函数在涡流检测信号提取分析中的应用

2021-01-14张国才谢小荣邢秀文

张国才 谢小荣 邢秀文 薛 帅

(北京理工大学珠海学院,广东珠海519085)

1 引 言

涡流检测技术是工业常用无损检测技术之一,广泛应用于军工,航空,核电,机械等领域,在军工兵器行业中,常用于炮筒、弹壳、战机的发动机叶片、机翼、起落架和轮毂等役前和在役检测。涡流检测是一种基于电磁感应原理的技术,在实施检测过程中,涡流检测缺陷信号由于极其微弱,容易受到噪声干扰,其中噪声主要包括了测量噪声(高频成分白噪声),电桥固有噪声(不平衡噪音)及管子表面沉积干扰(主要低频成分)等,因此对涡流缺陷信号的提取是识别缺陷的关键技术之一。

消除涡流检测过程中的噪声主要有软硬件两种方式,目前工业用涡流检测系统由于检测实时性要求,普遍采用硬件方法实现去噪,为提高涡流检测灵敏度,检测传感器前端普遍采用交流电桥电路,但实际电桥的输出不可能为零,往往缺陷信号也远小于不平衡电桥输出信号,文献[1 ~3]中各自提出用硬件自平衡技术消除不平衡电桥输出,即先放大电桥输出,然后通过相敏检波电路,A/D 转换电路,采样保持电路等生成一与不平衡电桥输出信号幅值相等相位相反的信号,然后在检测过程中将该信号与电桥信号合成后再进行缺陷信号分析处理。文献[4]为解决双向励磁涡流检测传感器的信号调解问题,设计了适用于低频范围的正交解调电路(包括移相器、模拟乘法器以及低通滤波器)来实现对缺陷信号的检测。

相关技术是微弱信号检测中常用技术之一,文献[5]中采用相关算法对含噪声的提离效应多频涡流输出信号进行消噪处理,提取了输出信号幅值比和相位差信息,文献[6]通过仿真方式介绍了一种改进型相关方法在涡流检测中的应用。文献[7]通过多重自相关提取微弱正弦信号,有效提高了信噪比,文献[8]提出一种时变信号相位差估计的相频匹配方法,有效提高了时变信号的相位差估计精度。文献[9]在虚拟仪器环境下,提出基于快速傅里叶变换计算相关函数的多重相关法测量两路信噪比极低的同频正弦波相位差的设计思想和实现方法。文献[10]提出应用卷积神经网络对涡流探伤信号的非磁性材料裂纹深度估计方法。在目前涡流信号提取分析中,小波阈值降噪也是常用的一种方法,文献[11]中阐述了小波阈值降噪原理,采用多组涡流检测信号,结合信噪比、均方根误差两项指标,评价降噪过程中阈值、阈值函数选取的不同对降噪效果的影响,对降噪方法进行对比优选。文献[12]中利用小波阈值去噪分离方式从复合检测信号中分离出脉冲涡流信号和超声信号。文献[13]针对强背景噪声下微弱的脉冲涡流信号的特征量难于准确提取的问题,提出一种基于维纳自适应滤波和主成分分析的脉冲涡流信号降噪方法。文献[14]针对电涡流位移传感器输出信号中的非稳态噪声,提出基于经验模态分解(EMD) -去趋势分析(DFA) -非局部均值(NLM)原理的去噪方法。文献[15]采用数据拟合的方法找到最适合的拟合函数,通过基于遗传算法的改进峰分离方法,优化了重叠峰分离的精度,提取了缺陷簇中的涡流信号。

文中在不借助复杂硬件自平衡技术电路前提下,在LABVIEW 图形化软件平台中设计了相关函数算法程序,分析处理示波器MDO4024C 所直接采集的交流电桥放大信号,实验结果表明可有效实现对不锈钢管缺陷涡流信号的去噪及特征信号提取分析。

2 涡流检测原理及桥式传感器电路

根据电磁感应定律,通有交变电流的检测线圈经过导电工件时,工件会感应出涡流,而涡流的分布、大小及相位又受到导体本身电导率、磁导率及几何形状等因素的影响,同时涡流反过来也会引起线圈阻抗发生变化。因此通过测量检测线圈电压或阻抗的变化,就可知被检导体是否存在不连续性。涡流检测中,不连续性通常指导体中出现缺陷或检测过程中电导率不一致。

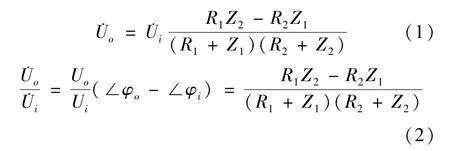

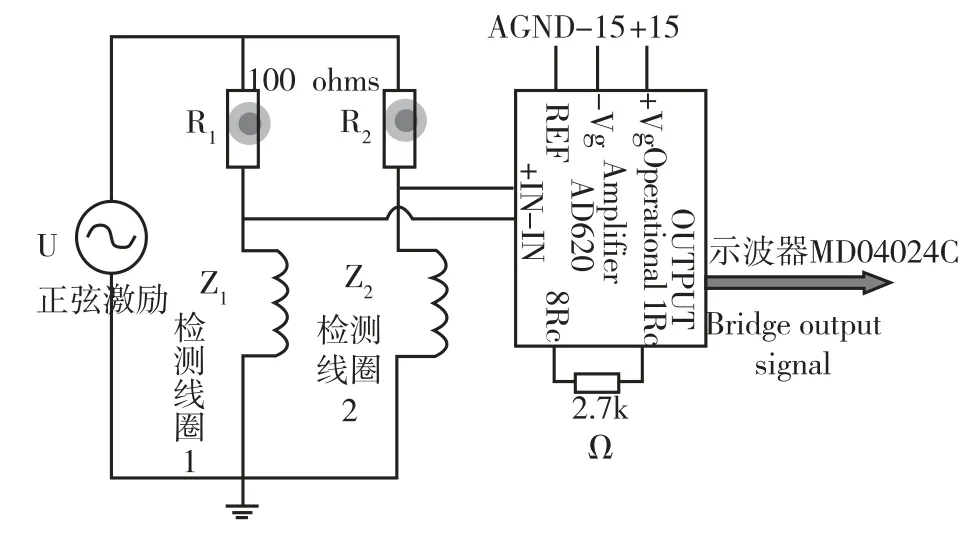

为提高涡流检测灵敏度及抑制共模信号(白噪声),传感器前端采用交流全桥电路,双检测线圈以对称方式接入电桥两臂中,如图1 所示。依据电路理论可以得到

式中:˙Uo——电桥输出电压;˙Ui——正弦激励电压;Z1、Z2——检测线圈1、2 的总阻抗; (∠φo-∠φi)——电桥输出电压与正弦激励电压信号的相位差。

由式1 可知,只有当R1Z2=R2Z1时,电桥输出电压才为零. 但一般情况下,由于两个检测线圈及电阻R1,R2不可能完全相同,电桥会有一不平衡电压输出,虽然其很微弱,但其相对于缺陷引起线圈阻抗变化的电压又是较大的(如图5、图6 所示)。由(2)可知,电桥输出电压幅值及电桥输出信号与正弦激励信号的相位差都与线圈阻抗变化有关。

图1 传感器前置电路Fig.1 Sensor front circuit

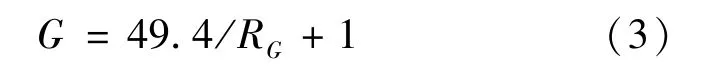

传感器前置放大电路中,电桥输出电压经仪用放大电路AD620 进一步放大,其放大倍数由式(3)决定

式中:RG——外接电阻;G——前置电压放大倍数。本电路中RG=2.7kΩ,故G=19.3。

3 相关函数及其实现

3.1 相关函数数学分析

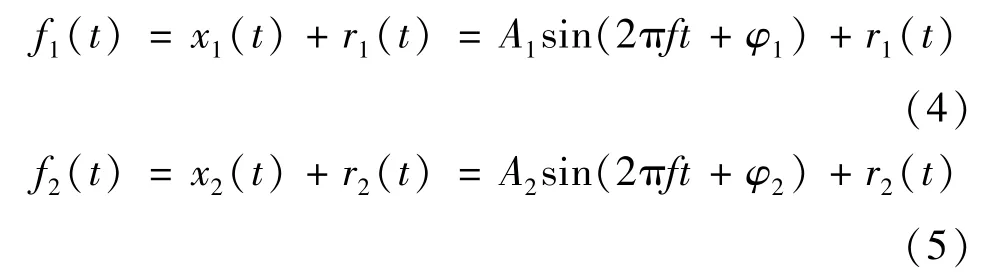

假设含有随机噪音的两路相同频率的正弦信号为

式中:f——信号的频率;A1,A2——信号幅值;φ1,φ2——两路信号初相位;r1(t),r2(t)——两路信号高频白噪音。

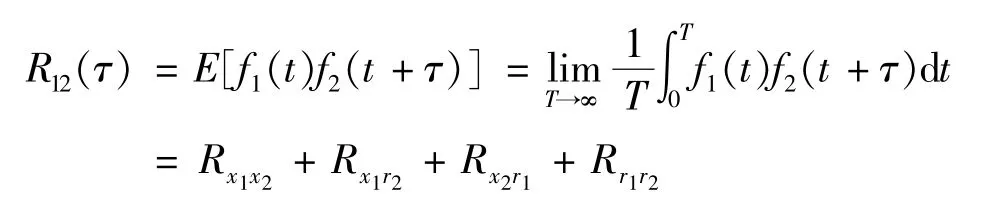

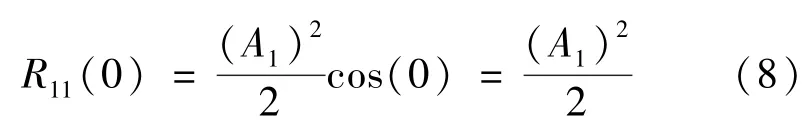

将两路信号进行互相关运算可得

式中:Rx1x2,Rx1r2,Rx2r1,Rr1r2——f1与f2两路信号分量的互相关函数。

根据相关理论,同频相关,不同频不相关,Rx1r2、Rx2r1、Rr1r2远远小于Rx1x2,因此

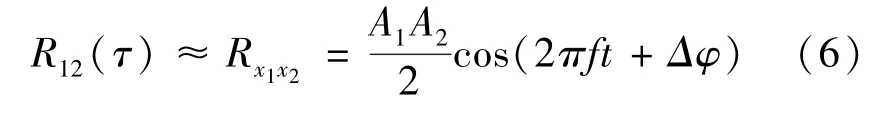

式中:Δφ——两路信号相位差。

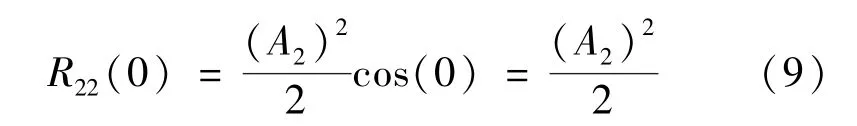

当τ=0 时,有

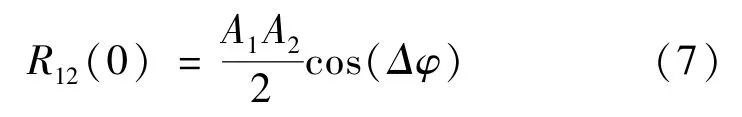

当两路信号f1与f2分别进行各自自相关运算后,由式(6)可得

f1信号自相关函数为

f2信号自相关函数为

由式(7)至式(9)式可得

由式(8)至式(10)可知,两信号的幅值及相位差可通过信号f1与f2在τ=0 处的自相关及互相关函数值求得。

3.2 相关函数运算在软件中的实现

涡流信号的分析主要在LabVIEW 软件平台中实现,分析的数据来自于采样频率为100MHz 的数字示波器MDO4024C 所采集得到的同时刻正弦激励信号及电桥输出涡流信号,每组信号采样点数为N=10 000。

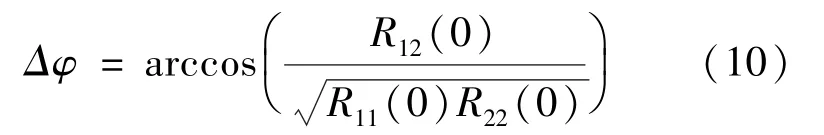

LabVIEW 程序中主要采用Auto Correlation. vi及Cross Correlation.vi 两个子vi 来实现相关函数运算,其运算式分别为

式中:N——总采样点数;——信号x(n),y(n)在m处自相关及互相关函数值;m=0,1,2,…2N-1;m=0,1,2,...2N-1。

在求归一化相关函数值时需将上面两个vi 的计算结果除于N。

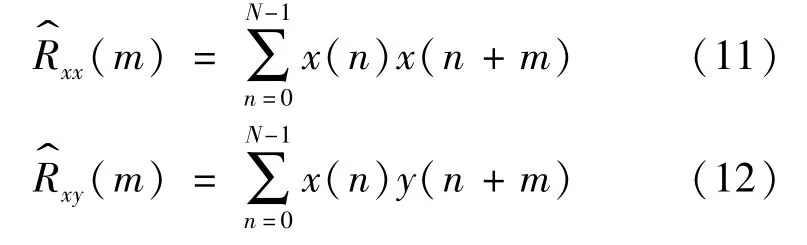

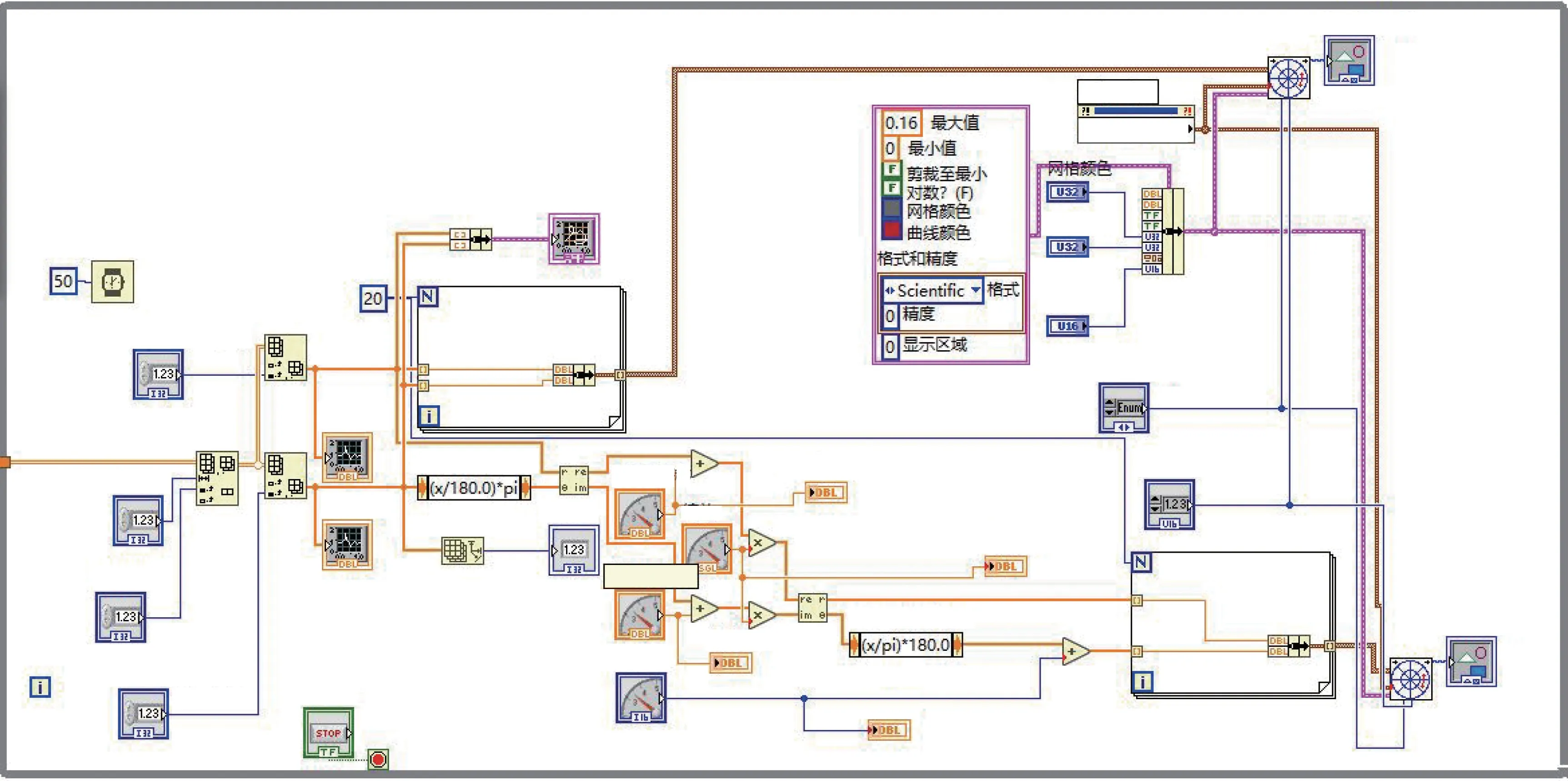

由于LabVIEW 程序总是将信号输入输出的序号设为0,因此程序执行实际运算时将信号序列向右平移N个单位,式(7)至式(9)在τ=0 处的值在程序运算结果中实际是第N-1 值。信号的相关运算程序如图2 所示。

图2 部分程序框图Fig.2 Part of the block diagram

为实现式(7)至式(9)的运算,图2 程序中主要运用到创建波形、自相关、互相关、索引数组、数组大小、删除数组元素及读取带分隔符电子表格等子vi。

4 信号极坐图像显示程序

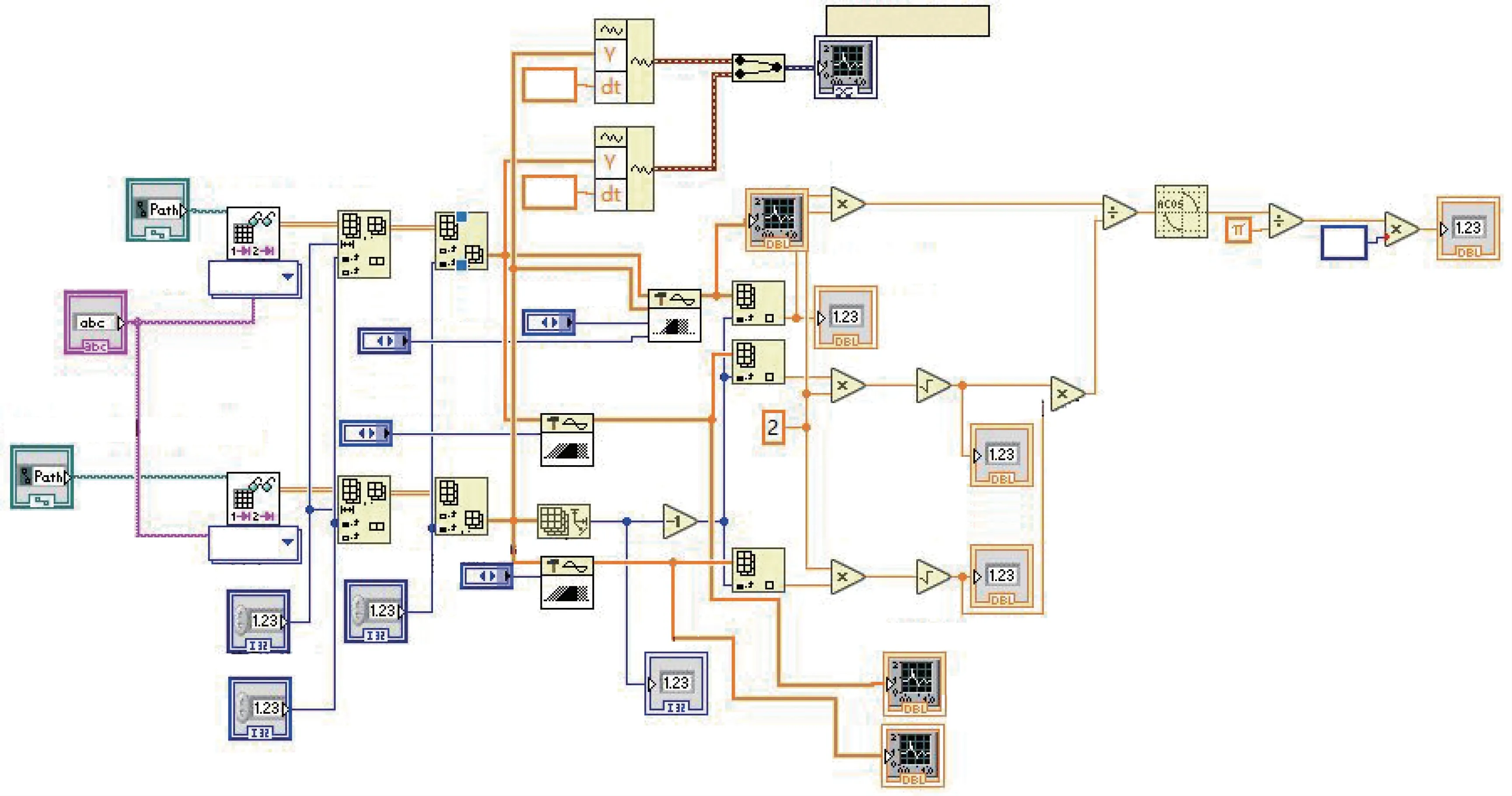

在涡流信号分析处理中,以极坐标图显示缺陷信号是常用的一种信号处理方式,极坐标图除了可以反映电压幅值变化,同时可以反映出缺陷引起信号相位变化。涡流信号极坐标显示程序如图3 所示。

图3 中调用图2 程序中所计算出的不同位置电涡流信号幅值信号所组成的二维数组,通过数组索引拆分二维数组形成幅值与相位两个一维数组,然后再通过角度弧度相互转换的表达式节点及极坐标至实部虚部转换实现图像调整。程序中为实现信号极坐标显示的最佳效果,添加了信号图像平移、旋转及缩放功能。图3 程序的前面板如图7 所示。

图3 程序框图中还运用到了WHILE 程序结构及FOR 循环结构,其中FOR 循环结构及其中的捆绑镞运算符用来索引配对幅值、相位一维数组从而生成极坐标图vi 可识别的数据数组。

图3 涡流信号极坐标图程序框图Fig.3 Eddy current signal polar chart program

5 检测案例

5.1 穿孔缺陷1 信号分析

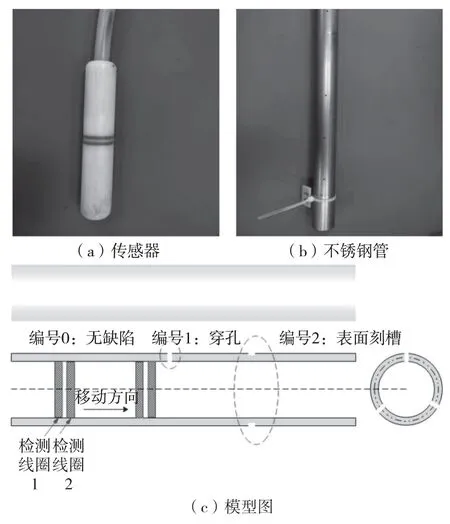

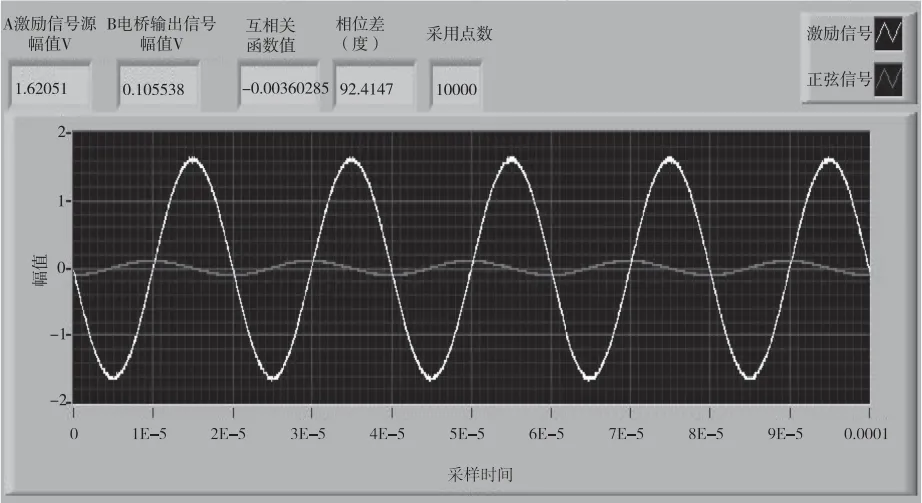

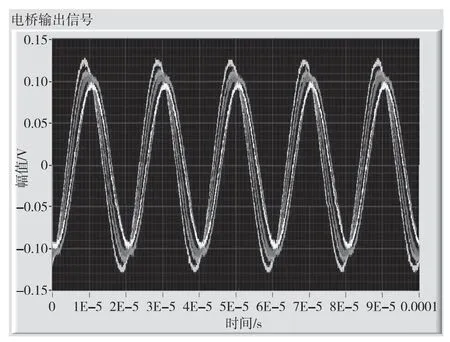

在检测过程中,采用稳幅稳频的函数信号发生器发出30kHz 正弦信号来激励传感器。当差分传感器处在编号0 位置时如图4 所示,电桥信号经放大后的波形及激励信号波形如图5 所示。从图像中可知,未经软件或硬件平衡的电桥输出有一不平衡电压,幅值为105.538 0mV,与正弦激励信号的相位相差为92.414 7°。

图4 检测实物模型图Fig.4 Inspection physical model diagram

图5 编号0 位置波形图Fig.5 No.0 position waveform

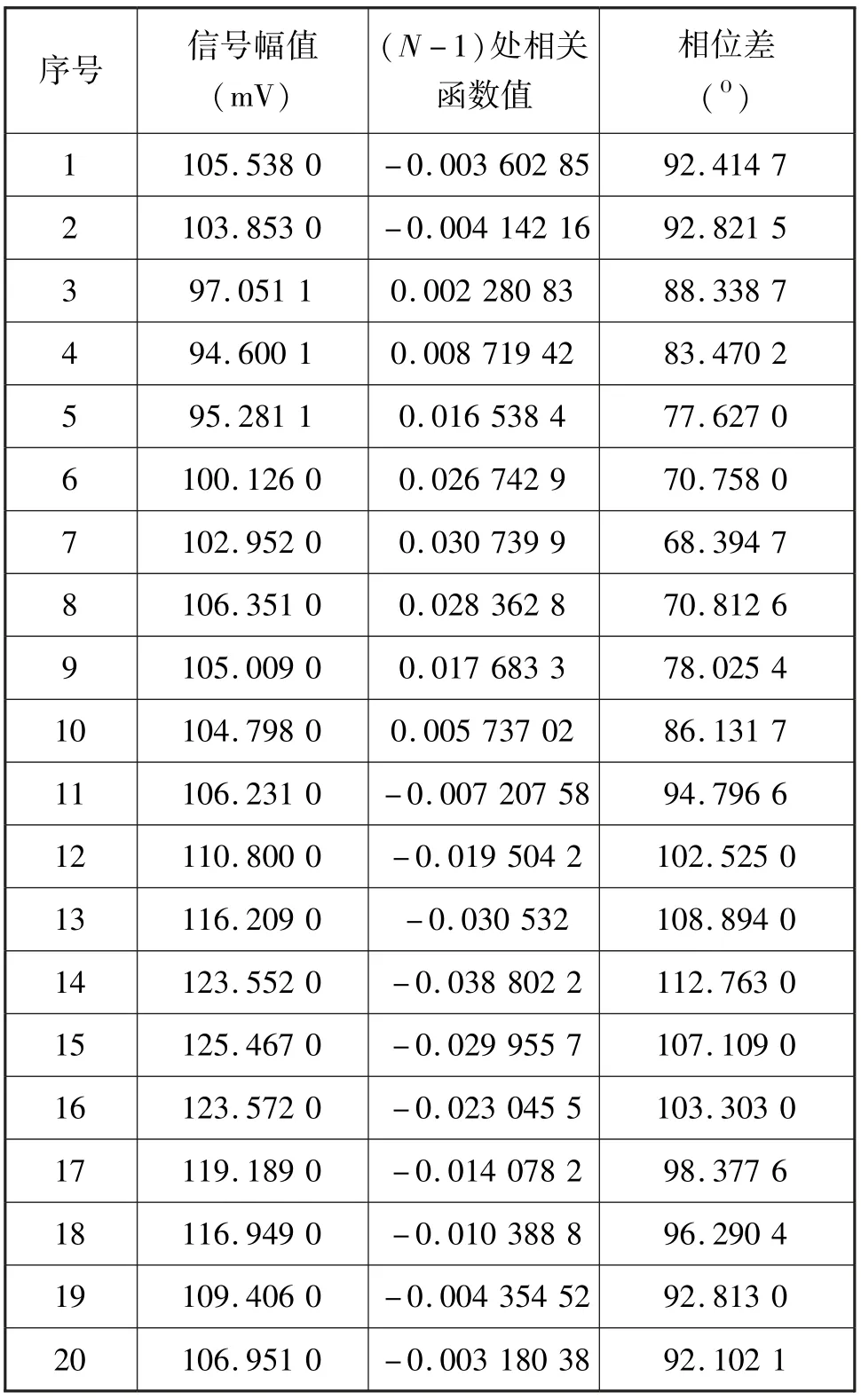

将传感器由左向右推进,跨过编号1 穿孔人工缺陷时采集20 个位置数据,经图2 程序可分别得到如下数据,见表1。

表1 穿孔信号数据Tab.1 Punching signa data

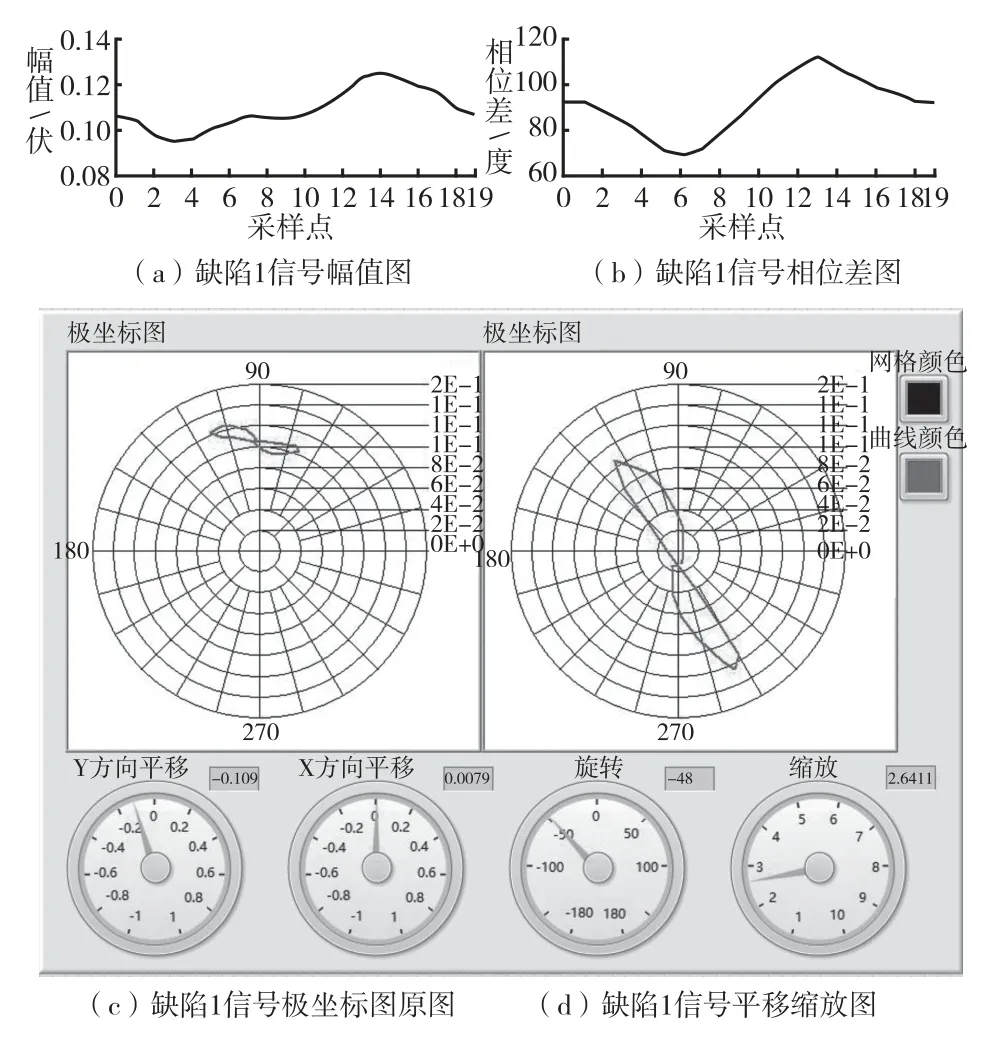

图6 为表1 中序号2、5、7、10、12、14、17、20 的涡流信号图集,每条曲线由10 000 个数据点组成。8 组信号幅值差绝对值最大不超过18.516 0mV,相位差变化绝对值最大不超过23.707 4°。分析可知,即使经前置放大器放大19.3 倍,缺陷引起幅值的变化仍然是很小的。图7(a)是传感器输出信号幅值图,幅值总体趋势先降低后升高,信号相位差表现出相同的趋势(如图7(b)所示),幅值变化趋势超前相位差。图7(c)(d)是20 个测试点组成的穿孔缺陷信号极坐标图,传感器穿过穿孔时,涡流信号在极坐标图中以8 字型图样显示出来。结合图7(a)(b)可知,当传感器从左穿过穿孔时,图7(c)中信号坐标点从8 字中点逆时针旋转一周返回到中点。图7(d)是经过对原图平移,旋转,缩放后的缺陷信号极坐标图。

图6 缺陷1 信号幅值图Fig.6 Defect 1 signal amplitude map

图7 缺陷1 幅值相位差图Fig.7 Defect 1 amplitude phase difference diagram

5.2 表面刻槽缺陷2 信号分析

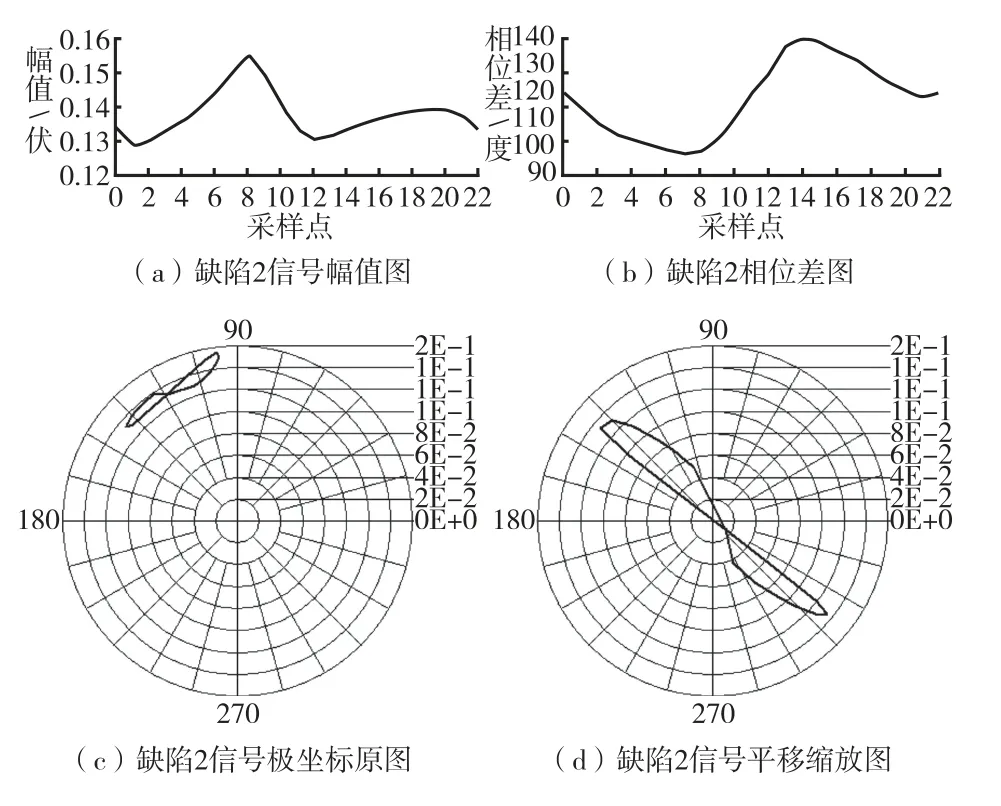

当传感器穿过缺陷表面刻槽时,在激励信号及示波器参数设置不改变的情况下,对23 处不同位置点逐次采集数据,所得数据分析如下,表面刻槽的涡流信号幅值与相位差变化趋势反相,即幅值先变大后变小,而相位差是先变小后变大(如图8(a)(b)所示),这与图7(a)(b)中缺陷1 幅值及相位差变化趋势是不同的。比较23 组数据,发现刻槽信号相位差变化绝对值最大不超过41.669 5°。

结合图8(a)(b),当传感器从左穿过表面刻槽时,图8(c)中信号坐标点从8 字中点逆时针旋转一周返回到中点。图8(d)是经过对原图平移,旋转,缩放后的缺陷信号极坐标图。

比较图7(d)和图8(d),在经过相同旋转缩放后,穿孔与表面刻槽的信号极坐标8 字形图像整体取向是不一样的,这就为通过涡流缺陷极坐标图辨别穿孔缺陷和表面刻槽提供了参考。

图8 缺陷2 幅值相位差图Fig.8 Defect 2 amplitude phase difference diagram

6 结束语

涡流缺陷信号的去噪提取分析是涡流检测的关键一环,文中先对相关函数去噪及特征提取做详细的数学分析,并结合LabVIEW 中自相关、互相关函数等vi,设计去噪特征提取程序并对示波器所采集的原始信号进行数字信号处理,实验结果表明,即使在没有依靠相敏检波电路,A/D 转换电路,采样保持电路、滤波器等复杂电路对电桥输出信号进行硬件自平衡的前提下,同样可以有效提取缺陷信号及其关键特征。另外文中所设计的涡流信号极坐标图像显示调整程序,也为缺陷涡流信号后续分析提供较好的分析手段。