水密电缆组件可靠性分析

2021-01-13苏妍

苏妍

(第七一五研究所,杭州,310023)

水声换能器是声呐系统中关键的组成部分之一,作为发射器时是水下的信息源,作为传感器是感知水下信息的耳目,同时也是采集水下信息的窗口。水声换能器与干端电子设备之间的信号通信和能量传输是通过水密电缆来实现的。为了便于安装维修,水声换能器采用模块化设计,一般由换能器本体和水密电缆组件两个部分组成。水密电缆组件由水密连接器公头(或母头)、水密电缆及其连接密封材料等组成,换能器本体上安装水密连接器母头(或公头)。换能器使用前,与水密连接器公头(或母头)对接,与水密电缆组件组成一个整体的密封结构。

根据对水声换能器故障统计分析可知,换能器本身的故障约为1/3,水密电缆组件的故障约为2/3,其中水密电缆组件故障中密封失效占比很大。因此水密电缆组件的可靠性对于保障水声换能器及整个声呐系统的正常工作至关重要。

1 水密电缆组件密封形式

水密电缆组件的密封形式主要分为填料函机械密封、橡胶硫化密封、机械与橡胶硫化混合式密封三大类[1]。

1.1 填料函机械密封

水密连接器的外壳为金属材料,公头与母头对接采用O型密封圈压缩的机械密封(图1),连接器的公头、母头大都采用螺纹连接,其接线端子可从两个到上百个不等。连接器与电缆之间采用压圈密封,用卡簧把电缆夹紧固定,电缆端部固定在连接器中,通过夹线套筒施加的力使密封压圈产生变形而实现对电缆的密封。使用时需要在空气中完成连接器与电缆以及连接器公头与母头的连接,连接面无潮湿、水滴、凝露等影响水密电缆组件绝缘性能的不利因素,再放入水中。这种水密电缆组件的特点是密封结构可拆卸,方便使用维护。该密封方式常因弹性材料的压缩量较小而导致密封效果欠佳,或因弹性材料的压缩量过大而挤压电缆,使之变形,影响电缆的性能。同时,橡胶类弹性材料随着使用时间的延长会出现蠕变现象,导致密封界面失效,轻则绝缘电阻下降,重则连接处渗水,影响水密电缆组件的正常使用,导致系统失效。因此,该型水密电缆组件在实际应用中逐渐减少。

图1 机械式密封水密电缆组件

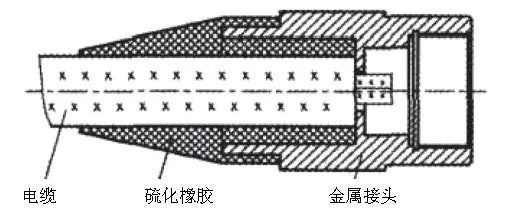

1.2 橡胶硫化密封

水密连接器的公头和母头分别与水密电缆硫化密封。公头和母头上同时硫化橡胶,通过公头与母头的直接相连,免去了O型圈的机械密封。目前的产品接线端子数量相对较少。公头与母头结合时依靠橡胶与橡胶之间的挤压进行水密,形成一个个独立的腔体。公头和母头对接后用螺纹连接固定,防止公头和母头脱开。此外,公头和母头都是单独的密封件,水不会进入公头和母头的内部,从而确保了水密电缆组件可以在水下进行拆分和装配[2]。

图2 橡胶硫化密封水密电缆组件

这种水密电缆组件的特点是结构简单,密封效果好,适用于深水工作。随着深水换能器的广泛应用,该型水密电缆组件的使用需求越来越多。美国的Subconn和Seacon公司生产的该类型产品得到了广泛应用。

1.3 机械与硫化混合式密封

水密连接器外壳采用金属材料,连接器公头和母头对接采用O形圈机械密封结构,水密连接器与水密电缆连接部位采用橡胶硫化密封,其接线端子从两个到上百个不等。水密连接器公头和母头对接需要在空气中完成,不能在水下进行连接和拆卸。这种水密电缆组件的特点是产品结构简单、操作方便、成本低,是目前最常使用的密封形式。

图3 机械与硫化混合式密封水密电缆组件

2 水密电缆组件特性分析

2.1 密封原理

金属外壳的水密连接器公头与母头之间用 O形圈进行密封,采用螺纹连接固定。O形圈密封是依靠自身的弹性,以及装配过盈量或预加载荷来实现的。其密封原理是:当密封圈装入密封安装槽后,受到一定的初始挤压或压缩作用,这种挤压或压缩作用提供了初始密封压力P,而在工作过程中密封圈与介质接触表面会受到来自流体压力P0,从而使得密封面的接触压力增加到P1,此时密封面的接触压力P1大于流体压力P0,阻挡了介质流动,进而起到密封作用[3]。水密电缆与水密连接器公头(或母头)采用热硫化粘接进行密封。

图4 水密连接器公头与母头密封示意图

热硫化粘接的机理为:胶粘剂中的卤素分子(在卤化橡胶的分子链上),如氯、溴分子等,以共价键、离子键的形式,将金属原子(如铁原子)与卤化橡胶结合,同时在热硫化的作用下,胶粘剂与橡胶产生共交联,从而完成粘合过程。从热硫化粘接的机理中不难发现,直接影响水密电缆与连接器公头(或母头)粘接性能的因素有硫化工艺条件、金属表面处理以及胶粘剂的选择等[4]。

图5 水密连接器与水密电缆热硫化密封示意图

橡胶硫化密封水密电缆组件是通过公头与母头的直接相连,省去了O型圈的密封。其密封原理为:橡胶水密连接器公头插针上包覆的橡胶直径大于母头插孔的孔径,当连接器公头和母头对接时,插针和插孔是过盈配合,实现插针包覆橡胶的预压缩。类似O形圈的密封原理,即公头和母头对接时,密封面能产生一定的预压缩应力Py,当水密电缆组件放入水中时,连接器四周受到水压Ps的作用,所以密封面的接触压力Pj为:Pj=Py+Ps,因为Py>0,且Py随着连接器所处位置水深的增加而增加,当Pj>Ps时,实现自密封。

2.2 失效分析

目前水声换能器在使用过程中水密电缆组件的失效模式主要有两种:一是电气失效,芯线折断、焊点脱焊虚焊,导致开路;插针插孔导体表面氧化、腐蚀引起电路接触不良;在高电压状态下,导体之间的绝缘件失效,引起短路。二是密封失效,水分子通过水密电缆组件外表面渗透到内部,引起绝缘电阻降低。

2.2.1 电气失效

水密电缆组件在使用过程中,如果电缆处于频繁的曲绕状态,容易引起电缆芯线折断,引起开路。在实际使用中,水密电缆组件安装完成后,在一定的距离处将电缆与船体固定,这样可以有效的防止电缆曲绕。

对于需要频繁插拔使用的水密电缆组件,插针插孔导体表面易氧化或腐蚀,导致导体之间接触不良或接触电阻过大,影响水密电缆组件正常使用。为此,插针插孔导体需采用导电性能良好的弹性铜合金制造,并在铜合金表面采用镀银、镀金的工艺达到导体之间接触电阻小、防腐蚀及抗氧化的目的。

随着水声技术的不断发展,对换能器的性能提出了更高的要求:在大功率状态下长时间可靠的工作。水密电缆组件导体之间通过绝缘介质进行隔离,在强电场状态下,当电场强度超过材料临界值时,绝缘介质将失去其绝缘性能,电介质被击穿(此时的电压称为击穿电压),引起导体之间短路。一般水密电缆组件导体之间除绝缘介质外常有空气隙,气隙的击穿电场强度比绝缘介质在相同距离下的小很多,因此水密电缆组件的击穿电压主要是导体间气隙的击穿电压。当导体间空气间隙的电场强度达到一定值时,会将空气电离造成部分导电,电子和离子在电场作用下相互碰撞,产生的发光现象叫电晕,实际上就是空气的部分击穿。电场强度继续增大,散发大量热能并产生闪光,以至烧毁绝缘介质,绝缘介质失去其绝缘性能,引起导体之间短路[5]。实际水密电缆组件在使用过程中,通常将导体之间的空气隙用绝缘材料灌封,对于提高导体之间的抗电性能具有非常重要的作用。

2.2.2 密封失效

对于水密电缆组件,密封失效主要因为密封部件的失效,表现为金属腐蚀密封结构失效、密封圈失效、硫化橡胶与壳体、电缆等硫化粘接部位失效。

(1)金属腐蚀

海水是多种成分的水溶液,含有多种无机盐类,这使得海水被称为天然的强电解质,具有导电特性。海水中的金属材料受化学、物理和生物的作用而发生性能的变化,称之为金属腐蚀。腐蚀的结果是:材料变薄,强度降低,有时发生局部穿孔或断裂,甚至破坏结构。

金属腐蚀原理:浸入海水中的金属,表面会出现稳定的电极电势,金属 M 的阳极氧化反应:M→M++e;阴极还原反应:O2+2H2O+4e→4OH-。两者均匀地发生在整个金属表面上,在金属和海水中,电荷是守恒的,每当生成一个金属离子、产生一个电子时,随即被氧化还原反应。在海水中构成的原电池反应速率要比淡水中构成的原电池反应速率快很多,也就是金属在海水中的腐蚀比在淡水中快很多。

连接器金属材料发生海水腐蚀,特别是在密封结构位置发生点蚀、晶界腐蚀、缝隙腐蚀等问题,就会引起密封失效。连接器金属材料应避免使用铸件、锻件和焊接件,这些构件中常含有气孔、裂纹或焊缝,在深水条件下易发生渗漏。金属材料在海水中提高其耐腐蚀的方法主要有:在金属中添加合金元素,如在钢材冶炼过程中增加铜、铬和镍等,提高防腐蚀性;在金属表面覆盖保护层;电化学阴极保护或阳极保护等[6]。

连接器密封部位的公差配合和加工精度采用余度设计,对非关键件可以适当简化设计,而关键件和结构则应提高设计要求,强化它的功能,从而提高可靠性。为了提高连接器的水密性能,密封部位可采用双重密封结构,且两重密封不是简单的重复(如两道平面密封轴向压紧或两道径向密封),而是采用一道平面密封轴向压紧和一道径向密封,这种密封方式避免了同种材料、相同结构又受同一方向的应力的弊端,可以提高可靠性。

(2)O型密封圈失效

常见的密封圈失效的形式有安装损伤、密封件卷曲、过度压缩、挤出、磨损、永久压缩变形、化学腐蚀、气体析出材料损失和热腐蚀等。

密封圈在选材时,应根据不同的使用环境选择不同的密封材料。耐油时采用丁腈橡胶,耐候和臭氧通常选用氯丁橡胶,高温时常选用硅橡胶或氟橡胶,耐压或耐磨时用聚氨酯橡胶,耐寒且耐油用共聚氯酯橡胶,耐酸碱用聚四氟乙烯等。

密封圈、安装槽、活塞杆等的尺寸、公差设计应符合要求,避免密封圈压缩率过大或过小、密封圈发热损坏、滚动爬行、挤入间隙、咬伤等问题发生。水密电缆组件所用密封圈的拉伸量为 1.03~1.04 mm、压缩率为15%~25%,静密封槽壁粗糙度Ra通常为6.3~3.2,动密封时槽壁和槽底的Ra通常在1.6以下,密封沟槽的尺寸参数取决于密封圈的尺寸,一般O型密封圈的截面面积应在沟槽截面面积的85%以上,密封槽宽度应大于密封圈压缩变形后的最大尺寸,大多为密封圈截面直径的 1.1~1.5倍。沟槽的深度则主要取决于密封圈的压缩率。

水密电连接器装配密封圈前,应认真检查密封圈是否有毛刺、裂痕、变形破损等,对密封沟槽、接合面进行清洗,并对密封圈装配中的接触面涂润滑剂,安装于规定的密封位置上再进行对接操作。

为预防密封圈永久压缩变形、化学腐蚀、气体析出材料损失热腐蚀等失效,水密电连接器不能接触非规定要求的环境介质,避免腐蚀性液、气体腐蚀密封部件[7]。

密封圈压缩密封时,施加的机械应力不是越大越好,而应在密封圈的压缩范围内。如果超过了密封圈的压缩形变的限度,密封圈会产生永久变形,失去弹性导致密封失效。对于连接器静密封形式,密封圈的压缩量在15%~25%范围内。

(3)硫化橡胶粘接失效

水密电缆组件中水密电缆橡胶护套与金属接头的硫化粘接部位往往是强大水压环境下海水泄漏的薄弱环节。硫化粘接处失效主要表现为电缆护套与橡胶、金属接头与橡胶硫化粘接处开裂产生间隙,造成漏水、密封失效。

电缆的橡胶保护套与金属接头在交变水压环境下,两者的体积收缩变化率不同(电缆橡胶保护套受压收缩变化率大,金属材料受压收缩变化率小),使得原本紧密结合的各部件表层反复产生相对位移,可能导致两者连接处开裂以致电缆渗水从而影响与水密电缆组件相连接的相关仪器的使用性能[8]。电缆在运输或者安装时由于操作不当等原因使得橡胶护套与金属接头的硫化粘接部位反复弯折,各结构件之间将会发生松动,表面粘接层之间分离,发生轴向位移,产生缝隙,从而导致海水沿缝隙进入水密电缆组件,引起密封失效。

影响水密电缆橡胶护套与金属接头硫化粘接性能的主要因素有:硫化工艺条件、金属表面处理、胶粘剂的选择、使用时的受力情况、环境介质对硫化部位的影响等方面。为预防橡胶硫化粘接密封失效,水密电连接器使用前应检查其主要密封部位是否有裂纹、开胶、老化失效等外观缺陷,使用过程中避免反复弯折。

(4)电缆护套渗水

水密电缆组件中,橡胶护套是防止水分子进入电缆内部的屏障,随着使用时间的增加,在压力、温度等条件的作用下,水分子通过水密电缆护套进入电缆内部,引起水密电缆组件密封失效。

护套的主体材料通常采用聚氨酯、氯磺化聚乙烯橡胶、氯丁橡胶等。聚氨酯强度高、耐油、抗弯曲、耐疲劳、耐臭氧性能好,但是电性能不佳,耐老化性能差,吸水率大于氯磺化聚乙烯橡胶和氯丁橡胶。氯磺化聚乙烯橡胶和氯丁橡胶具有水密性能好、与金属粘合力大、耐酸碱等化学试剂、加工性能优异等优点,是非常重要的电缆护套胶料主体材料。电缆护套的透水性取决于其自身的分子结构和化学组成,当高聚物中含有亲水性基团时,就会增加水在高聚物中的溶解度,从而增大了水的渗透性。同时外界温度、压力的增大会加速水分子的渗透。

水密电缆按照密封方式分为横向和纵向两种。纵向水密电缆利用阻水胶水或发泡阻水带,在护套破损的情况下,延缓水在电缆内部流动的速度,提高设备使用的可靠性。为了提高水密电缆组件的水密性能、提高使用寿命,应尽可能采用纵向水密电缆,护套采用橡胶类材料,在条件允许的情况下,尽量增加护套的厚度。

3 结论

水声换能器所使用水密电缆组件的密封形式中,填料函机械密封稳定性较差,在实际应用中逐渐减少;橡胶硫化密封是一种新技术产品,能够进行水下拆卸和连接,特别在深水条件具有很大优势,国外同类产品已得到广泛应用,目前国内正在大力研发这类型的产品;机械与橡胶硫化混合式密封技术成熟,性能稳定可靠,是目前使用最多的产品类型。

水密电缆组件的失效原因中密封失效占比很大。引起密封失效的主要原因有金属腐蚀、O型密封圈失效、橡胶硫化接合处失效和电缆护套渗水,本文针对不同的失效模式提出了相应的预防和改进措施,可在工程应用中提高组件甚至系统的可靠性。