典型平板玻璃厂减排技术集成与案例分析

2021-01-13王明铭张忠伦辛志军

王明铭 张忠伦,2* 辛志军

(1中国建筑材料科学研究总院有限公司,北京 100024;

2中建材科创新技术研究院(山东)有限公司,山东 枣庄 277116)

0 前言

平板玻璃行业是我国重要的基础建材产业之一,具有高能耗、重污染的特点,多分布于人口密集、需求量较大的地区,其中京津冀及周边城市在全国的产能占比就近30%。虽平板玻璃行业经济体量小、大气污染物排放总量不高,但鉴于其“500公里”分布特征,对京津冀区域内的大气环境污染治理影响不容忽视[1]。因此,应深入推进该区域的玻璃行业大气污染防治工作。

自2018年10月1日起,京津冀大气污染传输通道“2+26”城市区域内开始全面执行包括平板玻璃、陶瓷、砖瓦等工业在内的大气污染特别排放限值要求。为实现预期的大气污染治理攻坚目标,2019年中国建筑玻璃与工业玻璃协会制定发布了《平板玻璃行业大气污染防治攻坚战实施方案》,旨在通过一系列去产能、补短板、调结构政策措施和节能减排新技术,全面提高该行业的节能减排水平,确保在产平板玻璃生产线达标比例达到100%[2]。据“建材领域大气污染治理及调控政策研究”项目组调研发现,目前平板玻璃行业已能成熟运用除尘、脱硫、脱硝组合优化技术,NOx排放浓度可控制在150~200mg/m3,SO2排放浓度控制在200mg/m3以下,颗粒物浓度控制在30mg/m3以下,京津冀区域内的平板玻璃生产线基本能达到排放限值要求[3]。本文就京津冀“2+26”城市区域内某550t/d浮法玻璃熔窑烟气治理案例进行分析,深入剖析该玻璃熔窑的烟气脱硝脱硫除尘一体化工艺流程和技术特点,以期对推广应用先进适用减排产业技术和开展平板玻璃行业大气污染治理工作提供参考。

1 玻璃窑炉烟气特性

平板玻璃的烟气主要产生于配料、物料熔化和玻璃成型过程,包括烟尘、SO2和NOx三类废气。因使用的重油、石油焦粉、煤制气、天然气燃料特性不同,以及生产原料的复杂性,导致玻璃熔窑烟气特性存在一定的差异。其中,玻璃窑炉烟气中NOx主要来源于原料中少量硝酸盐的分解、燃料中含氮物质的燃烧和助燃空气中氮被氧化;SO2则是由燃料燃烧产物和玻璃原料分解物两部分构成;废气中的粉尘主要由硫酸钠盐(Na2SO4)在高温熔化玻璃表面气相升华而来。此外,即使以天然气作为燃料,烟气中也有一定浓度的硫氧化物(SO3气体)。在特定温度下(200℃~500℃),从高温冷却下来的Na2SO4与废气中的气态SO3反应后会产生具有高度腐蚀性和粘性的粉尘。

《玻璃制造业污染防治可行技术指南》(HJ 2305-2018)中描述了平板玻璃及浮法工艺生产平板显示玻璃的工艺流程及烟气污染物产生节点(见图1)[4-8]。

图1 平板玻璃及浮法工艺生产平板显示玻璃的工艺流程及烟气产生节点Fig.1 Technical process and smoke generation node of plate glass and fl at panel display glass by fl oat process

2 大气污染物治理技术路线

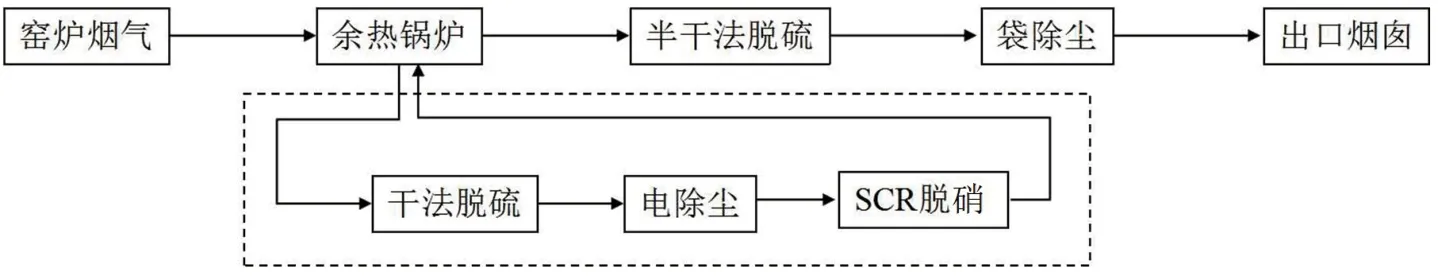

该典型平板玻璃窑炉主要采用了选择性催化还原(SCR)脱硝技术、循环半干法(RSDA)脱硫技术、高温电除尘器(ESP)和袋式除尘器技术进行净化处理,具体工艺流程如图2所示。

由于玻璃窑炉烟气中的粉尘具有很强的粘性,在电除尘和SCR脱硝处置前,需在脱硫塔中喷射生石灰进行烟气干法脱硫调质,在脱硫塔下游加装ESP除尘器进行收尘。来自余热锅炉高温段的原烟气通过干法脱硫工艺和ESP后,进入SCR脱硝系统的烟气管道与喷入的氨水混合均匀,混合烟气再进入SCR反应器中进行氧化还原反应,使烟气中的NOx与NH3发生反应生成N2和H2O,以上就是除尘、脱硫、脱硝的过程。脱硝后的烟气再进入余热锅炉继续余热利用,低温烟气进入反应器底部,经RSDA半干法脱硫系统发生脱硫反应后,进入袋式除尘器进行除尘,最终由引风机经烟囱排入大气,从而实现余热发电和脱硝、脱硫、除尘一体化的烟气治理[9-10]。

2.1 高温电除尘技术

经烟气干法脱硫调质后,带粉尘的烟气进入静电除尘器。在静电除尘器中,烟尘从烟气中分离出来,烟气经电除尘处理后烟尘浓度可以迅速降低到50mg/Nm3以下,且该灰尘性质大大改善,不会对后续脱硝反应器的催化剂造成恶劣影响。除去的烟尘收集在静电除尘装置的料斗中,由输送机运出除尘器至大的收集袋外运。该高温电除尘器是特别根据高温烟气的特性而开发的,能耐受400℃的高温,可以在320℃~350℃之间保持正常运行。使用400mm极间距的电除尘能够大大避免通道内带粘性气体尘埃桥接,除尘效率超过99%,可有力保障后续脱硝系统的稳定运行。目前,高温电除尘器在玻璃熔窑中被成功应用,运行状况良好,整体性能稳定[11-13]。

2.2 选择性催化还原(SCR)脱硝系统

在玻璃生产过程中,玻璃窑排放烟气含一定量的NOx,需要进行烟气脱硝处理,以满足国家环保要求及当地总量减排指标要求,经综合考虑,选用脱硝效率最高的选择性催化还原法(SCR)脱硝工艺。根据SCR反应器工作环境不同,目前主要有高尘、低尘和尾部布置三种方式。该SCR脱硝工艺采用的是低尘布置,SCR反应器布置在除尘器之后。烟气中飞灰含量大幅降低,一并消纳掉玻璃窑炉烟气中的氧化钠和氧化钾等碱金属,有益于催化剂寿命的延长[14]。

催化剂反应器、还原剂制备部分、氨喷射部分及相关测试控制部分构成了整个SCR脱硝系统,脱硝效率超过90%,催化剂的正常使用寿命达到24000h,脱硝效果十分稳定。具体工艺流程如下:选用20%的氨水,罐车将运来的氨水输送到氨水储罐中,由计量分配装置调节氨水的输送量。同时,控制喷枪的压缩空气量,将氨水送入反应器内,在催化剂的作用下加速NH3和NOx反应生成N2和H2O,从而实现除去NOx的目的。为了减少SCR脱硝过程中NH3逃逸,采取了以下基本措施:安装了氨逃逸在线监测系统,合理选择温度窗口和喷射点,通过减少氨水溶液的用量来减少逃逸的氨,同时通过设计优选NH3·H2O-SCR系统的喷射策略,保证氨水溶液与烟气混合充分反应。

2.3 循环半干法烟气(RSDA)脱硫系统

该烟气脱硫系统主要由石灰浆液制备系统、旋转喷雾干燥吸收系统和除尘系统三部分组成。具体工艺流程如下:将石灰粉送至石灰熟化池,加水稀释成25%的石灰液,并流至石灰浆液储罐进行储存;熟石灰浆液通过石灰液输液泵送至吸收塔顶部的旋转雾化器,在雾化轮接近10000rpm的高速旋转作用下,浆液被雾化成数以亿计50μm的雾滴;未经处理的热烟气通过气体分布器进入吸收塔后,立即与呈碱性的吸收剂雾滴接触,颗粒反应界面不断摩擦、碰撞更新,气固间传热、传质反应强烈,烟气中的酸性成分被吸收,同时雾滴的水分被蒸发,变成干燥的脱硫产物;这些产物仅有少量直接从吸收塔底部排出,大部分随烟气进入吸收塔后的除尘器内被收集,通过机械或气力方式输送;经布袋除尘器高效除尘后,洁净的烟气经烟囱排入大气。RSDA脱硫技术作为半干法脱硫技术的一种,以熟石灰作为脱硫剂,吸收剂利用率高,脱硫效率达到90%以上,后置布袋除尘器能满足出口粉尘浓度小于50mg/m3的要求[15]。

图2 脱硫脱硝除尘工艺一体化技术路线Fig.2 Desulfurization-denitration-dust removal integrated technology route

2.4 烟气减排系统运行结果分析

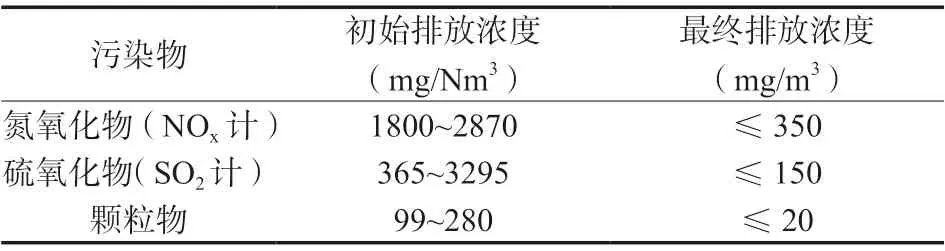

此平板玻璃窑炉烟气治理采用了“余热锅炉+干法脱硫+高温电除尘+SCR脱硝+RSDA半干法脱硫+袋除尘”的配置,将高温电除尘技术、长袋脉冲袋式除尘技术、干法脱硫技术、RSDA半干法脱硫技术、SCR脱硝技术集成,使烟气中的NOx、SO2和颗粒物排放浓度大大降低,出口废气排放检测结果良好(见表1),并低于《平板玻璃工业大气污染物排放标准》(GB 26453-2011)的排放特别限值要求[16]。由此可见,该技术路线对平板玻璃窑炉烟气治理在大气污染物减排方面具有显著效果。

表1 平板玻璃窑炉烟气排放情况 Tab.1 Plate glass kiln flue gas emission behaviour

3 结论

通过对京津冀地区某典型平板玻璃窑炉的脱硫脱硝除尘一体化技术的分析,其采用的SCR脱硝+RSDA脱硫系统使该生产线的NOx、SO2和颗粒物排放浓度大大降低,满足国家关于平板玻璃工业大气污染物排放标准的排放限值要求,具有良好的环境效益。整个系统的脱硫脱硝除尘效率高达90%以上,技术先进,运行稳定,宜在平板玻璃行业大范围推广使用。