机器人视觉在数控加工中心的应用研究

2021-01-13廖琼章

廖琼章

(广西现代职业技术学院,广西 河池547000)

将机器人视觉技术运用于数控加工中心,能够降低人工生产成本,视觉传达技术为机器生产提供了一双眼睛,可精准定位,避免操作过程中出现失误。

1 视觉传感系统原理

机器人视觉是目前很多领域中运用的重要技术之一,在数控加工机床中也所有运用,机器人视觉系统具有多项技术模块,包括无线通信模块、无线传感器模块、无线ccd相机。能够利用类似于人体眼睛的视觉辨识系统进行物体判断,并通过相机拍照功能进行物体相关信息的图像采集,建立数据化的图像分析与处理方式,以此辨识目标物体。机器人视觉技术运用属于自动化技术的重要构成部分,包括控制系统、摄像机等体系,能够代替人工生产方式,以此实现生产线上操作,代替人工的部分作业。ARM处理器可收集无线传感器收集到的一些信号,并据此信号而做出相应决策,将其传递给机器人,机器人在作业过程中可进行相应定位与导航[1]。

2 通信技术

运用Zigbee作为机器人与数控机床间之间连接的通信技术,ZigBee无线网络技术按照IEEE 802.15.4标准进行,运用优势明显,复杂程度较低,使用功耗较低,可降低成本,源距较短。实际使用中ZigBee技术的抗干扰能力较强,可以在数控机床与机器人之间建立相应的通讯方式,可通过3G模块、GPRS建立工作空间中的无线通信方式[2]。

通过建立中部节点方式建立存储器、ARM处理器,具有较强的存储空间与强大的数据存储与处理能力,可为数控机床的运行优化程序。机器人可对数控机床运行建立相应的处理程序,并及时调试运行程序。在完成系统调试之后,可把调试结果发送给机器人,而不直接将数据传递给个人数字设备或者个人电脑等监控器。通信系统运行过程中建立星型拓扑结构方式,该通信体系中设置了外围节点,包括监控电脑或者个人数字设备等。

3 机器人视觉系统的智能控制技术

3.1 软件设计

软件设计过程中要求建立与软件运行相契合的程序模块,由此使得机器人作业过程中具有清晰明了的使用条例,后期运行中一旦出现问题能够及时识别与并修改。MOTOMAN—MH50II机器人运行过程中共建立了13种运行程序。

3.2 现场布局

此次实验组合运用了数控机床、机器人视觉传感系统,并通过1台机器人对6台机床建立自动化上下料作业,数控机床型号为新浙NMC-50V型数控加工中心,对数控机床建立了自动化操作方式。在轨道中安装1台MOTOMAN—MH50II机器人,机器人具有夹具与气动滑台,在滑台上安装上料托盘,在气动滑台与数控加工中心之间建立通信体系。可实现上料与下料作业,可将其运用于不同规格直径工件操作之中,抓取较为牢固与稳定,便于及时维修与更换。摄像头分辨率2048×1536,运用MV一3000UC工业摄像机,可将曝光时间控制在一定限度内[3]。

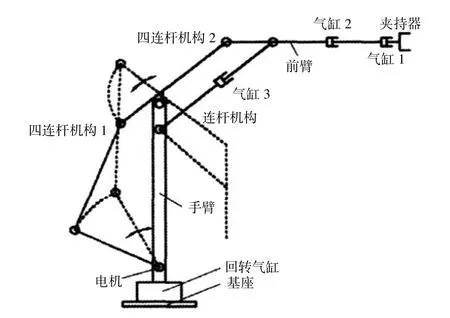

3.3 机器人结构设计

数控机床中机器人包括运动平台、执行结构。执行机构包括柔性夹持器、双四杆机构联动机制,在运用过程中实现了无运动盲区。机器人结构包括前臂、夹持器、手臂及运行基础,运行中通过双四杆机构连接前臂、手臂,由此在机器人作业过程中实现有效的动力传输。电机运行动力由前臂提供,执行机构运行中重心偏低,通过机器人视觉系统的运用使得作业过程具有良好的平衡性。四连杆机构可有效调整气缸的连杆长度,由此在垂直平面上存在旋转角[4]。见图1。

图1 机器人结构简图

这种结构可显著提升夹持器的作业范围。回转式气缸的设计可使执行结构在作业过程中旋转,由此在作业过程中可通过夹持器建立无盲区运动方式。夹持器运用中可实现灵活运动,作业过程中运用多种形式的刀具与工件,以此优化机器人的功能,提升其实际应用领域。

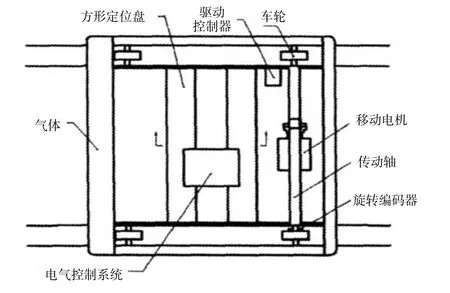

运动平台包括导轨、旋转编码器、电气控制系统、副定位器、车体、车轮、电机、驱动控制器等,在导轨上安装车体,由框架结构组成。轨道外侧的轮缘可为车体的高速运行提供保证。要求在低速轮上安装活套张紧辊,在车体内安装电气控制系统,通过钢丝绳进行连接。ARM处理器的运用可实现作业中的精准定位与导航,在控制系统中融入视觉技术、嵌入技术等,视觉控制系统运行中能够对数控机床的实际运行情况进行智能判断与分析。

3.4 机械结构设计

(1)滑台采用启动控制方式,以此进行运送零件的滑轨设计,气动滑轨两端分别连接借口部位与料仓,在滑轨中放置上料托盘,通过气缸进行驱动,使得滑轨进行往复运动。

(2)结合毛坯的形状,数控加工机床中设置相应凹槽,并将其放置在相应位置。

(3)在上料作业过程中,要求机器人的作业范围可控,保证机器人能够抓取托盘中的工件与毛坯,同时将其传送至相应的区域。

(4)在机器人第六轴末端安装机器人手爪,目前运用中常见的为V型槽平行手动式设计方式,运用优势为能够更为便捷地抓取长方体与圆柱形两种主要形状的毛坯。在设计中要求在手爪上粘贴胶带,以此使得抓握作业中具有较强的摩擦力,作业进行中能够牢固抓取工件[5]。

(5)确保数控机床安全门运行状态较为稳定,在使用过程中能够节约成本。因此,在设计过程中并未在安全门上进行自动化改造,而是采用机器人来控制门把手。对安全门的打开与关闭状态通过手爪实现。

(6)机器人传动系统设计过程中要求设计合理的启动结构,此次系统运行中构建了三个执行机构气缸进行驱动。包括滑轨的驱动气缸、驱动气缸、机器人手爪运动的驱动气缸,由此通过三个气缸的联合作用而实现良好的联动效果。

图2 机械结构设计图

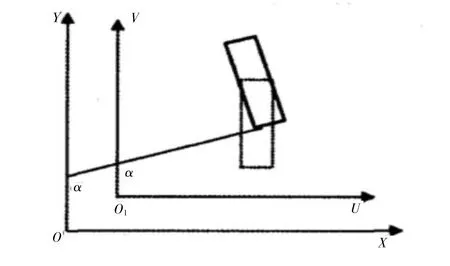

3.5 标定的实现

设计过程中要求研究机器人与图像坐标之间的关系,可通过机器人视觉获知目标图像的信息,并对信息建立计算方式,从而获得目标图像的基本位置信息。本次研究中机器人抓取工件规格φ63 mm×380 mm棒料。研究中需要获得目标工件绕z轴的旋转角度α,以及x、y方向的偏移距离。获得的目标坐标如图3所示。

图3 世界坐标与图像坐标关系

如图3,图像坐标为O1UV,世界坐标为OXY。世界坐标、图像坐标两者方向一致,并得出图像坐标系中的标准位置,实现对目标工件的精准定位。运行中,在机器人的末端抓取夹具并在运算下将其移动时,相机能够及时拍照,将收集到的信号传递给视觉系统,软件可运用算法对图像进行计算,提取图像中的特征信息,并进行图像预处理,可将边缘提取剂中心位置识别。

运行中首先让机器人回料待位,在毛坯料放入上料托盘规定位置之后,启动机器人,通过移动托盘滑轨将毛坯料移动至相应位置,并抓取上料托盘中的零件毛坯,并将其移动至机床工作台之中,此时在设定程序运行下气动卡盘自动装夹毛坯,关闭机器人,此时机床安全门关闭,并启动零件加工数控程序。

加工完零件之后,打开机床安全床,此时可自动松开机床装夹卡盘。机器人可取出加工完的零件,并将运送至相应区域,放置于上料托盘之中。机器人作业之后会进入下一个位置,如此作业中重复该动作,对下一步零部件进行相应操作,由此而完成托盘中所有零件毛坯的加工。滑轨将上料托盘移送至最初区域,并移送出生产的零件,而将需要加工的毛坯运送出去进行下一步操作,最终将全部的毛坯加工为零件。由此而在数控加工中进行相应的作业。机器人视觉技术在数控加工中的应用效果良好。

4 结束语

数控加工技术目前大量运用了自动化技术,机器人视觉技术的运用使得自动化系统如虎添翼,机器人视觉技术运行过程中要求具有较快的运行效率与速度,目前运行中对精度、柔性以及功能的要求也在逐渐提高。机器人视觉技术在数控机床应用中要求加强核心技术的研发,掌握自动化加工技术中的关键技术,以此促进数控加工技术的不断发展,提升运行效率。