基于位置式PID温控系统设计

2021-01-13刘吉名白小峰何世安

刘吉名 ,白小峰,何世安

(中国电子科技集团公司第十六研究所,安徽省热管理技术工程实验室,合肥 230088)

引言

液冷源是为电子设备提供高稳定性冷却液的设备。对于电子设备的正常散热起到关键的作用。而高精度,高稳定的控制系统是液冷源的核心部份,主要根据设定供液温度的需求,控制压缩机、风机、阀件等被控对象,并且实时采集系统的供液温度、供液流量和供液压力等参数,同时对设备实时调节和处理报警信息。

本文提出采用32位单片机[1]STM32F103RBT6作为主控芯片,CPU运行主频可达到72 MHz。芯片内置16通道的12位逐渐逼近型模拟数字转换器,转换时间可以达到1.17 μs。采用PT100 RTD处理电路,通过三线制补偿测量温度系统,能有效避免恶劣工业环境下常见的接地环路干扰问题。

采用的位置式PID控制算法,执行器的动作位置与其输入信号呈一一对应的关系,实时跟踪供液温度,准确快速调节电加热功率和压缩机的能量投入。

1 系统整体结构设计

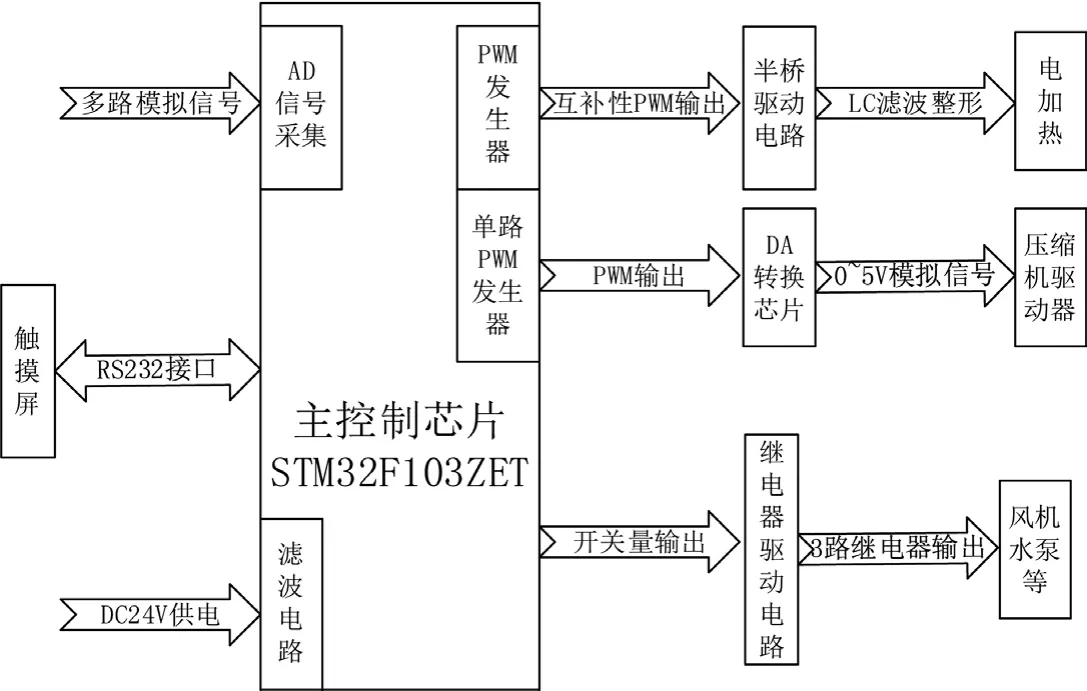

为了满足对温度信号进行同步采集的要求,使用STM32F103RBT6作为主控芯片进行数据采集和数据处理[2],信号采集系统主要由主控芯片,电阻电容组成的复位电路、信号采集电路,电加热器控制电路、模拟信号产生电路,UART通信电路,继电器控制电路等部分构成,系统原理框图如图1所示。

现场模拟信号温度、压力和流量数据,通过模拟信号隔离器进入单片机模拟信号输入口。各路信号分别需要放大,滤波进行信号调理,放大后的数据进入单片机的A/D进行模数转换[3],转换后的数据,通过串行接口传输到触摸屏显示,同时接收来自触摸屏实时控制指令,由程序进行实时控制电加热和压缩机,从而实现温度调节[4],通过控制继电器的开关,给水泵、风机等负载加电或者去电。

控制系统采用PID闭环控制方式[5],对于温度控制系统来说,将温度设定值与温度传感器实时测量信号比较得到偏差e,对u进行运算得到PWM信号占空比调节量u,进一步通过转换为模拟电压信号,加载到加热器两端,从而控制加热功率。PID原理图如图2所示。

2 系统硬件设计

2.1 STM32F103外围电路设计

STM32F103外围电路中采用有源晶振,应用电路简单,信号抗干扰能力强,电路工作稳定。

设计两路RS232串口电路,使用串口1进行单片机程序烧写。主控芯片供电采用3.3 V电源供电,模拟电源和数字电源之间,采用滤波器相连接,将电源正极和负极分别隔离,并且电源供电管脚增加滤波电容。

采用微功耗、高精度电压基准芯片ADR3433为模数转换参考电源,保证ADC的数据不会因为电源供电浮动,增加转换后的数据噪声。

2.2 温度采集与调理电路

温度采集电路适用三线制或者四线制PT100温度传感器,使用MAX6126恒压源芯片输出2.5 V直流恒定电压,采用OPA4340仪表放大器[6]组成信号调理电路,完成信号放大、滤波后,输入到单片机模数转换器,单片机软件处理出满足系统需求的精度数据。电路图如图3所示。

温度采集电路工作原理:该电路采用基准恒压MAX6126输出恒定电压信号2.5 V和轨到轨放大器OPA4340,基准电压经过放大器U4C的缓冲和增强作用,输入到电阻R14和R22分压网络和放大器U4A产生1.1 mA的恒流源,进一步输出到温度传感器,当温度变化时引起测温电阻的变化,进一步输入到U4B的同相输入端的电压也将会变化,调整电阻R16、R23、R24、、R32、R33阻值大小,ADC输入电压的范围的为0.1~3.2 V,其输出级接入RC滤波电路,用于降低带外的噪声干扰。电路设计了放大器U4D,可以消除PT100引线上的阻抗。其中分压网络中的电阻R14,R22以及放大器放大倍数调整电阻R16、R23、R24、、R32、R33均采用低温漂,精度为0.1 %的高精度电阻,保证电压放大的线性度和稳定性[7]。

图1 系统原理框图

图2 PID原理框图

由于液冷源供液温度范围为10~30 ℃之间,STM32集成的12位AD转换器。分辨率为4 096。为了提高温度采集精度,将通过调整温度信号调理电路的放大倍数,温度测量范围:0~100 ℃,对于到12位AD的分辨率,可以测量的最小温度变化范围:100/4 096=0.02 ℃。而系统需要控温精度在±0.5℃,温度采集精度满足控温需求。

2.3 负载电加热控制

液冷源系统中,使用负载电加热与压缩机制冷做热对抗的方式提高供液温度稳定性。

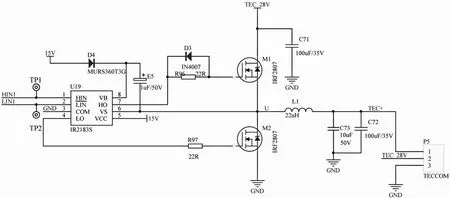

采用半桥电路形式[8]实现电加热控制,设计中引入滤波电路实现了PWM波形转换为直流电压信号和幅值可调。采用IR2183S芯片作为功率管驱动芯片,N沟道MOSFET功率管IRF2807,最大可以输出75 V、电流5 A的功率。采用位置式PID算法,控制、调节PWM输出占空比,进一步转化成电加热两端的电压幅值变化,实现温度精确控制[9],电路如图4所示。

负载风机,水泵供电采用控制继电器实现加电和去电。

图3 温度采集电路原理图

图4 电加热控制原理图

3 系统软件设计

3.1 系统主程序设计

单片机控制软件控制模拟转换开关实现多路模拟量采集、位置式PID算法、传感器断路检测、温度超标预警、电加热精确控制、与触摸屏数据交互等多项任务,程序控制采用时间片轮询架构,避免多个任务执行中的CPU堵塞和程序死循环情况的出现。

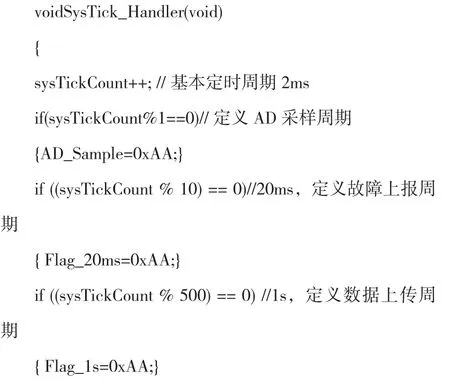

引入Cortex-M3内核部分封装的滴答定时器,Sys-Tick在中断服务程序里,根据单个程序的执行时间,系统判断并实行任务。

软件配置将STM32工作主频为72 MHz,滴答定时器定时基准周期为2 ms,根据任务周期分别分配2 ms,20 ms,1 s等运行周期。程序段如下所示。

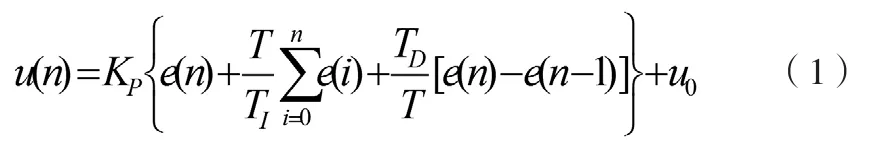

3.2 位置式PID算法设计

位置型PID控制算法[10],适用于不带积分元件的执行器,执行器的运动位置与输入信号呈一一对应的关系。控制器根据第n次被控变量采样结果与设定值之间的偏差e(n)计算出第n次采样之后所输出的控制变量。位置式PID控制算法的数学表达式[11]为:

式中:

u(n-1)—第n-1次采样之后所输出的控制变量。第n次采样之后执行器的运动位置由控制变量u(n)的值决定。

由于被控对象涉及电加热管和压缩机的输出功率,控温原理:如果实际供液温度正向偏离目标值较大,提高压缩机的输出功率(制冷量),使温度快速降低至目标值附近,降低压缩机的输出功率,保持恒定的制冷量输出,同时运行电加热控温程序,调节电加热两端的输入电压。进一步达到热平衡的目的。

位置式PID计算程序如下:

4 结论

本文主要从硬件设计和软件设计两个方面,介绍了基于位置式PID算法的高精度温控系统。温度系统采集范围:0~100 ℃,控温测量范围:0~30 ℃,采用STM32单片机集成的12位AD,满足高精度数据采集分辨率的要求,单片机自身集成PWM发生器结合PID算法,实现了数字式的PID控制器,实现了电加热的精确控温,提高了温度控制的稳定性。通过测试可以得出,信号采集准确,控温精度高和稳定性较强,满足了0.5 ℃的控温要求。