采油树背压阀新型带压取送一体化工具研制与应用

2021-01-13万宏春李艳飞

万宏春,李艳飞,孙 旭

(1. 中海油能源发展股份有限公司上海工程技术公司 上海 200335;2. 中海石油(中国)有限公司上海分公司,上海 200335)

采油树背压阀通过送取工具被安装在油管挂中[1],将整个流通通道截断,达到安全控制油管内流体压力的目的。背压阀通常可用于采油树整体试压、临时封井、更换采油树阀门等工作。

目前,背压阀取送工具分为带压取送工具和不带压取送工具两种[2]。根据现场使用经验总结,常规背压阀带压取送工具存在以下两大缺点。

一是:常规带压取送工具结构设计操作窗,在操作窗内使用摩擦扳手对提升杆进行转动,由于操作窗空间狭小,提升杆属于特殊材质,外表面为光滑密封面,采用摩擦扳手对提升杆进行转动时,常出现摩擦扳手打滑、操作不便等现象,仅靠摩擦扳手无法实现大扭矩的传递,耗时费力;若遇背压阀与油管挂螺纹连接较紧的情况,甚至造成摩擦扳手断裂的情况发生。且因常规带压取送工具设计了操作窗,工具长度较长,导致操作窗离地面位置较高,不方便工作人员操作,存在安全隐患。

二是:常规背压阀取送工具头分别设置,都是相互独立的两个部件,取送背压阀时需要更换不同的工具,尤其当新人操作时,容易将送入和取出工具头混淆。送入背压阀时采用送入头,背压阀送入安装完成后,需要拆卸送入头,更换为取出头,才能再次取出背压阀,现场拆卸安装极不方便,影响现场作业进度。且常规背压阀送入头只依靠两个弹珠和背压阀固定,下放过程中可能会出现背压阀脱落的情况,极大增加井控风险。

1 新型带压取送一体化工具结构及工作原理

针对常规背压阀带压取送工具在实际使用过程中出现的一些问题,设计了一套新型带压取送一体化工具[3],主要包括新型带压取送装置及取送一体工具。

1.1 新型带压取送装置结构及原理

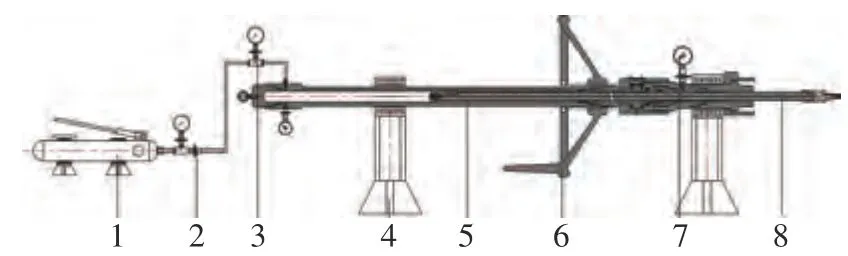

新型背压阀带压取送装置主要包括:防喷盒堵头、进压管线、防喷管、限位键、提升杆、手轮、旋转头、密封单元、压力监测表、转换接头和背压阀取送头(图1)。

该工具结构原理为:通过转换接头与采油树帽相连接,采用手压泵对防喷管顶端进压管线打压,在压差作用下,提升杆向下伸出,提升杆靠限位键与防喷管内凹槽滑动连接,打压将提升杆送至油管挂底端之后。手轮转动防喷管,防喷管连接提升杆,带动提升杆一起旋转,从而带动下部取送一体工具及背压阀跟着转动,对背压阀进行取送。

新型带压取送装置旋转头与转换接头采用轴承进行连接[4],旋转头带动防喷管可在转换接头内自由旋转。通过采用两组密封单元将旋转头旋转机构进行压力隔绝,保证提升杆在上下移动时压力不窜至旋转头内部。设计上下两组压力表,用以观察井内压力及防喷管内压力,确保在带压作业过程中上下压力平衡。

该新型带压取送装置技术特点在于采用旋转头及手轮代替操作窗及摩擦扳手,使用过程中手轮转动提升杆,提升杆与手轮之间靠限位键来连接,靠转动手轮可以传递更大的扭矩,在背压阀与油管挂连接扣较为紧密时,取出背压阀时效果更好。新型带压取送装置取消了操作窗,工具在长度设计上进行了缩短,带压取送装置连接采油树帽之后,操作手轮离地面更近,更利于工作人员进行操作,安全性更强。

1.2 取送一体工具结构及原理

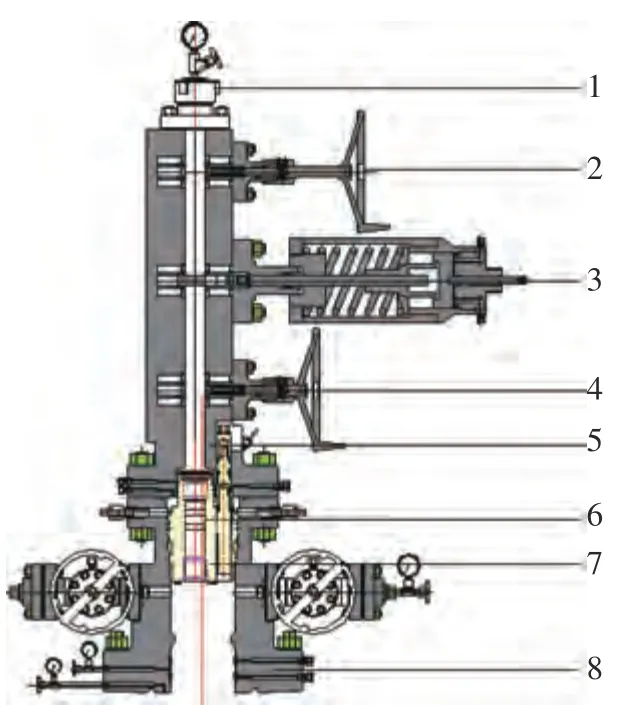

新型背压阀取送一体工具结构主要包括:取送一体工具本体、圆柱销、止动螺钉、螺纹滑块、底部接头等(图2)。

图2 新型背压阀取送一体化工具头

取送一体工具本体分为前端、中部及尾端,前端设置上接头,前端侧面设置螺纹滑块,螺纹滑块可在前端侧面上自由滑动,在螺纹滑块上设置键,键设置在螺纹滑块外部边缘,且键与螺纹滑块滑动连接。上接头套接在前端,在上接头侧面设置销钉将上接头与前端予以固定。在本体中部设置突出部,中部与突出部通过圆柱销插接固定,圆柱销与突出部通过止动螺钉固定。在前端侧面前部设置垂直于其长度方向的通孔,在通孔内设置弹珠,弹珠设置两组,两组弹珠之间设置弹簧,在螺纹滑块的内表面前部上设置凹槽,凹槽的大小与弹珠相匹配,当螺纹滑块运动至弹珠处,弹珠卡入螺纹滑块设置的凹槽内,将螺纹滑块予以固定。

该工具结构原理为:

(1)送入背压阀时,将取送一体工具插入背压阀,使螺纹滑块螺纹和背压阀内部螺纹相连,正转取送一体工具,螺纹滑块螺纹旋入背压阀内螺纹上,当螺纹上紧后,推压取送一体工具或背压阀,选择最佳位置,将螺纹滑块和取送一体工具本体上的弹珠固定,并且使取送一体工具圆销柱插入背压阀本体的U 型槽中,这样转动取送一体工具就可以带动背压阀一起旋转,将背压阀安装到油管挂内。

(2)取出背压阀时,无需更换工具接头,将取送一体工具插入背压阀,顺时针旋转新型带压取送装置手轮,由于背压阀外螺纹为反扣,继续正转取出背压阀。

该取送一体工具将常规背压阀取、送工具头集成一体,既可用于背压阀的送入,也可用于背压阀的取出。在整个送入、取出背压阀作业过程中,现场只需一次安装,无需拆卸更换,减少现场工作量,加快现场作业进度。且在背压阀送入时,取送一体工具和背压阀通过螺纹连接,避免背压阀在取送过程中脱落的风险,增加井控安全。

2 室内性能评价测试

测试新型带压取送装置与采油树帽连接匹配良好,取送一体化工具与背压阀连接匹配可靠,销钉安装准确;测量带压取送装置、提升杆、取送一体工具内外径、长度等关键数据。室内进行新型带压取送装置上下密封单元压力测试试验、提升杆伸缩试验、带压工况下背压阀送入和取出试验。

2.1 新型带压取送装置压力测试试验

试验流程:将新型带压取送装置一端转化接头与盲板进行连接,同时在盲板法兰另一端连接6.35 mm 液压控制管线,液压控制管线和68.95 MPa 手压泵进行连接(图3)。

图3 压力测试示例图

试验步骤:通过手压泵进行打压,在压力3.45、6.89、20.68、34.47 MPa 工况下,关闭截止阀,观察2 号、3 号压力监测表压力变化及工具外端有无气体泄漏现象。

试验结果:通过反复三次实验,2 号及3 号压力表压力稳定,证明该带压取送装置下单元密封性能可靠(表1)。

表1 压力测试表

2.2 新型带压取送装置提升杆伸缩试验

试验流程:将新型带压取送装置用两台支撑架夹装平稳,在防喷管顶端连接6.35 mm 液压控制管线,液压控制管线和68.95 MPa 手压泵进行连接(图4)。

试验步骤:通过手压泵打压,观察提升杆从带压取送装置伸出情况、提升杆推到底部后,继续打压至3.45、6.89、20.68、34.47 MPa 压力下,观察1 号、2 号压力监测表压力变化情况及工具外端是否有气体泄漏。带压工况下转动手轮,观察手轮及提升杆转动情况。

试验结果:

图4 提升杆伸缩测试示例图

(1)采用手压泵,需要10 min 左右将防喷管充满液压油,继续打压至1.38 MPa 左右,提升杆从防喷管中开始移动,提升杆从开始移动到全部伸出累计需要5 min,提升杆从取送装置推出的总位移为210 mm(表2)。

表2 提升杆伸缩位移测试表

(2)提升杆推至底端后,继续打压,压力能够稳定,且在6.89、20.68、34.47 MPa 压力工况下可以顺利转动手轮,手轮转动期间,提升杆随着手轮一起转动。在全程打压过程中,工具外端未见任何气体泄漏。通过反复三次实验,手轮转动过程平稳,新型带压取送装置上密封单元能满足34.47 MPa 压力要求(表3)。

表3 压力测试表

2.3 带压工况下送入、取出背压阀试验

试验流程:将采油树与油管四通连接[5],油管四通底部安装盲板法兰,油管四通内安装油管挂,通过氮气泵,向采油树及油管四通内注入20.68 MPa 氮气气压,试压合格(图5)。

图5 取送背压阀测试示例图

试验步骤:

关闭采油树清蜡阀:通过采油树帽泄压口卸掉清蜡阀以上压力,拆卸采油树帽,将新型带压取送装置连接至采油树帽,从下到上,依次为背压阀、取送一体工具和提升杆。

送入背压阀试验:缓慢打开清蜡阀,充压至新型带压取送装置下部密封单元,稳压15 min 后,从防喷管顶部连接管线打压至20.68 MPa,保持提升杆上下压力平衡,继续缓慢打压送提升杆到油管挂内,确认到位后,反转带压取送装置手轮,将背压阀旋至油管挂内上紧扣,继续反转退出取送一体工具。

取出背压阀试验:关闭清蜡阀,卸掉清蜡阀以上压力,拆卸新型带压取送装置,检查取送一体工具,确认一切正常后,将带压取送装置再次连接至采油树帽。缓慢打开清蜡阀,充压至新型带压取送装置下部密封单元,稳压15 min 后,从防喷管顶部连接管线打压至20.68 MPa,保持提升杆上下压力平衡,继续缓慢打压送提升杆到油管挂内,确认到位后,直接正转带压取送装置手轮,取出背压阀。

试验结果:通过反复试验,得出以下结论。

(1)新型带压取送一体化工具能够顺利将背压阀送入油管挂内,期间带压取送装置工具外端无气体泄漏,在实际操作过程中,手轮转动方便,且由于工具长度缩短,手轮更靠近地面,工作人员操作更加方便。

(2)在带压20.68 MPa 压力情况下,新型背压阀取送一体化工具能够顺利将背压阀从油管挂中取出,操作过程简便,无异常情况发生(表4)。

表4 取送背压阀

3 现场应用及效果评价

3.1 应用井基本数据

海上油气田某区块D6 井为一口生产气井[6],油压20.68 MPa 左右,在油气生产期间发现采油树手动主阀内漏,需要更换采油树手动主阀,需要使用带压取送工具进行取送背压阀。该生产井井口装置结构如图6 所示,为一口气井,采油树及油管四通压力等级34.47 MPa,油管挂内带螺纹。

图6 井口装置示意图

3.2 应用过程

新型带压取送一体化工具取送背压阀操作程序和常规取送背压阀操作程序基本类似。

1、背压阀送入程序:

(1)将提升杆、取送一体工具、背压阀自上而下依次连接;

(2)测量背压阀工具下入、取出的行程,并做好标记;

(3)关闭采油树清蜡阀,打开采油树帽以上油压表泄压口,泄压至0,拆卸采油树帽;

(4)将新型带压取送工具连接至采油树帽顶部,关闭带压取送装置的截止阀;

(5)关闭采油树翼阀,打开清蜡阀,向新型带压取送装置上部防喷管内缓慢打压,推动提升杆下移,送背压阀至油管挂内,到位后,反转手轮将背压阀和油管挂上紧;

(6)继续反转手轮脱手取送一体化工具;

(7)确认取送一体化工具脱手成功,缓慢泄新型带压取送装置上部防喷管内压力,回收提升杆至清蜡阀以上;

(8)关闭采油树清蜡阀,泄压,拆卸取送一体工具。

2、背压阀取出程序:

(1)将提升杆、取送一体工具自上而下依次连接;(2)测量背压阀工具下入行程,并做好标记;

(3)关闭采油树清蜡阀,打开采油树帽以上油压表泄压口,泄压至0,拆卸采油树帽;

(4)将新型带压取送工具连接至采油树帽顶部,关闭带压取送装置的截止阀;

(5)打开采油树清蜡阀,平衡上下压力,向新型带压取送装置上部防喷管内缓慢打压,推提升杆下移,将取出工具与背压阀对接,到位后,正转手轮回收背压阀;

(6)确认背压阀退出油管挂,缓慢泄新型带压取送装置上部防喷管内压力,回收提升杆至清蜡阀以上;

(7)关闭采油树清蜡阀,泄压,取出背压阀,拆卸取送工具。

3.3 应用效果评价

新型背压阀带压取送一体化工具能够在带压20.68 MPa 的气井中顺利实现取送背压阀,在作业过程中,整套系统无气体泄漏,密封系统性能可靠,且手轮离地面高度在安全高度以内,手轮在带压情况下转动灵活。与常规带压取送工具相比,至少可以节约2 个小时作业时间,由于工具操作原理的改变,设计简化了摩擦扳手,简化了取送工具,便于工具的管理。

4 结论与建议

(1)通过室内试验和现场实践应用,证明该新型带压取送一体化工具结构合理,连接简便、操作简单、性能可靠,且相关机构能够在设定压力下准确动作,满足施工作业要求,具备现场应用条件。

(2)该工具在某气田D6 井成功应用,且在施工过程中操作方便,安全高效,具备了在陆地和海上全面推广应用的条件。