摩擦焊接工艺参数在不同施加方式下的比较研究

2021-01-13李卫民赵旭东

李卫民,赵旭东,李 岩

摩擦焊接工艺参数在不同施加方式下的比较研究

李卫民1,赵旭东1,李 岩2

(1. 辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121001;2. 锦州师范高等专科学校 机械电子工程系,辽宁 锦州 121001)

基于连续驱动摩擦焊接原理,建立了两空心轴用于有限元分析的简化模型,运用直接耦合法并通过插入命令流的方式完成摩擦生热的高度非线性问题的求解。在研究中根据实际工况对压力加载以及位移-压力加载2种不同的焊接工艺参数的加载方式进行了比较研究,研究发现位移-压力加载方式相比于压力加载方式产热更加迅速,应用位移-压力加载方式完成焊接相对应摩擦焊机更加节能。而后对焊接轴向缩短量进行了数值模拟,最后对摩擦焊接数值模拟中的几点关键性技术进行了总结与讨论。

连续驱动摩擦焊;有限元分析;非线性分析;摩擦生热分析

随着工业化程度的提高,一些形状复杂的零件、需要采用不同材料的零件和加工工艺较复杂的整体等,这些工艺更多的倾向于焊接式结构。摩擦焊接技术凭借其高效、清洁、精密、节能环保以及优质等特点,在高新技术产业和传统机加行业具有巨大的技术潜力和广阔的市场应用前景[1-2]。

在摩擦焊接各参数对焊接质量影响的研究中,通过查阅文献及工厂实际调研得出,当使用不同类型摩擦焊机进行焊接时,根据实际工况焊接方法一般可分为两类:一类是主轴高速旋转,移动端焊件与旋转端焊件接触后,通过液压缸输出的较大压力直接作用在焊件接触面上并维持该压力达到预定时间满足焊接要求后,再由液压缸施加一个顶锻力完成焊接。第二类方法是当移动端焊件与旋转端焊件接触后,由液压缸施加一个摩擦压力的同时并由移动端焊件向旋转端焊件移动一端距离达到焊接要求后,再由液压缸施加一个顶锻力完成焊接。文献[3-6]主要集中在第一种焊接方法用于焊接机理的研究。本文在上述参考文献研究成果基础上,建立了2种工艺参数加载方式下的有限元模型,采用数值模拟的方法进一步的对这两种焊接方法进行比较研究,并对摩擦焊接数值模拟中的几点关键性技术进行了总结与讨论。

1 摩擦焊有限元模型的建立

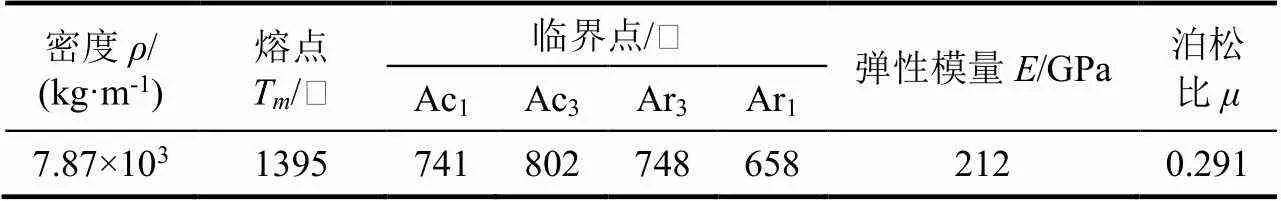

研究中,以直径为15~7.5的35钢空心焊件为例进行研究,35钢作为中碳钢的一种具有良好的塑性及切削加工性能,材料的属性如表1所示,热物性参数如表2所示。

表1 35钢材料属性

表2 材料热物性参数

摩擦焊接的众多工艺参数最终都影响着接头的焊合温度,温度是否接近焊接母材的熔点,决定着整个焊合过程的质量是否满足要求,因此焊合接头的温度场分析结果是否准确显得尤为重要。摩擦生热问题,从能量角度考虑,其本质为摩擦运动的机械功转化为热能的过程;从耦合场分析角度考虑,属双向热-结构耦合。

不论是转动或是滑动摩擦生热问题,其本质都是一种热-结构耦合接触非线性分析。计算时采用ANSYS Workbench软件中的Transient Structural(瞬态结构动力学)模块完成焊接温度场的分析。目前ANSYS Workbench分析平台并不直接支持摩擦生热问题的计算,这里使用APDL命令流的方法解决耦合场单元的设置问题。

首先在三维设计软件中建好焊件的三维模型并完成焊接母材模型的装配,选取焊缝两侧各12 mm的母材作为有限元分析时的模型。在材料属性模块手动添加材料密度、弹性模量、泊松比、导热系数和比热容等必要的材料属性后导入分析模型。

对于摩擦生热问题的求解方式,必须激活带有温度自由度的单元,同时必须使用带有4个自由度的热-结构耦合单元,即摩擦生热运用直接耦合法求解。采用插入命令流的方式调用SOLID226单元并定义热转换效率。调用单元时编写的命令流为:

ET,MATID,226,11

MP,QRATE,matid,0.80

在摩擦分析过程中,两模型间存在接触,将分析中两实体接触面接触类型选定为“摩擦接触”,定义摩擦系数及刚度系数。在结构场单元自由度的基础上,激活目标单元与接触单元的热自由度,激活时编写的主要命令流为:

keyopt,cid,1,1

keyopt,tid,1,1

RMODIF,cid,15,1

RMODIF,tid,15,1

RMODIF,cid,18,0.5

RMODIF,tid,18,0.5

设置热接触导热系数的主要命令流为:

RMODIF,cid,14,2e6

RMODIF,tid,14,2e6

根据连续驱动摩擦焊接的特点,在转速的施加上与静力学分析中有所不同,对于旋转摩擦生热问题焊件的旋转自由度主要是通过定义转动副(joint)实现的,本例中研究对象为两空心管件的摩擦焊接,如图1中的焊件1和焊件2。在转动副定义过程中为了方便外载的施加,根据运动的相对性选择将焊件2作为固定件,将焊件1作为旋转件并能够实现相对于焊件2的下压动作。因此选择焊件1的内孔释放其沿z向的移动自由度与转动自由度,将其模拟为夹持在焊机主轴夹盘中的旋转件,为了方便外载的施加根据运动的相对性将常规摩擦焊接中移动端焊件的移动简化至旋转端焊件上,即实现旋转端焊件在高速转动的同时也能完成相对于固定件的移动动作;选择将焊件2作为固定件并将其内孔约束全部结构自由度。

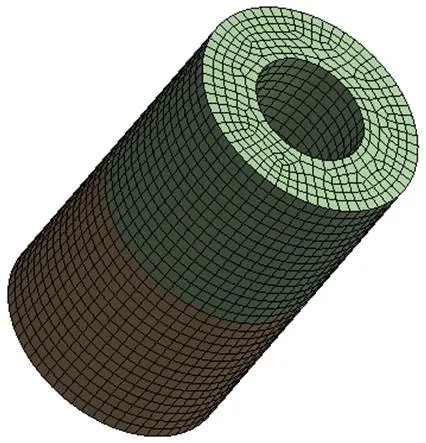

设置好相应接触对后,利用Mesh模块下的网格工具对简化后的有限元模型进行网格划分。为能够成功实现SOLID226耦合场单元的调用,在网格划分过程中就必须全部使用低阶六面体单元进行有限元模型网格的划分,本例中选用的网格划分方式为扫略网格划分,设置扫略数值为15,定义网格尺寸为0.75 mm。经检验模型平均网格质量为0.915,扭曲度为0.174,网格划分质量较好满足非线性问题的求解要求,经网格划分后得到的有限元模型图,如图2所示。

图1 转动副设置

图2 焊件有限元模型

2 压力加载方式

当设置完材料参数、完成转动副设置与网格划分之后,对焊件边界条件及外载进行设定,由于摩擦焊接参数在选定时较为宽泛,因此在研究前进行了工艺参数组合的探索研究,通常工艺参数中的转速设置过低时容易发生“闷车”现象。若选用的摩擦压力过小则会导致摩擦加热功率不够,摩擦界面难以达到合适的焊接温度,同样不能完成焊接。通过数值模拟技术就可以很好地计算出满足焊接条件的焊接参数的大致取值范围。

根据实际工况设定边界条件及外载后,设置分析载荷步及步长。根据工艺参数的探索研究,最终焊接参数选定主轴转速为1 500 r/min,摩擦压力为90 MPa,摩擦时间为3.5 s进行压力加载方式下的焊接研究。在瞬态分析的各载荷步下插入命令流用以完成焊接温度场的热-固耦合计算,编写的命令流如下:

/solu

allsel

sf,ww,conv,50,22

TUNIF,22,

TREF,22,

trnopt,full

TIMINT,0,STRUCT

TIMINT,1,THERM

在寻求德福的同一性方面,佛教最独特的贡献在于:通过善恶业报规律来保证二者的完全一致。此规律的客观效力在于使善业与乐报、恶业与苦报达到完全一致,由此德福同一性的圆满实现不以有情众生的今生今世为限度,而以此规律将自身的必然性力量完全释放为终极前提;而且善恶业报规律包含着严格的奖惩效力,有情众生若行善便可以进入善道,继而超出六道轮回而升入极乐世界,成菩萨成佛,若作恶就堕入恶道,成鬼成畜生,遭受各种苦痛折磨。所以,佛教以善恶业报规律、超人生超人身的“主体”、轮回流转的奖惩机制为理论核心,开创性地思考、解释并从学理上解决了德福的同一性难题。

TINTP,0.005,,,1,0.5,0,

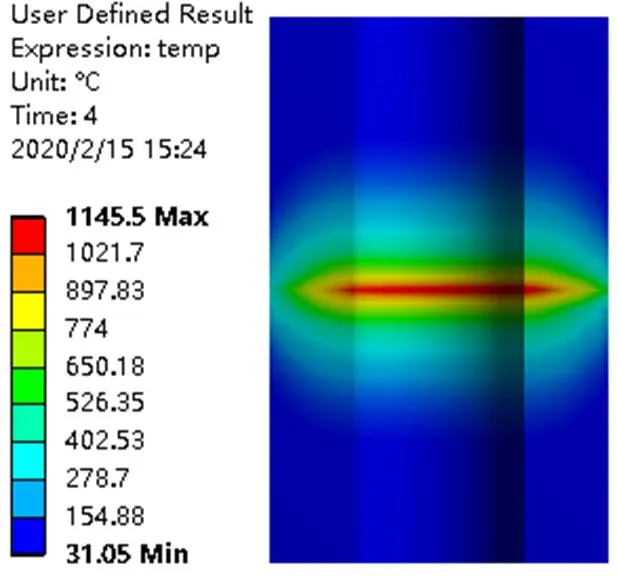

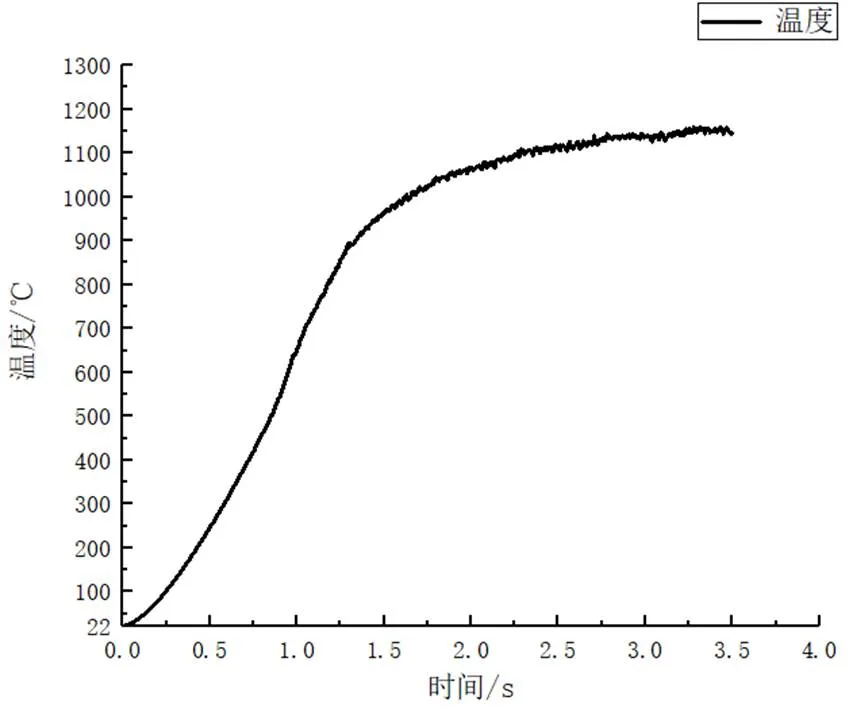

计算经6 868次迭代后收敛,求解完成后焊件纵剖面温度结果如图3所示。从温度结果云图可以看出,焊接完成后焊接温度沿着焊接的摩擦面呈对称分布,其中靠近轴心位置温度高于外缘温度,最高温度达到1 145.5 ℃并具有一定的塑化层深度,能够满足焊接要求。温度随时间变化曲线,如图4所示。由曲线可知,温度在摩擦初始的1.5 s内温度上升比较迅速,随着摩擦时间的延长,达到峰值 1 100 ℃左右后温度基本维持稳定。

图3 温度分布结果云图

图4 温度随时间变化的曲线

3 压力及位移加载方式

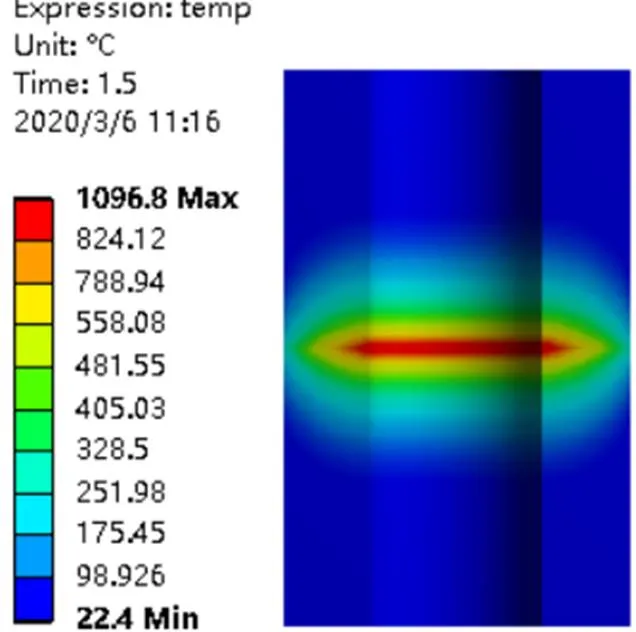

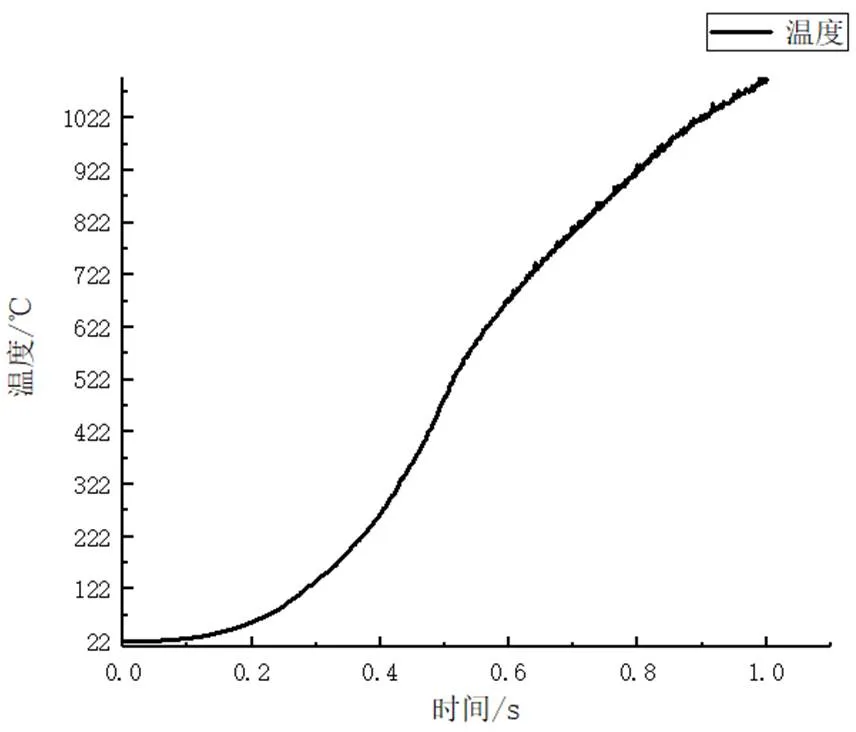

在压力及位移加载方式研究上,选定焊接参数为主轴转速1 800 r/min,摩擦压力为1 MPa,摩擦位移为1 mm,摩擦时间为1 s进行压力-位移组合加载方式下的焊接研究。焊件纵剖面温度结果如图5所示。从温度求解的结果云图可以看出,焊接完成后焊接温度沿着焊接的摩擦面同样呈对称分布状态,靠近轴心位置温度高于外缘温度,最高温度达到1 096.8 ℃并具有一定的塑化层深度,能够满足焊接要求。温度随时间变化曲线,如图6所示。由曲线可知,在轴向位移及摩擦压力作用下温度在摩擦初始的0.3~0.7 s内迅速升高并达到焊合温度要求,随着摩擦时间的延长,焊接温度达到峰值1 100 ℃左右。

图5 温度分布结果云图

图6 温度随时间变化的曲线

通过对2种不同的焊接加载方式进行比较可以得出,第二种加载方式相比于第一种加载方式达到满足焊件塑性变形温度的所需的时间更短,相对摩擦焊机而言更加节能,在焊接相同直径焊件时对焊机液压缸的输出压力要求不高。

4 轴向缩短量研究

由于摩擦生热分析具有较高的非线性,因此为了保证计算能够具有较高的收敛性,在前面的瞬态动力学模块计算温度场的过程中忽略了初始摩擦及稳定摩擦过程中对轴向缩短量的影响。为了得到焊件焊接结束时在顶锻压力作用下产品轴向缩短量的数值大小并简化求解过程,以压力-位移加载方式为例选择在结构静力学模块进行求解。将前面计算得到的焊件的各节点及单元的温度计算结果进行提取,在稳态热求解模块重新导入原分析的有限元模型,并采用与原分析模型相同的网格划分方法进行新模型的网格划分,并保证两次网格划分后的有限元模型网格的单元号与节点号能够一一对应,而后在静力学模块中求解焊件的轴向缩短量。

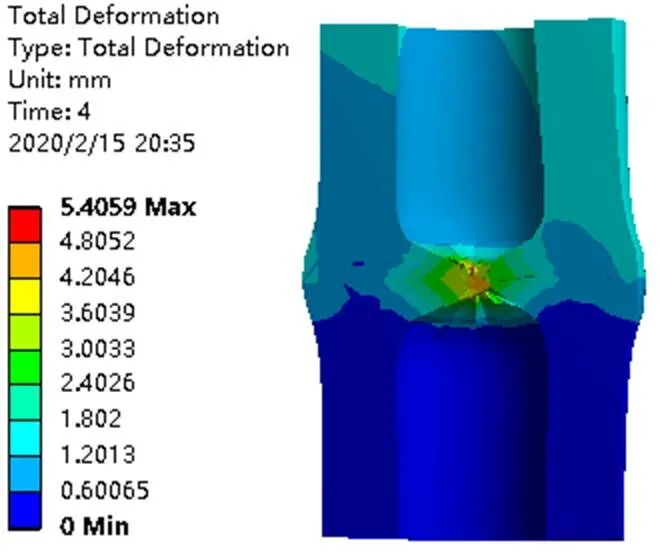

在焊件顶锻加工过程中,通常顶锻压力为摩擦压力的2~3倍,在前面研究中摩擦压力取值为1 MPa,因此在顶锻加工阶段取2 MPa,施加位置主要为焊件1的上端面上,方向指向焊件2。对焊件2下端面施加固定约束。经求解后求得的结果云图,如图7所示。观察计算结果云图可以看出,轴向最大位移量为5.4 mm,挤出得的飞边沿摩擦面对称分布,由于靠近轴心的内侧部分具有较高的温度且有较深的塑性层深度,因此焊件内侧飞边较大。

图7 顶锻阶段轴向缩短量计算结果云图

5 摩擦焊接数值模拟中几点关键性技术讨论

5.1 影响计算结果准确性的几点因素

(2)材料应为变物性参数。根据人研究过程及研究结果,并且结合自身的研究对比后发现:在材料的相关热物性参数中比热容以及热传导系数受温度影响较大。因此在进行数值模拟时应该考虑比热容和热传导系数随温度变化的相关性。

(3)接触设置。在摩擦焊接分析过程中,两焊接母材间存在摩擦接触,在计算过程中就需要定义摩擦系数及刚度系数。根据摩擦生热的基本原理并经过反复校验后发现摩擦系数取值的大小是影响计算结果准确性与否的另一根本因素,根据查阅相关文献及书籍后发现:对于压力加载方式其摩擦系数取值为0.2或按摩擦系数随温度变化取值是较为合理的;相对于位移及压力加载方式当摩擦系数取值为0.2时,经计算后计算结果在11 000℃附近,这一计算结果显然是明显偏离工程实际以及自然界的客观规律的,通过反复探索与比较后发现当摩擦系数取值为3.7×10-3时,计算结果为1 422.2℃;当摩擦系数取值为3×10-3时,计算结果为1 096.8 ℃;当摩擦系数取值为2.5×10-3时,计算结果为811.72 ℃;可以看出摩擦系数取值对于计算结果的准确性具有直接影响。

5.2 影响计算结果收敛性的几点因素

(1)网格划分的质量对于计算收敛性的影响。对于非线性问题分析,网格划分质量的好坏是求解过程中能否收敛的重要一环。由于摩擦焊接焊属于具有较高非线性问题的分析,在外载施加上给予了较大压力及较高转速,在计算过程中极易出现网格畸从而变导致求解过程不收敛现象的发生。因此网格划分质量相较于前面的静力学分析中网格划分质量的评定标准还要苛刻,至少应保证划分网格后的平均网格质量在0.90以上。同时,为了成功实现SOLID226耦合场单元的调用,就必须全部使用低阶6面体单元进行网格的划分。

(2)求解过程中载荷步的设置。相对摩擦焊接求解,因其在具有非常高的转速的工况下并伴有一定量的下压位移,因此这类非线性问题想要得到收敛解是具有较高难度的。为了能够合理且有效的解决这一技术问题,在载荷步及子步控制上就需要采取一定的措施。载荷步设置上在转速加载之前,选择将焊件1相对于焊件2预先添加一个下压过程,这样则更有利于求解过程的收敛。

求解时子步数量越大,载荷加载越平缓,计算越容易收敛。为了便于扩大收敛域,最大子步设置范围可以取1×107以上。但是过多的子步数会增加求解时间且占据一定磁盘空间,对计算机硬件的存储容量具有较高要求。

5.3 工程实践性讨论

(1)计算结果的读取。相对于热-结构耦合的计算,想要直接求得温度场计算结果是比较困难的,因此就需要对计算结果进行筛选来得到温度值。在Workbench中得到温度结果主要是采用自定义结果的办法通过选择相应实体厚通过定义计算结果输出方式为温度来筛选出温度结果。

(2)求解过程中命令流的合理使用。采用直接耦合法求解摩擦生热问题,若采用经典模块或是完全编写命令流的方式进行求解,其过程是极其复杂的。而采用Workbench进行这一问题的求解一大关键性技术在于需合理插入命令流来进行计算。近年来随着有限元技术的不断发展,ANSYS内部算法的不断优化,对于摩擦生热类问题的求解过程在未来的发展中将具有更好的交互性与便捷性,相对于工程实践更具有积极意义。

6 结论

(1)通过对两种不同的焊接加载方式进行比较可以得出,压力-位移加载方式相比于压力加载方式达到满足焊件塑性变形温度的所需的时间更短,相对应摩擦焊机更加节能,在焊接相同直径焊件时对焊机液压缸的输出压力要求不高。

(2)为了提高温度场计算的收敛性,在探究焊接结束时焊件轴向缩短量的研究中,将计算得到的焊件各节点及单元的温度结果进行提取,在稳态热求解模块重新导入原分析的有限元模型,并在结构静力学模块进行轴向缩短量的求解的方法可有效简化计算。

(3)在数值模拟过程中能否根据实际工况进行加载以及合理选取摩擦系数对计算结果准确性有重要影响;有限元模型网格划分质量、载荷步及子步的设置是非线性问题能否得到收敛解的关键。

[1] ChenHai-Yan. Radial Distribution Characteristics of Mi-crostruture and Mechanical Properties of Ti-6Al-4V Butt J-ointby Rotary Friction Welding[J]. Acta Metallurgica Sinica(English Letters), 2015, 28(10): 1291-1298.

[2] 张延斌, 王蓓, 张林杰. 20#钢连续驱动摩擦焊大变形及传热行为的有限元模拟研究[J]. 精密成形工程, 2020, 12(1): 45-51.

[3] 张姗姗. 30CrNi4MoA连续驱动摩擦焊变形过程有限元数值模拟研究[D]. 哈尔滨: 东北林业大学, 2012.

[4] 张全忠. GH4169合金摩擦焊接过程的数值模拟研究[D].大连: 大连理工大学, 2007.

[5] LiWenya, WangFeifan. Modeling of continuous drive friction welding of mild steel[J]. Materials Science & Engineering A, 2011, 528(18): 5921-5926.

[6] Geng Peihao, Qin Guoliang, Zhou Jun. Numerical andexperimental investigation on friction welding of austenite stainless steel and middle carbon steel[J]. Journal of Manufacturing Processes, 2019, 47: 339-344.

Comparative Study of Friction Welding Process Parameters under Different Load Modes

LI Wei-min1, ZHAO Xu-dong1, LI Yan2

(1. College of Mechanical Engineering and Automation, Liaoning University of Technology, Jinzhou 121001, China; Department of Mechanical and Electronic Engineering, Jinzhou Normal college, Jinzhou 121001, China )

Based on the principle of continuous drive friction welding, a simplified model of two hollow shafts for finite element analysis is established. In addition, the direct coupling method and the method of inserting command flow are used to solve the highly nonlinear problem of frictional heat generation. According to the actual working conditions, the two different loading welding methods of pressure welding and displacement-pressure loading are compared in the study. The results show that the displacement-pressure loading method generates heat more quickly than the pressure-loading method, and the application of the displacement-pressure loading method to complete welding is more energy-efficient than the corresponding friction welding machine. Then, Numerical simulation of axial shortening in welding was carried out. Finally, some key technologies in the numerical simulation of friction welding are summarized and discussed.

continuous drive friction welding;finite element analysis;nonlinear analysis;frictional thermal analysis

TH164

A

1674-3261(2021)01-0023-05

10.15916/j.issn1674-3261.2021.01.006

2020-05-21

辽宁省教育厅科学技术研究项目(CYYJY-201802)

李卫民(1965-),男,辽宁朝阳人,教授,博士。

责任编校:刘亚兵