德士古废锅流程气化炉激冷水系统改造

2021-01-12徐广伟

徐广伟

(国家能源集团宁夏煤业甲醇分公司, 宁夏银川 750411)

国家能源集团宁夏煤业甲醇分公司25万t甲醇气化装置,采用德士古水煤浆废热锅炉(简称废锅)流程,气化炉2开1备,日投煤量1 200 t。气化炉运行前期辐射段频繁结渣,造成气化炉运行困难;为了解决气化炉结渣问题,将新增水冷壁进行部分割除,增加了熔渣通道;但是水冷壁的减少造成了系统热量后移,在气化炉运行1周后对流废锅出口温度频繁发出高报警,导致气化炉被迫降负荷,严重影响气化炉长周期运行。

1 运行现状

针对甲醇气化装置存在的辐射废锅结渣问题,对辐射废锅水冷壁进行改造并对滴水檐进行修复,使气化炉能高负荷运转。随着新增水冷壁的部分割除,气化炉对流废锅出口温度上涨明显,气化炉满负荷运行4~5 d后,气化炉从拐点处到对流废锅温度整体有所上升,拐点平均温度达到550 ℃,辐射废锅出口温度达到530 ℃,对流废锅出口温度达到394 ℃,甚至发生温度高高联锁跳车(联锁值420 ℃),严重影响甲醇气化装置的满负荷、长周期运行。为了维持甲醇气化装置满负荷运行,只能通过投用吹灰气进行吹扫(通常强制常开1~2个对流废锅螺杆吹灰器相对应的HV-231系列吹灰阀),表面上解决了对流温度高的问题,但是不能真正将辐射废锅第一、第二次通道及对流废锅水冷壁上的积灰吹掉,实际只是通过大量低温吹灰气(50 ℃、15 000 m3/h,约占总气体积流量的0.18%)与工艺气混合进行降温,而且在通过强制常吹阀降温的同时会造成合成气量的波动,从而引起合成工况的不稳定,影响气化炉的长周期运行。笔者借鉴德士古激冷流程气化炉的降温方式,在该甲醇气化装置的辐射废锅拐点处引入激冷水[1],以降低粗煤气的温度,使对流废锅出口温度满足设计要求。

2 激冷水系统的设计及改造

2.1 激冷水系统计算和设计

(1) 喷头直径的计算公式[2]为:

(1)

式中:d为喷头直径,m;qV为激冷水体积流量,L/min;η为喷头效率系数,取1.05~1.10;n为喷头数量,该装置激冷水喷头为6个;Δp为激冷水压差,MPa,取激冷水压力为6.0 MPa、气化炉实际运行压力为4.3 MPa,则Δp=1.7 MPa。

根据前期设计院的计算,需要的激冷水体积流量为8 m3/h,考虑实际运行需要,故放大取12 m3/h。将各参数代入式(1)后计算得出理论的喷头截面积为12 mm2。实际装置运行时,激冷水体积流量控制在15~20 m3/h。

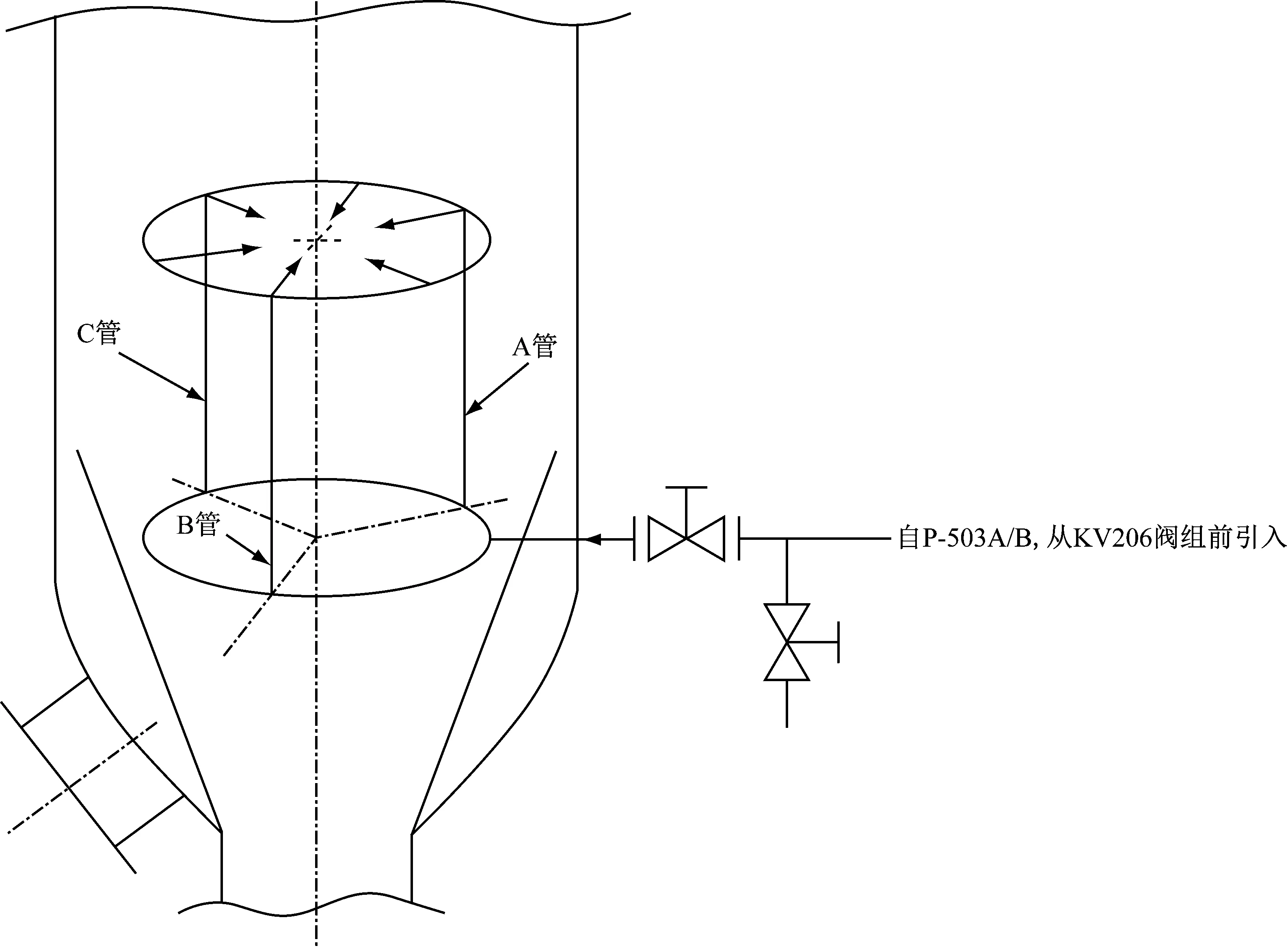

激冷水管线进入炉体后穿过导渣锥体,形成1个环,并以120°均布3个三通,垂直向上引出3条管线,分别为A管、B管和C管(见图1)。

根据计算结果,考虑C管相对入口管线较远,管道阻力较大,故其管道上喷头截面积需要比A管、B管大一些。最终定为:A管、B管上喷头截面积为13.5 mm2;C管上喷头截面积为16.2 mm2。在环底部制作支撑,焊接固定到导渣锥体内壁上。考虑粗煤气通过冷却水网的通量应尽可能大,选用平面扇形式喷头。喷头平面分为2层,第1层在辐射废锅拐点向上1 500 mm平面,第2层在拐点向上800 mm处。同层内喷头为120°均布,层间喷头以60°错开,使其雾化效果互补,增强冷却效果,激冷水现场安装图见图2。

P-503A/B—激冷水泵; KV206—锁斗充压阀。

图2 激冷水喷头现场安装图

增设激冷水系统以后,随着装置的运行,出现了以下问题:

(1) 喷头材质达不到工艺要求,喷头在运行过程中被严重冲刷,导致其雾化效果和对粗煤气的降温效果下降。

(2) 喷头位置较高,占用一次通道空间,固定支架结构复杂,容易造成水冷壁挂渣。

(3) 喷头结构设计不合理,雾化效果不佳,大量水未雾化直接喷射在对面水冷壁上,减弱了冷却效果,且易在水冷壁上形成积灰、积垢。

(4) 喷头处采用对焊,焊渣易进入管线堵塞喷头。

(5) 为了不增加外来用水,激冷水采用变换工段的工艺冷凝液和系统灰水,水质较差,造成激冷水喷头易堵塞[3],运行不稳定,影响装置长周期运行并增加了非计划检修频次。在增加激冷水系统后3台气化炉共因激冷水流量低停车检修4次,降负荷运行65 d。

(6) 激冷水调节阀为手动阀门,紧急情况下操作不及时易引发气化炉联锁跳车。

2.2 激冷水系统改造

2.2.1 激冷水喷头的改造

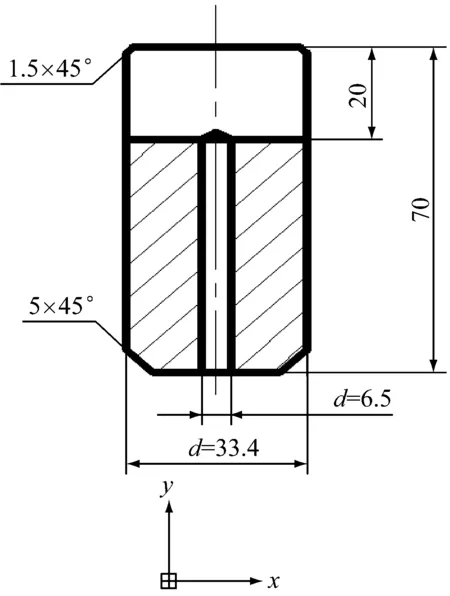

激冷水喷头原始喷头通道直径为6.5 mm,扇面厚度为2.5 mm,容易堵塞(见图3);将激冷水喷头及管口的尺寸进行适当扩大,扇面厚度由2.5 mm 扩大至3.00 mm、3.25 mm,管口直径由6.5 mm 扩大至7.0 mm、8.5 mm,随后进行组合水分布试验。激冷水喷头原始尺寸见图4。

(a) 侧视图

根据喷头喷射效果及分布情况,最终确定选用直径8.5 mm、扇面厚度3.25 mm的喷头。

2.2.2 激冷水喷头位置的改造

激冷水喷头由原来2层平面合成在同一平面上,均在原来第1层平面上,6个喷头夹角60°(见图5)。

2.2.3 激冷水系统稳定性改造

为了解决激冷水泵紧急情况不打量或者停机的问题,从中压锅炉给水管线配制备用激冷水管线与激冷水泵出口汇合,同时在中压锅炉给水管线上增加程控阀门,实现远程控制,在激冷水泵出现故障时中控能第一时间打开程控阀门,同时减小碳洗塔塔盘补水,保证激冷水不断水,满足气化炉运行需要,保障了激冷水系统的可靠性。

2.3 改造效果

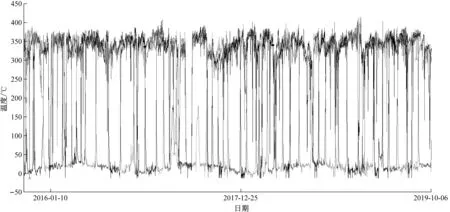

激冷水系统改造后,气化炉激冷水平均体积流量由12 m3/h提高至18 m3/h;激冷水喷头扩径后,降低了激冷水喷头堵塞的概率;使用承插焊有效避免了焊渣进入后堵塞喷头;固定支架的简化和喷头位置的变更,减小了一次通道结渣的风险。经过对激冷水系统的改造,3台气化炉再未发生对流废锅出口温度高的问题,气化炉对流废锅出口温度由改造前平均380 ℃降至330 ℃左右。图6为激冷水系统改造后对流废锅出口温度曲线。

图5 改造后激冷水喷头及位置

图6 激冷水系统改造后对流废锅出口温度

3 结语

经过对气化炉激冷水系统及其他方面的改造,气化炉运行周期得到延长,负荷得以提高,截至目前气化炉单炉最长满负荷连续运行163 d,平均周期90 d以上[4]。但是由于激冷水系统的引入,汽包副产10.0 MPa饱和蒸汽质量流量由原来的45 t/h降至目前的25 t/h,发电量受到影响,还需要对此进行进一步的研究和分析。