环氧树脂特性分析及变压器绕组浇注工艺优化措施

2021-01-12张军海彭景伟余小平廖冬虹

张军海,彭景伟,余小平,廖冬虹,叶 彪

(广州市一变电气设备有限公司,广州 511450)

0 引言

干式变压器的局部放电是引起绝缘老化并导致击穿的主要原因。短时间的放电不会造成整个通道的介质受损,而且放电的电解作用使绝缘加速氧化,并腐蚀绝缘,从而降低了变压器的寿命。干式变压器局放量严重超标时,其使用寿命一般在5年内出现内部绝缘老化而击穿烧毁,运行寿命远远低于国家标准对变压器规定的运行寿命,因此对干式变压器局部放电量要严格控制。根据国家标准GB 1094.11-2007《电力变压器第11 部分:干式变压器》第22.5 款规定,干式变压器局部放电水平的最大值为10 pC,随着部分用户对局放的要求越来越高,经常出现合同规定局部放电量小于或等于5 pC,目前国内变压器厂家在浇注绕组时,凝胶阶段绕组纵向温度基本相同,即绕组轴向高度方向不存在温度差,凝胶时绕组纵向同时释放出大量应力,树脂易开裂,绕组内部微量气泡不易排出,绕组局部放电量容易增加,采用这种浇注工艺,对工艺的各个环节控制要求高,绕组的局部放电量正常可控制在5 ~10 pC,但如果工艺控制不好,局部放电量会超出国家标准规定10 pC 限值。为了进一步降低绕组的局部放电量,把局放控制在5 pC以内,有必要对环氧树脂的特性进行分析,进一步优化绕组浇注工艺,对绕组的凝胶工艺进行改进,在配套设备上采用温度具有倒梯度功能的凝胶固化炉,凝胶时沿绕组纵向方向温度从下到上逐渐降低,绕组从下往上分阶段凝胶,降低树脂凝胶时释放的应力,有效防止绕组开裂及排除绕组内部的微量气泡,降低绕组的局部放电量,把局部放电量控制在5 pC以内。此绕组凝胶固化工艺是一种新工艺,目前还没有广泛应用于变压器行业中,现国内已有部分设备厂家开始生产与此工艺配套的具有倒梯度功能的凝胶固化炉,已具备在行业内推广的条件。

1 环氧浇注树脂特性分析

1.1 环氧浇注树脂的成分比例

环氧浇注树脂一般由两组分构成,即树脂+固化剂,在树脂和固化剂里面加入填料(硅微粉),以提高树环氧浇注树脂的机械强度和散热能力[1]。由于填料的价格远远低于环氧浇注树脂,填料含量的多少直接决定环氧浇注树脂的价格,在满足浇注料性能的前提下,尽量增加填料的含量,从面获得最佳的性价比。填料含量的多少,主要考虑的因素为:浸润性好、填料沉淀少、成本低、综合性能好。

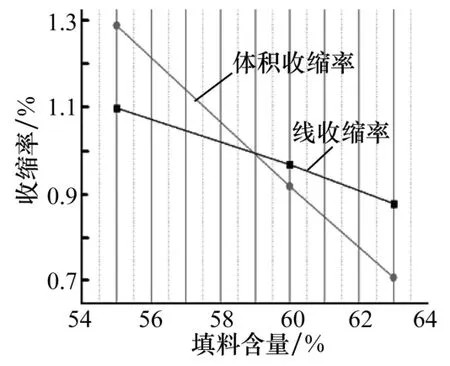

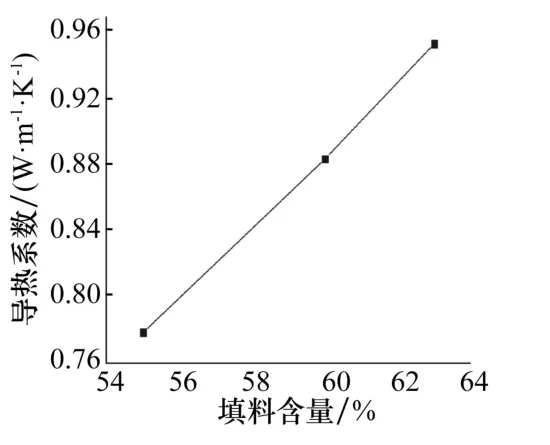

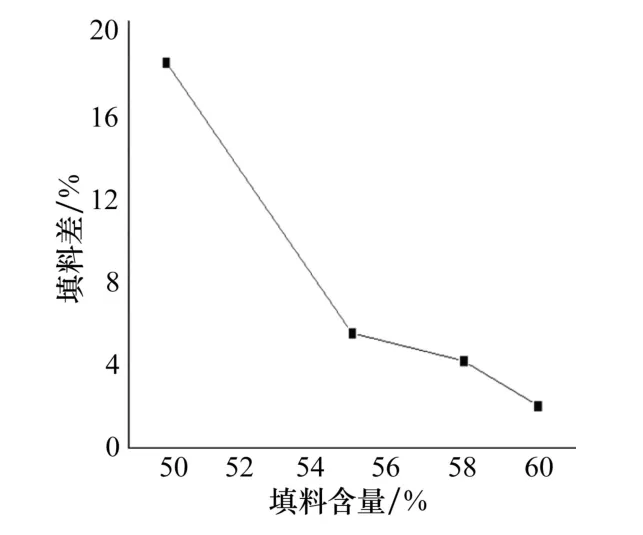

填料含量与浇注料性能的关系曲线如图1 ~4所示。

图1 填料含量与收缩率的关系

图2 填料含量与导热率的关系

图3 力学性能随填料含量变化图

由图可知,当填料含量为60%~65%时,综合性能最佳,环氧浇注树脂的机械性能、导热性能、散热性能更好、沉淀少、收缩率及成本更低。

图4 填料含量与沉淀的关系

填料一般为硅微粉,普通硅微粉表面有一层很薄的亲水性的基团,使用前虽经干燥处理仍不能改变其吸水的特性,与树脂结合后颗粒表面与树脂之间会形成一层气膜,有很多小气泡,这将加速绝缘件的老化和影响电性能。普通硅微粉必须经过硅烷偶联剂的处理,其颗粒表面形成一层憎水性很强的薄膜,而这层膜与树脂能发生化学键的结合,其间无气膜产生,填料颗粒与树脂结合的更紧密,因而其机械性能提高。

1.2 玻璃化转变温度(凝胶温度)的影响

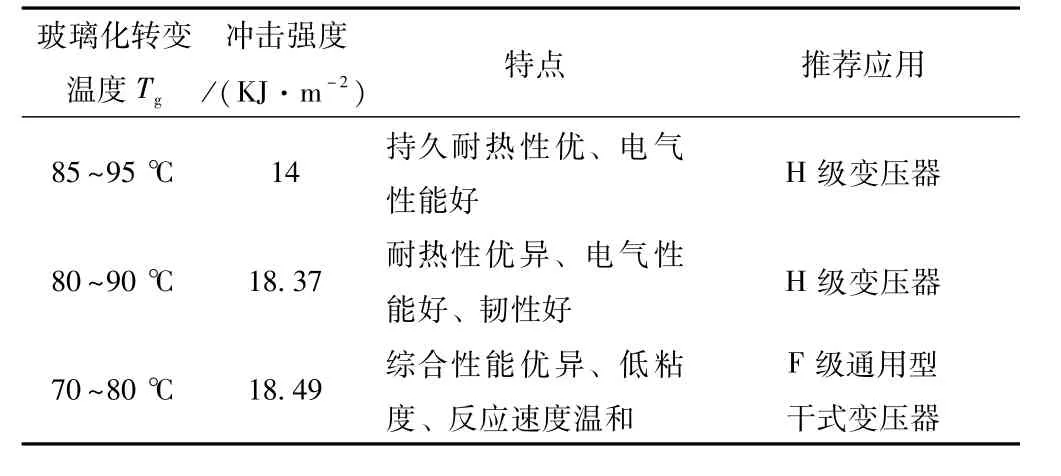

玻璃化转变温度是指在在加温过程中树脂固化剂发生一定程度交联反应,体系粘度突然增大失去流动性,由液态变成具有弹性的凝胶状物质的过程时的温度[2]。不同玻璃化转变温度的树脂韧性及特点如表1 所示。凝胶温度与反应速度的关系如图5 所示。由图及表可知,当玻璃化转变温度为80 ℃时比较合理,可以使工艺时间和控制反应放热的达到平衡,也即是说,低于80 ℃反应太慢,生产效率低,温度太高将导致反应放热太快,导致应力的产生[1]。

表1 不同玻璃化转变温度的树脂韧性及特点

图5 凝胶温度与反应速度的关系

1.3 凝胶时间的长短

凝胶时间主要考虑以下几个因素:(1)保证足够长的可操作时间,特别是一个混料罐的情况下(希望凝胶时间长);(2)填料的沉淀(希望凝胶时间短);(3)后固化的时间和生产效率(希望凝胶时间短)。对预加填料体系,凝胶时间不能太长,凝胶时间太长将导致填料在凝胶阶段大量沉淀,因为此时温度高,粘度低,沉淀很快[3]。

1.4 凝胶固化后应力的释放

在凝胶和后固化过程中,树脂和固化剂反应,分子结构由线性分子的液态变成了体型结构的固态,由于体积的变化导致了内应力的产生。如果固化后立即取出浇注件,由于固化炉与环境温度温差很大,将导致这种应力的集中释放,为了避免这种情况的产生,所以要逐渐降温,好让应力慢慢释放[4]。固化完成后要冷却到50 ℃以下才从固化炉中取出浇注绕组,既保证了应力的缓慢释放,生产效率又不至于太低。

2 优化工艺措施

通过对环氧浇注树脂特性的分析,优化改进后的工艺措施如下。

2.1 凝胶固化炉要有温度倒梯度功能

凝胶固化炉下部比上部要高8 ~10 ℃,如要求凝胶炉的温度设定为80 ℃,如果凝胶炉的下部达到85 ℃,中部80℃,上部75 ℃,这将很大程度上减少由于树脂收缩产生的应力,防止开裂,最大限度的避免浇注料内部产生气泡,降低线圈的局部放电量[5]。

凝胶固化炉沿高度方向下部、中部、上部的温度最好可以进行自动设定。

2.2 线圈凝胶采用倒阶梯温度工艺

此阶段的工艺过程如下:装有环氧树脂浇注料的线圈包封模具的底部温度加热到80 ℃,装有环氧树脂浇注料的线圈包封模具的中部温度加热到(80-N)℃,装有环氧树脂浇注料的线圈包封模具的上部温度加热(80-2 ×N)℃后,在此阶梯温度保温1 ~2 h;然后装有环氧树脂浇注料的线圈包封模具的中部和上部升温到80 ℃和(80-N)℃,装有环氧树脂浇注料的线圈包封模具的底部保持80 ℃不变,在此温度下保温1 ~2 h;接着装有环氧树脂浇注料的线圈包封模具的上部升温到80 ℃,装有环氧树脂浇注料的线圈包封模具的下部和中部保持温度80 ℃不变,此时装有环氧树脂浇注料的线圈包封模具的下、中、上部的温度均为80 ℃,在此温度下保温6 ~8 h,以对环氧树脂进行凝胶处理。以上N值一般取4 ~6。

以上是线圈分下部、中部、上部3 级倒阶梯温度进行凝胶工艺处理,如果变压器容量大,线圈高度较高时,可以沿线圈高度方向分4 级倒阶梯温度进行凝胶工艺处理,其凝胶效果更好。这种凝胶方式有两个好处:(1)在凝胶过程中,温度越高,反应越快,产生的应力越大,应力越大越容易导致开裂,本工艺采用分段式的凝胶,这样环氧树脂凝胶时产生的应力也是分阶段进行,能够减少应力产生范围,大大减少了应力的产生,有效防止了开裂;(2)线圈真空浇注后其内部存在微量空气,一般线圈内部气泡的流动是从下往上流动的,由于装有环氧树脂浇注料的线圈凝胶从下至上的阶梯温度依次降低,此时环氧树脂的凝胶按线圈高度方向从下往上的先后次序进行,线圈内部气泡会一般是从下往上进行移动,此工艺有利于气泡向上排出,这样可以大大减少线圈的局部放电量,增加线圈的运行寿命。

2.3 不同容量大小的线圈采用不同的凝胶固化工艺

凝胶阶段应在较低的温度下有足够的反应时间,使反应热在较低的温度下平缓地释放,而不是在较高温度下剧烈释放。开裂是由应力产生的,而应力与反应的放热量有关,而放热量与树脂固化剂的量直线相关。在浇注大的变压器线圈时,可以适当降低凝胶反应的温度并延长凝胶反应的时间。如常规容量的变压器建议的凝胶温度为80 ℃,6 ~8 h,此时线圈的温度沿线圈轴向分3个温度区进行凝胶,温度沿线圈轴向由下往上递减。而浇注大容量的变压器时可以考虑75 ℃,8 ~10 h,此时线圈的温度沿线圈轴向分4 ~5个温度区进行凝胶,温度沿线圈轴向由下往上递减。分阶段固化对减少应力防止开裂也是好的办法。对常规容量的变压器线圈建议分3 阶段凝胶固化,80 ℃,100 ℃和130 ℃[6],对大容量变压器线圈可以增加一个固化温度段,如75 ℃/ 8 ~10h + 90 ℃/3 ~5 h+110 ℃/ 3 ~5 h + 130 ℃/ 6 ~8 h[7]。

2.4 线圈凸台区域增加玻璃网格和玻璃短切毡

线圈凸台区域相比模具其他区域空间大,需要的树脂量多,反应产生的热量大,应力大,因而是最容易开裂的地方。选择合适的填充材料用于填充该区域[8]。如网格布和玻璃短切毡。在凸台区域每隔2 ~3 cm 放一块网格布是防止开裂的有效方法。

2.5 缓慢释放环氧树脂的内部应力

固化完成后缓慢降温并尽可能降至当时的室温;特别在冬天时,因为室温低,如果此时开炉过早,温差导致的应力会很大。

2.6 线圈的浇注模具尽量避免尖角毛刺

模具转角部分采用圆角过渡,圆角半径不小于R5,从而避免树脂在转角部分应力集中释放引起开裂[9]。

2.7 线圈选择合适的出炉温度

凝胶固化完成后线圈应在炉内缓慢降温并尽可能降至室温出炉。特别在冬天时,因为室温低,如果此时开炉过早,温差导致的应力会很大,容易引起线圈开裂。

2.8 线圈在脱模时,用力要适度

线圈在凝胶固化完成后进行脱模时如果施加的力太猛,容易引起线圈开裂,造成线圈局部放电量加大。

2.9 线圈绕线时,绕线模上的脱模剂要均匀适量

如果使用了太多的脱模剂,脱模剂渗透到玻纤中,造成树脂无法渗透到玻纤中去,引起局部放电量加大。

2.10 线圈绕线时,线圈内、外层的玻纤带采用稀绕

如果玻纤带采用密绕,环氧树脂不容易浸透到线圈的层间和段间,从而引起局部放电量加大。

3 试制结果与分析

实际生产过程中,在夏季和冬季分别对同一套图纸同一规格的SCB11-2000/10变压器绕组用传统浇注工艺和优化改进工艺进行了试制,其局部放电量指标如表2所示。

表2 传统工艺与优化改进工艺绕组性能指标对照表

通过实测值比较,可以看出采用优化改进凝胶固化工艺的绕组,局部放电量可以降低5 pC以上,绕组的电气性能显著提高,增加了变压器的使用寿命。

4 结束语

传统绕组浇注的凝胶固化工艺目前广泛应用于变压器行业,由于其使用的凝胶固化炉不具备温度倒梯度功能,设备的温度控制系统相对简单,设备造价低,该工艺具有一定的成本优势,但缺点是绕组的局部放电量控制在5 ~10 pC,且工艺控制的各个环节要求严格。优化后的绕组浇注凝胶固化工艺与传统工艺对比,具有一些明显优点,比如:凝胶时绕组纵向方向温度分阶梯控制,凝胶时树脂释放的应力低,内部微量气泡易排除,绕组不易开裂等,凝胶固化后的绕组局部放电量可控制在5 pC 以内,大大提高了绕组的运行寿命。当然,对于新工艺的使用,也有很多方面要不断探索:对凝胶固化炉沿高度方向上阶梯控制的温度精度要求高,精度误差要求控制在规定值的±1 ℃;由于目前具备温度倒梯度功能的凝胶固化炉需求较小,设备成本较高;绕组在凝胶阶段的时间比传统工艺长2 ~3 h。

传统绕组浇注的凝胶固化工艺虽然能满足目前国家标准对局部放电量的要求,但随着用户对局放要求越来越高,采用优化后的凝胶固化工艺会越来越多。相信随着凝胶固化炉的成本及温度控制精度的进一步提高,优化后的凝胶固化工艺会得到更多变压器厂家的支持和运用。