表面织构技术的研究现状分析

2021-01-12赵铁军

赵铁军,吴 楠

(沈阳工业大学机械工程学院,沈阳 110000)

0 引言

人们曾经凭经验认为光滑表面具有较低的摩擦力和磨损,反之,非光滑表面会带来较大的摩擦力和磨损。但随着制造技术和相关理论的发展,相关研究证明具有一定粗糙度或纹理的表面具有更好的摩擦学特性[1]。

自然界中,生物的进化也同样产生了很多具有特定功能性的非光滑生物表面。例如:鲨鱼皮表面纵向微结构可以有效降低其游动阻力;荷叶表面微纳结构形成超疏水表面,有利于减少灰尘的堆积。这些生物表面同样暗示了光滑表面并不一定总是最好的摩擦学表面,由此衍生出了一种表面织构技术。

1 表面织构技术

1.1 表面织构技术的发展

表面织构技术是通过指定的设备和加工手段,在物体表面加工形成具有一定分布规律和特定形状尺寸的微小结构,以达到改善接触表面的摩擦学或其他方面性能的目的。Hamilton 等[2]于1966年指出不规则表面的每个微凸体可以看作一个小动压润滑轴承,能够产生流体动压,具有一定承载能力,在透明转子系统的帮助下直接观察了微凸体散度区的空化现象。

1994年,以色列Etsion[3]提出了端面有微孔的机械密封概念。其提出在端面上加工多个孔(坑)可以显著提高机械密封性能;1996年,提出了一种环表面有规则微孔的机械密封。由于推力滑动轴承与机械密封在结构和理论模型上的相似性,人们对织构化推力轴承或与推力轴承相似的相对运动平行板之间的流体动力润滑进行了大量研究。对应于推力轴承的径向滑动轴承,也是一种广泛应用的零件,因此表面织构在流体润滑径向滑动轴承中的应用也成为了研究者所关注的对象[4-7],主要探讨了不同的织构参数(如形状、尺寸、深度、排布形式等)和空化现象对径向滑动轴承油膜的厚度、压力和摩擦力等轴承性能的影响。

在内燃机缸套—活塞环部件减磨增寿的摩擦学研究中,表面织构技术也很受欢迎,大部分集中于理论与试验对比研究上,并在实际工程应用中取得了良好的效果[8-10]。此外,在刀具、齿轮、高分子化合物以及滚动轴承等方面都有相关的研究成果。

1.2 表面织构技术的应用

近年来,表面织构技术的应用日渐广泛和多样化,武汉科技大学朱诗文[11]进行了血管支架内仿鲨鱼皮表面织构优化设计,加工后的血管支架植入后血管内血流动力学参数得到了优化,相对于传统的血管支架具有更低的再狭窄发生率。

南航的李凯凯[12]研究了缸套—活塞环摩擦副,选择了有机械珩磨条纹的缸套试件,对其进行加工,加工出的微凹坑织构与原有的条纹形成混合表面织构,分析了混合型表面织构对缸套性能的影响,其中微凹坑织构部分采用10%~5%~10%的密度时减摩效果更显著,织构形式如图1所示。

哈尔滨理工大学佟欣[13]以球头铣刀铣削钛合金为切入点,利用激光制备工艺在刀具的刀—工切削面上加工出一定排列规则的微织构,分析了不同面积比的织构对不同刃口形式的刀具切削性能的影响,表明微织构在铣削过程中能有效地发挥减摩抗磨作用,并对织构参数进行了优化,钝圆刃口刀具在刀—屑接触区内最佳织构面积比为7%~14%,负倒棱刃口刀具在刀—屑接触区内最佳织构面积比为9%~11%。

图1 变密度混合织构表面形貌图

2 表面织构加工方法

表面织构加工方法有多种方式,目前研究较多的有电火花加工、电解加工、超声波加工、激光加工。

2.1 电火花加工

电火花加工(EDM)又称放电加工或电蚀加工[14]。导电材料会被浸入工作液的两极脉冲放电过程中产生的电蚀去除。电火花可加工普通方法难以加工的材料和形状复杂的工件;加工时无切削力;不产生毛刺和刀痕沟纹等缺陷;直接采用电能加工,容易实现自动化;但加工后表面有变质层,需进一步去除;加工过程中会产生烟雾造成污染,工作液需要净化才能排放。

电火花主要应用对象有具有复杂孔或腔的模具和零件;硬脆材料和导电材料,如硬质合金和淬火钢等;深细孔、异形孔、深槽、窄缝和切割薄片等;各种成形刀具、样板和螺纹环规等工具和量具。

2.2 电解加工

表面织构电解加工[15]利用阳极溶解原理指向性地去除阳极金属材料,在工件表面加工出所需形貌。加工过程中,工具电极与电源负极连接,工件与电源正极连接成为阳极,电解液从阴阳两极之间的加工间隙高速流过,接通电源后阴阳极之间电解反应开始,阳极材料被溶解,加工产物被电解液带出。可通过改变电压大小、电解液种类和浓度、加工时长等加工出不同参数的表面织构形态。电解加工方法加工效率高、可成型范围广、加工成本低,但只能对金属材料进行加工,且电解之前需进行光刻工艺并对工具阴极进行加工,加工工艺繁琐。

图2 电解加工表面织构过程示意图

钱双庆[16]提出了新型的活动模板电解加工表面织构技术,如图3所示,利用这种电解技术在活塞和活塞环表面加工出微坑,研究了表面织构形貌随电解加工电流密度、加工时间的变化,以及活动模板尺寸对其的影响。实验结果表明,直径250 μm 、深度10 μm 、面积率16%的微坑织构表现出最优减摩效果。

图3 活动模板电解加工表面结构示意图

2.3 超声加工

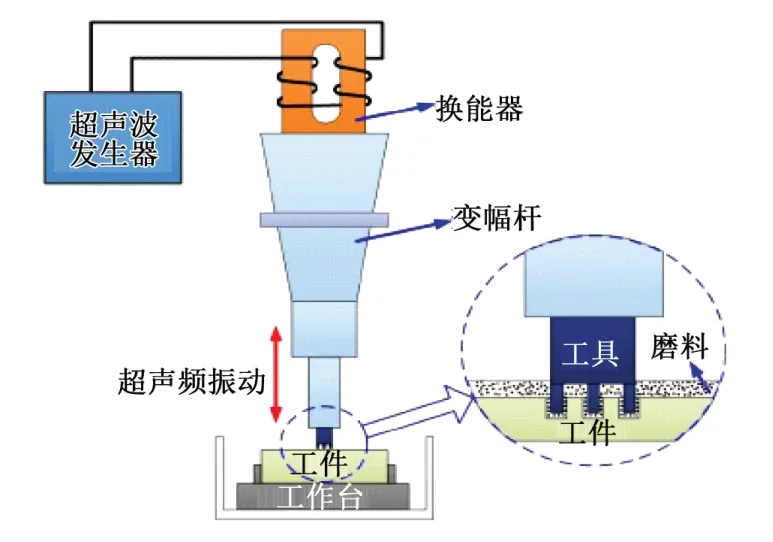

超声加工[17]是一种将工件浸在研磨介质中进行超声振动(大于20 kHz),去除多余材料,使工件成形的加工方法。原理和加工过程如图4~5所示。由于其无热物理效应,无热影响区,不受材料导电性的限制,可加工深凹坑、凹槽和复杂的三维腔,在加工硬脆材料方面具有许多优势。

有些场合的表面织构是为了增大摩擦,张涛[18]利用超声加工技术在转子与定子接触面间的聚酰亚胺材料表面加工出微坑组织以提高摩擦因数增大力矩,分析了磨粒参数、超声功率等对微坑尺寸和深度的影响。在材料表面加工出边长为225~425 μm 、面积率10%~30%、深度150 μm 左右的微坑,结果表明,边长为325 μm 和425 μm 的微坑织构将摩擦因数提高了一倍,而且耐磨能力也有所提升。

图4 超声加工原理图

图5 活动模板电解加工平面织构的工艺路线

2.4 激光加工

激光表面织构[19]是用激光器在工件表面加工出所需的表面形貌,其可以加工金属、非金属,还可以加工高硬度、高脆性及高熔点的陶瓷、硅片等。在加工过程中无切削力对工件的影响,使工件变形很小;加工时能量注入速度高,对工件热影响区很小,因此工件热变形很小;加工速度快、无噪声、无污染。

哈尔滨工业大学何江涛[20]用飞秒激光加工技术在轴承钢表面加工了不同形状、不同深宽比、不同面密度的微织构,结果得出圆形微织构表面在不同速度和载荷下均具有良好的减摩性能,微织构面密度为0.07,深宽比为0.2时,织构减摩润滑效果最好。

3 结束语

对近年来国内外表面织构技术研究成果的分析,可以看出多数应用于工程领域,其中对轴承、刀具、活塞等常用零部件的表面织构居多。织构方式则以激光、电解加工、超声加工为主,激光织构因其具有加工精度高、效率高、污染小、热影响区小、应用范围广泛等优点,备受研究者的青睐。

织构组织的形状多以圆柱形凹坑、球形凹坑以及凹槽形结构为主,基于不同形状和尺寸的织构,分析其对加工表面的润滑性能、表面应力以及零件寿命的影响。分析方法则以数学建模居多,主要以Reynolds和Navier-Stokes(N-S)方程对表面织构的润滑问题进行分析求解。其中Reynolds 方程是N-S 方程的简化形式,其忽略了流体惯性力、体积力,计算量较少,计算时间相对较短,但计算结果的精度没有N-S 方程高。部分研究应用摩擦磨损试验机对加工表面摩擦学性能进行试验。

由此可见,如今对表面织构技术的理论化研究以及试验并不缺乏,但数学模拟工况与实际工作环境存在差异,且现场情况复杂多变,并不能完全依靠理论及实验得出成果,这也是表面织构技术突破的最大难点,表面织构技术未来研究重点应是理论与实践相结合,争取早日规模化地应用到工程当中,造福生产。