立式加工中心立柱结构分析与优化

2021-01-12王一品刘泽宇陈稀波邓亮明

常 备,王一品,刘泽宇,陈稀波,邓亮明

(广州大学机械与电气工程学院,广州 510006)

0 引言

随着制造业的转型升级,对加工中心的需求逐渐增加。因此结合现代设计方法对加工中心进行分析和优化,对解决生产周期长、成本高有很大帮助。

国内外长期对机床改良优化进行探索,随着计算机辅助设计的进展,机床动态优化设计逐渐成熟[1],逐渐形成结合工况的拓扑优化来解决工程问题[2]。优化研究已逐步从设备的优化改良阶段步入生产设计阶段,提高设计效率和科学性。本文将从分析和优化两个方面处理问题。将立柱进行材料优化分布改良,不仅实现加工难度降低、材料浪费减少,还能提升加工中心的性能和动态响应特性,将加工中心结构大件进行分析设计并完成轻量化。降低成本,提高企业利润。

1 立式加工中心立柱结构模型建立

立式加工中心主要包括床身、主轴箱、立柱三大部分,其中立柱与床身以螺栓连接,主轴箱通过导轨在立柱上进行进给。对于立式加工中心,立柱是整个设备关键的基础构件。本文设计的加工中心立柱结构加工方法为整体铸造后机加工得到,内部中空,外壁版内侧有筋板加强其刚性,筋板布局采用井字型加强。

1.1 立柱实体模型建立

立式加工中心由床身、主轴箱、立柱三大部分构成,其中立柱与床身以螺栓连接,主轴箱连接在导轨上。在加工中心工作状态,立柱作为主要承受载荷的机构[3],要对其强度和刚度进行仿真测试。对加工中心立柱进行测量后用SolidWorks建立模型,如图1所示。

图1 加工中心立柱

根据加工中心的工况和基本参数,整理出一些数据反映加工中心工作状态的载荷和振动情况,反映加工中心优化时需要确定的强度和刚度要求。其基本参数参考如表1所示。

表1 立式加工中心基本参数

1.2 有限元模型建立

有限元模型的建立运用到了CAE(计算机辅助工程)技术,CAE 是现代设计中非常常用的参考,不仅将载荷对零件的影响模拟和仿真分析,而且能在设计阶段就发现整个零件的薄弱部位并加以优化改进[4]。

对于立式加工中心,立柱是整个设备关键的基础构件。立柱不仅承受自重和主轴箱刀具盘等重量,还要承受切削时的切削力,因此必须保证其强度和刚度符合工作要求,以保证工作时的可靠性和稳定性。因此需要对立柱结构进行有限元静力学分析,以此判断立柱的结构是否符合工作要求。将SolidWorks模型进行模型简化,删除倒角、孔洞等影响不大但表面复杂的特征,导入ANSYS-workbench 中对模型进行有限元分析,假定所有材料密度均匀分布,连接可靠[5]。

ANSYS提供了智能划分网格功能,可以简化后直接导入ANSYS 仿真软件中,进行网格划分。由于各个线条之间配合关系复杂,因此网格以就近的线段相似情况进行划分,适用于表面复杂的多表面自由划分[6]。在选择单元体时选择四面体,确保有限元模型的处理精度。由于立柱结构孔洞筋板众多,表面复杂不规则,故对各个单元统一采用四面体网格划分,如图2所示。

图2 立柱结构网格划分

2 加工中心立柱结构有限元分析

2.1 载荷分析

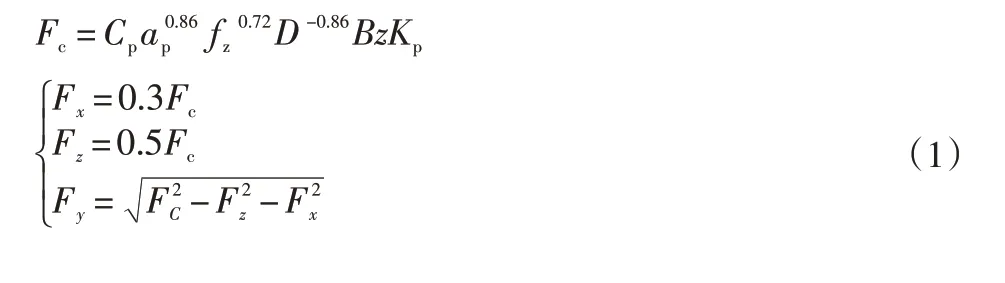

对加工中心进行了分析,设定主轴箱工作位置进给到立柱的导轨最上部且进行铣削加工的极限位置,是立柱和主轴箱受载荷和形变最大之处。在此工况下,主轴箱和立柱结构所受到的切屑力按该式计算。

式中:Fx为进给时x方向受力,Fy为进给时y方向受力,Fz为进给时的z方向力受力。

将相关参数代入得:Fx=1330,Fy=3600,Fz=2216。

2.2 静力学分析

在workbench中对模型设定约束和施加载荷,其中底部螺栓部位为和床身的连接处,以此设定为约束。导轨最上端为模拟的主轴箱极限位置,在此施加最大载荷。经计算得到位移云图和应力分布图,如图3~4所示。

图3 立柱结构位移云图

图4 立柱结构应力云图

从所得立柱的位移云图可以得知,在载荷和力的作用下形成的位移,在导轨最上端为变形程度极值,x、y、z三个方向引起的不同位移表示每个方向对盈利承载能力的差异。立柱下端形变较小,且立柱顶部的变形最大,以此为依据对立柱的整体结构和筋板分布拓扑优化可以达到刚度提高和轻量化。

由所得立柱应力分布云图可知,立柱结构的应力分布状况。应力分布较为均匀,局部单元应力集中,说明整体网格划分较合适,能保证仿真精度。其中,立柱云图中可看到和床身连接处螺栓附近和导轨下部处有应力集中现象,这是由于内部筋板和结构分布不均匀所导致。但应力集中情况对整个结构影响较小,远小于许用应力200 MPa。

3 立柱结构拓扑优化及改进

3.1 立柱结构拓扑优化

通过拓扑优化对立柱划分区域并保留原导轨施加一定的约束和载荷,以此划分可优化的设计区域,通过不断迭加得到可优化材料的概念模型。以概念模型为指导进行立柱结构设计得到立柱结构模型[7]。

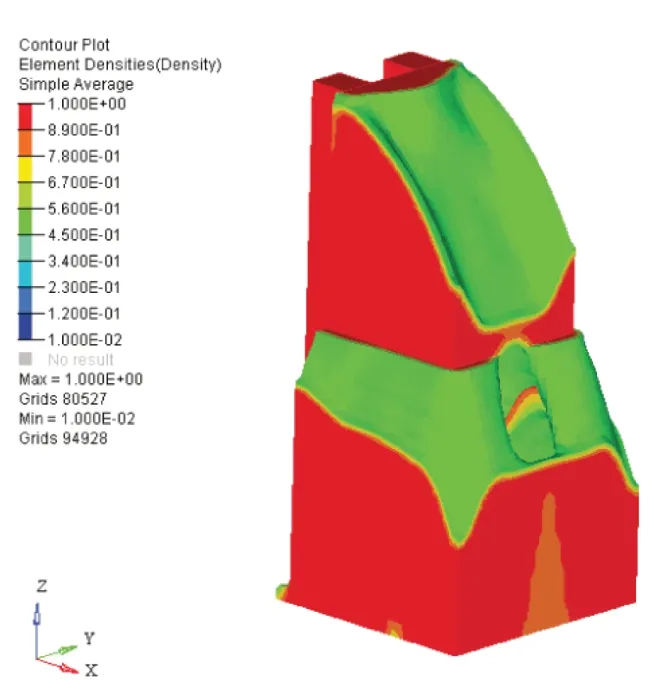

图5 拓扑优化云图

图6 优化设计后的立柱

使用仿真软件HyperWorks,运用其前处理模块Hyper-Mesh 提供的有限元模型前处理功能进行立柱结构模型处理,对立柱结构进行拓扑优化。对于优化结果中密度大于0.5的单元予以保留,经多次迭代后得到立柱优化概念模型,以此去除部分对性能影响较小的材料进行立柱结构设计[8]。优化密度云图如图5所示。

3.2 基于概念模型的结构设计

结合有限元分析和立柱的拓扑优化概念模型,可由图5中看出立柱结构有部分可以去除的材料,以此为根据对立柱整体进行设计优化,移除部分材料和布置减重孔后,可以得到立柱整体的合理优化。外轮廓的更改和内部筋板排列方式更改后,得到的立柱模型如图6所示。

对优化后的结构再施加工作状态的约束和载荷,对立柱结构进行有限元分析。立柱优化前后的结果进行对比如表2所示。可以得知立柱结构优化设计后,静刚度有所提高,同时完成减重,质量减少了11.1%。

表2 优化前后参数对比

4 结束语

本文对立式加工中心立柱结构进行有限元建模和分析,并对其进行拓扑优化设计得到材料最优化分布概念模型,基于此进行设计得到新的结构。经过测试对比,提高其刚性的同时使其重量减轻了11.1%,完成了轻量化。