基于PLC的数控设备工业三色警示灯控制的设计与实现*

2021-01-12沈钻科

沈钻科

(常州刘国钧高等职业技术学校,江苏常州 213000)

0 引言

在数控设备上,安装警示灯的作用是提示设备当前运行状态以及提醒相关工作人员集中注意力,防止做出损坏设备的误操作等。目前大多数控机床上安装的警示灯基本都是带有集成控制电路的三色LED 光源警示灯。这种警示灯集成控制电路普遍容易出现故障,一旦该电路损坏,虽然LED 灯源良好,但后期维修时普遍采取的做法是直接更换整个警示灯,造成的浪费比较大。如果选择维修控制集成电路,没有专业的电工、电子知识,则无法维修。即使维修人员具备维修能力,但购买更换电子元件,耗时耗力,所以上述方法不推荐使用。本文中工业三色警示灯控制设计,采用修改梯形图程序[1]的方法,改造警示灯,使其能实现警示灯以设定的时间为周期亮起和熄灭的闪烁功能。

1 控制系统设计思路

工业三色警示灯硬件选用不带有集成控制功能模块的普通三色警示灯,或者将集成控制模块发生故障的工业三色警示灯进行改造,拆除故障控制模块,采用串联的连接方式,将主电路和灯源进行连接。具体设计要求应实现以下控制功能:(1)当系统处于待机状态时,三色警示灯中黄灯以2 s为周期闪烁;(2)当系统有报警时,三色警示灯中红灯以1 s为周期闪烁;(3)当系统正常工作时,三色警示灯中绿灯保持常亮;(4)三色警示灯中红、黄、绿3种颜色,不能同时有2种及以上颜色同时亮起,即一种颜色亮起,其他2种颜色熄灭。

2 控制系统设计

2.1 控制电路设计

根据设计要求,工业三色警示灯不能同时有2 种及以上颜色同时亮起,电路设计思路有2种方案。方案一,在电路设计中加入互锁控制,通过硬件实现三种颜色灯不能同时亮起;方案二,不考虑硬件实现互锁,采用控制信号实现互锁的方式。经过2种方案比较,方案二减少了原器件已经线路的连接,节约了设计成本,方法更优,所以选择方案二。

主电路如图1所示,红灯串联中间继电器KA10常开触点,黄灯串联中间继电器KA11 常开触点、绿灯串联KA12 常开触点。工作原理:中间继电器KA10、KA11、KA12常开触点其中一个闭合,主电路中与闭合触点串联的红灯、黄灯或绿灯得电。

图1 主电路

图2 控制电路

工业三色警示灯控制电路如图2 所示,中点继电器KA10、KA11、KA12 的线圈和梯形图输出信号Y3.3、Y3.4、Y3.5、串联。工作原理:数控系统输出[2]信号Y3.3、Y3.4、Y3.5 使其中一个得电,与得电输出信号串联的中间继电器KA10、KA11或KA12线圈得电。中间继电器线圈得电,主电路常开触点闭合,最后信号灯得电。

2.2 控制信号设计

根据电气原理图以及控制系统设计思路需要实现的控制功能,本次设计在编写梯形图[3]程序时用的控制信号主要有4种类型。第一类:A 信号,设备信息提示和报警信号,作为输入信号使用。第二类:F 信号,本次编写的梯形图程序是FANUCOi-TF 数控系统,F 信号是FANUC 公司自定义信号[4],由系统发出输出梯形图,作为输入信号使用。第三类:R 信号,中间寄存器信号,FANUC梯形图程序中输出信号不允出现双线圈地址,即相同的地址信号不能够在一个梯形图程序中出现两个,可以作为输入和输出信号使用。第四类:Y 信号,梯形图发送至数控设备的信号,作为输出型号使用。表1所示为本次梯形图中需要使用的输入和输出信号。

表1 信号地址分配表

2.3 PLC程序设计

根据电气原理图以及控制系统设计思路需要实现的控制功能,本次梯形图程序的设计以FANUCOi-TF 数控系统为例,使用FANUC-LADDER-III 软件[5]进行开发编写。根据设计要求,程序设计思路如下:(1)使用机床信息提示和报警信号导通三色警示灯红灯信号,即设备出现报警或者形体提示,三色警示灯红灯立即亮起;(2)三色警示灯红灯和绿灯不亮时,黄灯才能亮起;(3)三色警示灯绿灯在数控系统正常工作时或执行数控加工程序时亮起;(4)三色警示灯中红、黄、绿3种颜色输出信号Y3.3、Y3.4、Y3.5互锁,不能同时导通;(5)三色警示灯红灯以1 s 为周期闪烁,黄灯以2 s为周期闪烁,绿灯保持常亮,使用定时器模块编写程序。本次设计梯形图程序如图3~4所示。

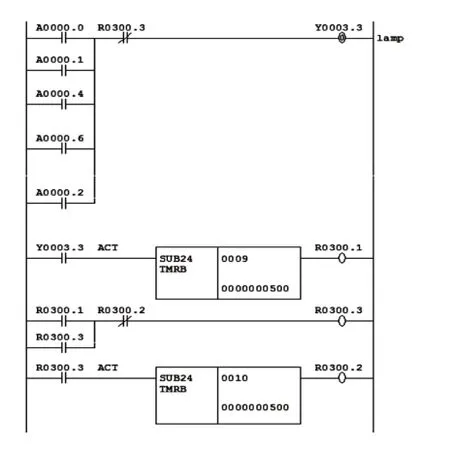

图3 红色警示灯灯梯形图

图4 黄色、绿色警示灯灯梯形图

梯形图功能分析如下。

如图3 所示,当数控机床发出报警信号[6],A0.0、A0.1、A0.2、A0.4、A0.6 常开触点闭合,导通Y3.3 线圈,Y3.3 线圈机床红色警示灯亮,Y3.3 常开触点闭合,通过SUB24 定时器模块9 延时500 ms 后导通R300.1 线圈,R300.1 常开触点闭合,导通中间寄存器R300.3 线圈,R300.3 线圈得电,R300.3常开触点闭合,R300.3 线圈得电保持自锁,同时R300.3 常闭触点断开,系统在进行第二次扫描时,实现机床红色警示灯延时500 ms 后灭。SUB24 定时器模块10 延时500 ms 后导通R300.2 线圈,R300.2 常闭触点变为常开触点,R300.3 线圈断开,R300.3常闭触点复位,实现机床红色警示灯延时500 ms后再次亮起。通过SUB24定时器模块9和10延时互锁,最终实现机床红色警示灯以1 s为周期亮0.5 s,灭0.5 s的循环通断过程。

如图4 所示,当数控机床红色警示灯输出信号Y3.3 和绿色警示灯输出信号Y3.5 没有输出时,黄色警示灯输出信号Y3.4 得电,黄色警示灯常亮,Y3.4 触点闭合,SUB24 定时器模块11 延时500 ms 后导通R300.4 线圈,R300.4 常开触点闭合,导通中间寄存器R300.6 线圈,R300.6 线圈得电,R300.6常开触点闭合,R300.6线圈得电保持自锁,同时R300.6常闭触点断开,系统在进行第二次扫描时,实现机床黄色警示灯延时500 ms后灭。SUB24 定时器模块12 延时500 ms后导通R300.7线圈,R300.7 常闭触点变为常开触点,R300.6 线圈断开,R300.6 常闭触点复位,实现机床黄色警示灯延时500 ms 后再次亮起。通过SUB24定时器模块11和12延时互锁,最终实现了机床黄色警示灯以2 s为周期亮1 s,灭1 s的循环通断过程。

如图4 所示,数控机床绿色警示灯输出信号Y3.5,当数控机床执加工程序,数控系统按下循环启动时,加工指令在执行过程中数控系统向梯形图发出F0.5 循环启动信号,导通绿色警示灯输出信号Y3.5,绿色警示灯保持常亮。数控系统在执行过程中只要终止程序运行,F0.5 循环启动信号立刻断开,绿色警示灯保持熄灭。

3 结束语

本文所设计的基于PLC 程序的数控设备工业三色警示灯程序,可以解决数控机床警示灯集成控制模块出现故障后,需要更换整个灯具的问题。只需要拆除出现故障的控制模块,将警示灯灯泡与主电路直接连接,并对现有设备的梯形图程序进行修改设计,即可实现三色警示灯原有的闪烁时间频率。在国家提倡绿色制造的要求下,可以将三色警示灯循环再利用,既节约了维修成本,同时也提高了数控设备维修人员的维修水平。