姬塬油田地面聚垢器研制与应用*

2021-01-12邹伟,吴鹏,张婕

邹 伟,吴 鹏 ,张 婕

(1.中国石油长庆油田分公司第五采油厂,陕西 西安 710016;2.中国石油长庆油田分公司第二采油厂,陕西 西安 710016;3.中国石化镇海炼化分公司,浙江 宁波 315200)

0 引 言

姬塬油田为多层系开发油田,地层水矿化度高,各层系地层水物性差异大、配伍性差,不同层系含水原油混层集输后导致地面管路、设备结垢[1-2],严重影响原油正常生产。目前主要的防垢手段为化学防垢法、工艺防垢法,采用化学法防垢,需连续投加阻垢剂,既增加了原油生产成本,又影响原油的理化性质,给后续加工增加难度和处理费用;采用工艺法防垢,需重新配套总机关、收球桶、缓冲罐、管路等设备设施,大大增加了地面工程投资。因此探索成本低廉、快速高效的防垢方法[3-6]具有重要意义。

笔者通过对姬塬油田结垢机理开展分析,根据成垢特征,提出设计一种地面聚垢器,该装置采用物理方法在系统前端诱导成垢,进而降低成垢离子浓度,防止成垢离子在系统下游管路和设备结垢,通过现场应用,开展效果评价,用以验证地面聚垢器除防垢效果和经济效益。

1 结垢机理分析

1.1 结垢现状

(1) 站点结垢现状

结垢站点139座,占比62%,平均结垢厚度12 mm平均结垢周期10个月,部分站点仅2~3个月,主要在黄3、罗1等区块,以长4+5、长6、长8及多层混进站点为主,垢型主要为钡锶垢,结垢主要集中在站内总机关汇管、总机关汇管-收球筒-加热炉进出口管线、加热炉盘管等位置。53座站点55套总机关结垢严重,造成上游井组无法投球运行,26具缓冲罐因进出口管线结垢堵塞,造成进油困难,只能利用临时管线输油。

(2) 站外管道结垢现状

结垢管道639条620 km,占总长度的12.5%,平均结垢厚度10.4 mm,平均结垢周期5个月,结垢管道主要为输送长8、长6、长4+5层系含水油管道,垢型主要为钡锶垢,结垢位置表现为管道全线结垢。

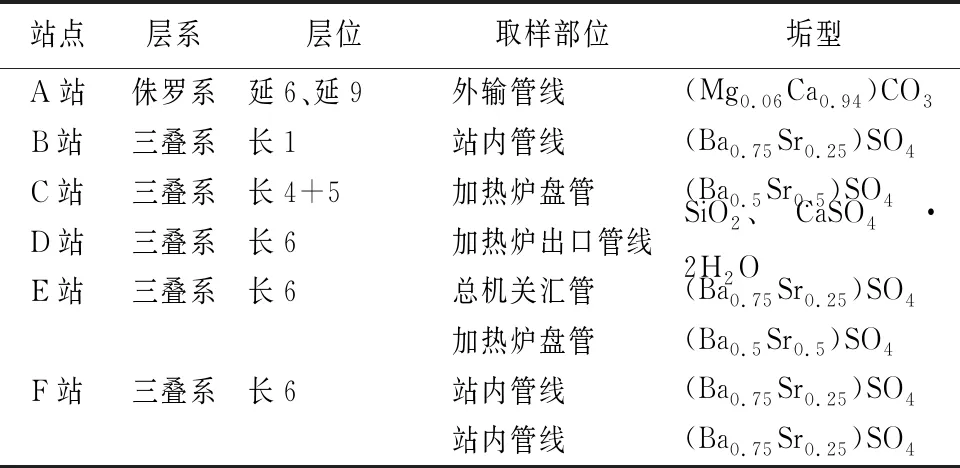

(3) 垢样分析

通过对站点垢样进行X衍射发现:三叠系站点垢型主要为BaSrSO4,侏罗系站点垢型主要为CaCO3。

表1 集输站点垢样X衍射分析结果

1.2 成垢原因

1.2.1 地层水矿化度高

姬塬油田地层水矿化度及成垢离子浓度普遍高于长庆其它油区,矿化度最高达124 g/L,地层水主要为CaCl2水型,是其他油区的3~10倍,受压力、温度等生产参数变化,结垢速度加快。

1.2.2 注入水与采出水不配伍

姬塬油田注入水主要为Na2SO4水型,地层水主要为CaCl2水型,注入水与地层水不配伍,两者结合发生结垢反应,进而引起地层-井筒-地面系统结垢,当油井见注入水时系统结垢加剧,结垢量最高达到1 957 mg/L。

1.2.3 各层系地层水配伍性差

姬塬油田采用多层系复合开发模式,开发层系多达14个,不同层系之间采出水不配伍,部分长2、长4+5、长6、长8油藏地层水中含有高浓度钡锶离子,混层后产生难溶的硬质钡锶垢。

2 成垢影响因素

2.1 温度对结垢影响

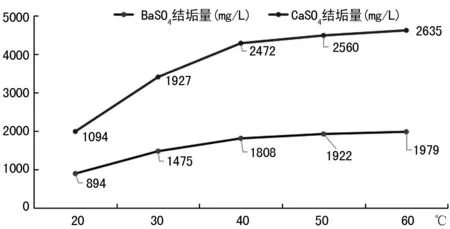

结垢盐类的溶解度对温度敏感[8],除CaSO4·2H2O溶解度随温度变化存在峰值外,其余结垢盐类随温度升高,溶解度降低。溶解盐类成垢反应为吸热反应,温度升高,促进化学平衡向成垢方向移动,促进结垢。

室内研究发现,随着温度升高,结垢量呈上升趋势,当温度超过40 ℃时,BaSO4、CaSO4结垢量基本不变,表明大部分成垢离子在40 ℃前已基本析出,超过40 ℃时只有剩余少量垢质析出。

2.2 压力对结垢影响

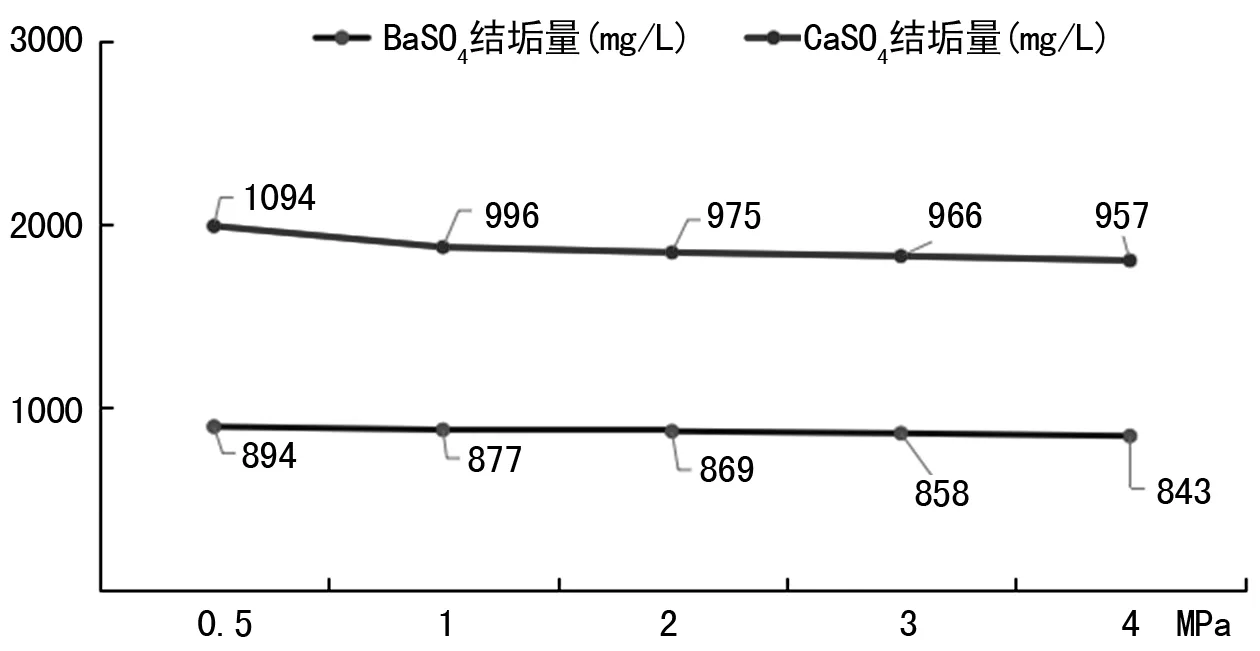

BaSO4、CaSO4、CaCO3等结垢物质对压力较敏感[9],因结垢反应中有气体参与,压力主要影响气体分压,分压减小,促进化学平衡向成垢方向移动,促进结垢。

图1 温度与采出液结垢量关系曲线

室内研究发现,在试验温度为20 ℃时,随着压力的升高,BaSO4、CaSO4结垢量呈下降趋势,且压力越高结垢量越低;相反,当压力降低时,促进化学平衡向结垢反应方向移动,结垢量呈上升趋势。当管道输送含水油时,管道压力逐步降低,管道结垢倾向越大。

图2 压力与采出水结垢量关系曲线

2.3 PH对结垢影响

溶液PH较低时,溶液呈酸性,碳酸垢的溶解度增加,结垢减小,当PH过低时,会加速管道的腐蚀;当溶液PH上升时,溶解状态的成垢离子会快速结晶成垢,因此将溶液PH控制在6~8,成垢离子能保持相对稳定状态,结垢轻微。对于硫酸垢,则基本不受PH影响。

2.4 流速对结垢影响

在流体动力场中,流速与结垢速率成负相关:流速越小,原油的剪切应力越弱,降低了原油的剥蚀作用,结垢倾向越大;相反,当流速增加,原油的剪切应力越强,增强了原油的剥蚀作用,抑制了垢质的形成。

3 地面聚垢器研制

针对化学防垢法、工艺防垢法存在后续处理难度大、投资成本高等缺点,结合姬塬油田结垢机理、成垢特征,研制了成本低廉、采用物理原理除垢的地面聚垢器。

3.1 技术分析

3.1.1 结 构

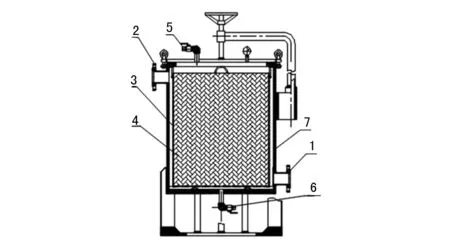

地面聚垢器[10-15](下文简称聚垢器)采用“圆柱形外筒+提篮式不锈钢网(充装填料)”的结构设计,依托填料将来液中的成垢离子吸附、结晶、结垢,防止或减轻下游设备、管路结垢,其结构图如图3所示。

图3 地面聚垢器结垢图1.进液口接头 2.进液口接头 3.提篮式不锈钢网 4.螺旋状填料 5.排气阀 6.排污阀 7.圆柱形壳体

3.1.2 工作原理

进站含水原油从聚垢器侧下方入口进入聚垢器内部,来油中的钡锶离子与充填在提篮式不锈钢网中的填料充分接触,填料为实验室反复筛选精心培育的催化钡锶离子快速成垢的螺旋状合金材料,具有比表面积大、表面自由能高异相成核作用强的特点,经过填料的催化作用,快速附着在螺旋状合金,防止或减轻了下游设备、管路结垢,从而达到保护整个系统的目的。

3.1.3 技术参数

聚垢器圆柱形外筒材质为碳钢,内筒为不锈钢网,填料为合金。聚垢器外筒直径为1 000 mm,高度1 500 mm, 外筒与不锈钢网间隙20~30 mm,工作压力0~0.6 MPa,设计规模0~360 m3/d,采用热水循环加热。

3.1.4 结构特点

(1) 填料载体为提篮式钢网,能很好保证来油中的成垢离子与填料充分浸润、接触、反应快速成垢,此外,钢网与筒体底板采用点接触,能有效防止钢网与桶体底部粘连,做到随取随放。

(2) 聚垢器盖板采用快开式结构,方便日常填料清洗、更新,并在盖板上设置自动排气装置,保证系统安全运行。

(3) 聚垢器采用筒体设计,来液滞留时间较长,同时配套热水循环管线,保证了成垢离子在空间和时间上与填料充分接触,加速成垢速率。

3.1.5 技术优势

(1) 结构简单、价格低廉(10万/套),占地面积小,方便现场安装、管理。

(2) 填料为实验室筛选培育,防垢针对性强。

(3) 快开式开启,提篮式提放,清洗、更换填料简单方便。

(4) 设备维护保养简单,只需根据聚垢器进出口压力表压差,定期清洗、更换填料。

4 现场应用

J14增压站日处理液量70m3/d,站点来油层系复杂,存在混层集输问题,系统结垢严重,垢型为硫酸钡锶垢,结垢周期3个月左右。聚垢器安装于收球筒出口管线,同时配套旁通流程。

4.1 防垢效果评价

在该站连续运行40天后打开验证,发现聚垢器进口管线结垢厚度约3~4 mm,出口管线无明显结垢特征,聚垢器内填料被垢质充满,结垢厚度约3~4 mm,聚垢器后端设备、管路结垢轻微,系统压力运行稳定,聚垢器前后端钡锶离子浓度由9000下降至4 950 mg/L,成垢离子去除率达45%,聚垢器后端结垢周期由3延长至10个月。

4.2 经济效益评价

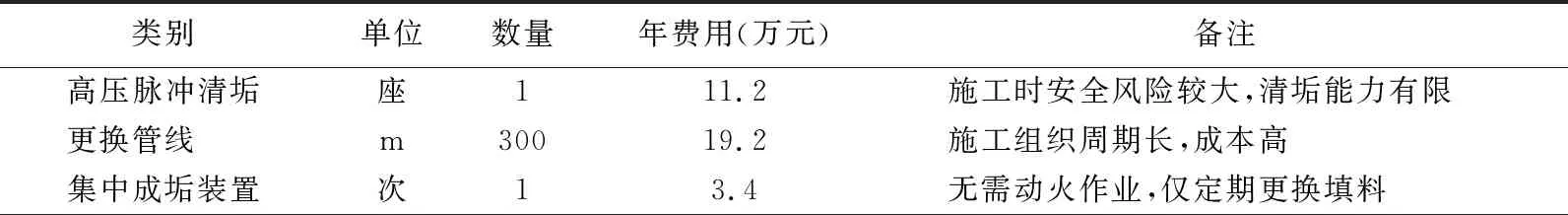

按照结垢周期3个月计算,聚垢器年维护费3.4万元,较高压脉冲清垢节约7.8万元,较更换管线节约15.8万元,同时消除了站内动火、施工带来的安全隐患。

表2 经济效益评价对比表

5 结论与建议

(1) 地面聚垢器采用物理方法,通过填料物理催化作用,将原油中钡锶离子快速成垢,有效克服了化学法、工艺法防垢处理难度大、投资成本高的矛盾,为油田防垢提供了新的解决方案。

(2) 现场应用表明,地面聚垢器对钡锶成垢离子具有较强的吸附成垢作用,减轻了下游管路和设备的结垢,取得了较好的防垢效果,下步建议在液量低于100 m3/d混层结垢严重站点扩大试验。

(3) 考虑到油田各区块采出水成垢离子种类、含量差异,垢型不同,建议根据区块成垢特征,加大填料晶种培育,持续优化成垢晶种。