数字化单点渐进无模成型技术减薄率试验分析*

2021-01-12吴云腾陈伟波王彩梅

吴云腾,陈伟波,王彩梅

(泛亚汽车技术中心有限公司,上海 201208)

0 引 言

目前汽车行业中车身覆盖件零件以模具冲压为主,主要为满足大批量生产需求,其开发周期长且费用高,柔性化程度低,无法满足个性化定制、小批量开发、样品试制等需求。金属板材数字化单点渐进无模成型技术能够解决这些痛点,该技术因具有无需使用传统成型冲压设备和模具、能够直接从CAD快速制造出所需成型件的优势而受到国内外研究人员的普遍关注[1]。

单点渐进无模成型技术已有应用案例,但以满足外观匹配功能为主,样件减薄率较大且缺乏相关的减薄率研究。能否摸清关键特征参数和板材减薄率的关系将直接影响该技术成型品质和应用范围。

笔者针对数字化无模渐进成型中存在的板材减薄率过大,并且行业中缺失成型减薄最优的工艺参数组合;通过建立标准工艺参数验证模型,找到影响减薄率的4大工艺参数,并运用正交方法优化试验频次,经过多次试验和测定找到了减薄率最优的工艺参数包。

1 数字化单点渐进无模成型技术

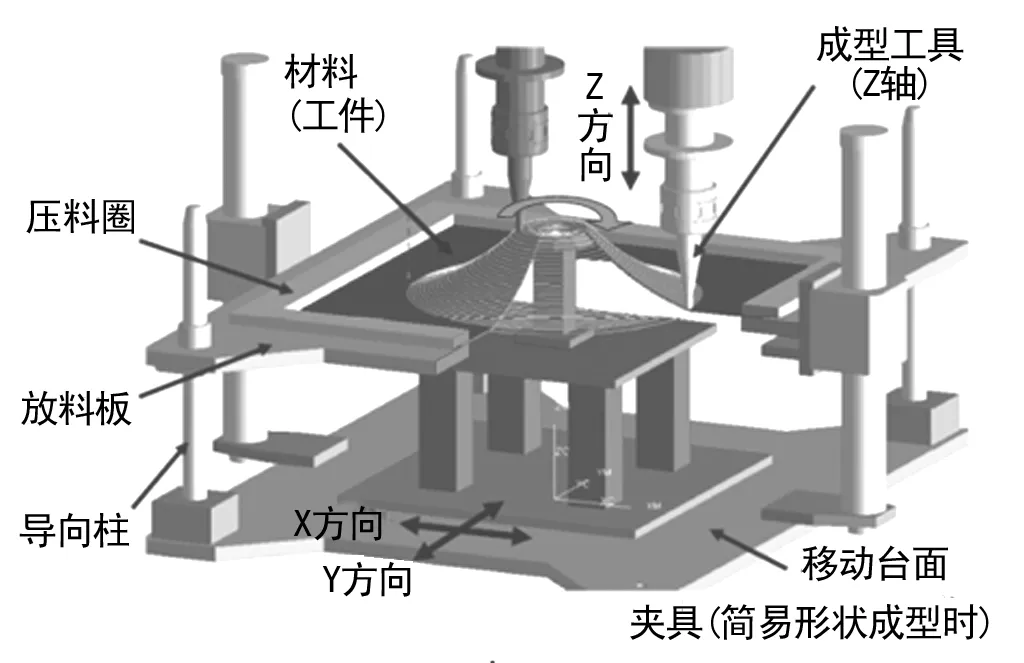

数字化单点渐进无模成型技术原理:参照快速成型的分层成型原理,将零件特征在高度方向上离散处理,每一层的外部轮廓均为等高线层。将所有等高线层集成在一起由数控系统驱动成型刀具沿着等高线加工,将实体3维特征转变为2维平面特征,实现板料的数字化无模成型。板材渐进成型是一种局部成型技术,在板材高度方向上加工是个变薄拉延的过程。渐进成型过程中,板材受到三向应力的作用,应力大小和摩擦系数及材料参数有关,并且正向成型的应力状态比反响渐进成型的状态复杂[2]。图1为单点渐进无模成型原理示意图。

而板料的成型极限一般用成型极限角来表示。不同的材料和不同的零件特征会有对应的成型极限表。超过此类角度在成型过程中极易出现开裂失效,原因是样件局部特征成型角度大拉伸过深导致板材料厚急剧减薄。因此如何优化参数组合,研究板材的减薄率特性并找到不同工艺参数对减薄率的影响有重大现实意义。

图1 单点渐进无模成型原理示意图

2 试验过程

2.1 板材减薄率

数字化无模成型过程种,破裂是最常出现的失效形式。由于板料的强度和塑性不够,当成型刀具作用与板材时,拉应力超过极限值便会产生破裂,尤其是局部变薄破裂[3]。因此减薄率是无模成型最为关键的评价指标。厚度减薄率定义为:

式中:η为厚度减薄率;a0为初始厚度;a1为减薄后厚度。

2.2 建立标准工艺参数验证模型

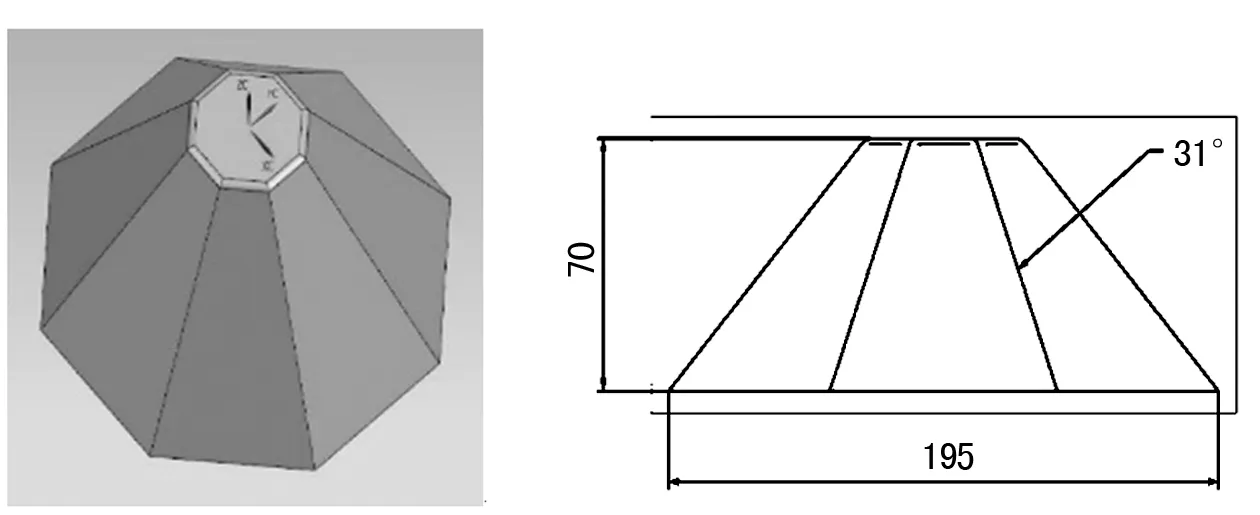

根据减薄率的特征定义,设计典型特征样件,开发出标准工艺参数验证模型见图2、3所示,对最容易产生减薄及开裂的特征进行多轮试制。样件特征夹角为135°呈八角形排列,高度为70 mm,底部最大直径195 mm,特征间过渡圆弧为R3至R5。记录整个样件试制开发过程,重点分析成型失效模式和减薄率参数研究。快速成型不同特征样件时,能够选择最优的工艺参数组合,确保减薄率最优。

图2 标准工艺参数验证模型 图3 标准工艺参数验证模型参数

2.3 工艺特征参数组合

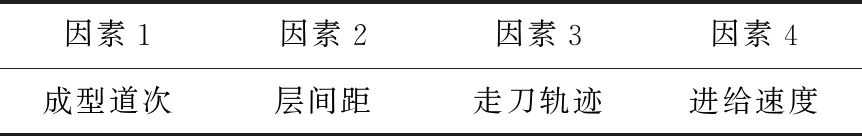

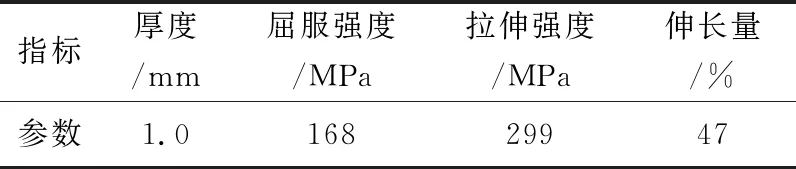

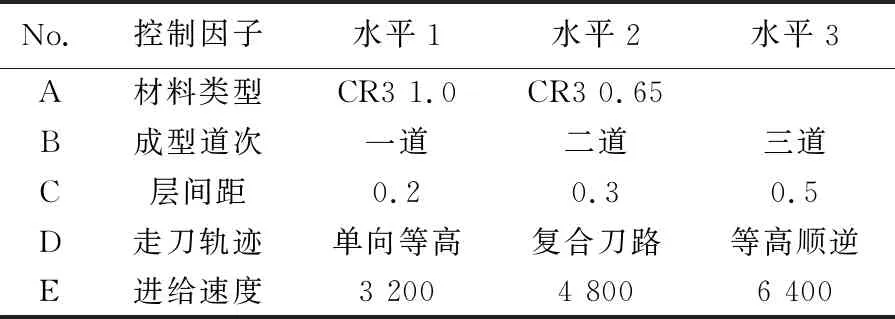

基于成型设备及快速验证的需求,数字化单点渐进无模成型研究,总结考察以下4大控制因子见表1所列,以材料类型作为噪声因子。按照不同的水平数进行考察。

表1 关键工艺参数表

所成型板材的材料特性表2所列。

表2 CR3钢带材料特性表

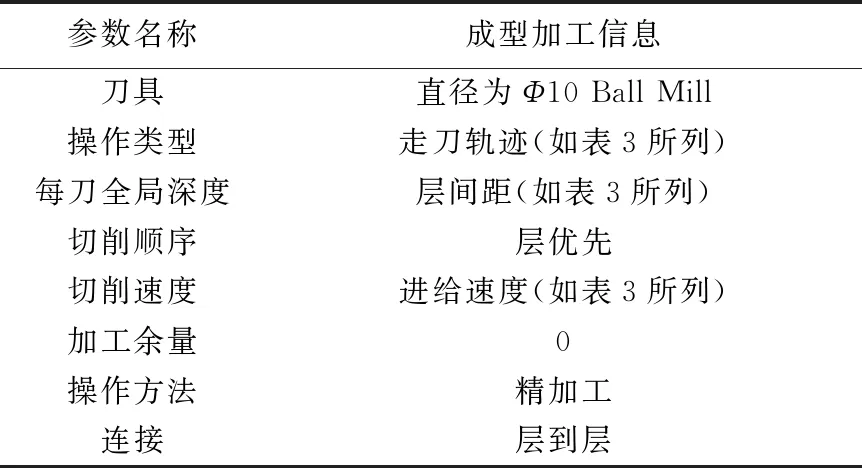

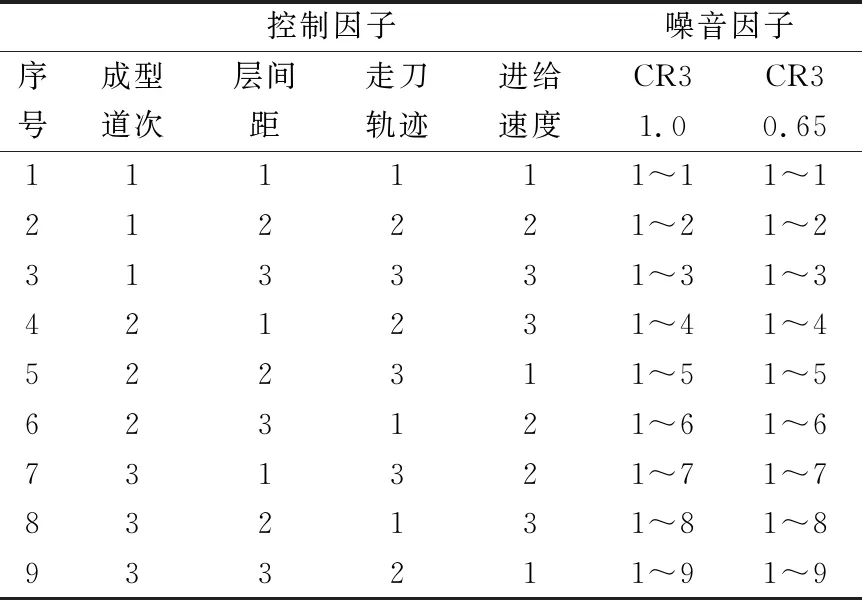

选取的4大关键因素,以成型道次,层间距,走刀轨迹和进给速度作为控制因子;材料类型作为噪音因子,按照正交列表排列组合如表3~5所列。

表3 加工程序详细信息

表4 加工程序详细信息

表5 工艺参数正交列表

可以得到2组每组9种参数包组合。共计18种,对这18种参数组合分别进行试制,得到不同参数对无模成型板材减薄率的影响并分析。

2.4 样件成型

此样件是在数字化单点渐进无模成型设备上加工成型的。整个试制过程包括以下步骤:①确认零件角度,深度特征信息并选择基准平面;设计开发代木凸模;②加工代木凸模和压边圈总成,检查装配干涉;③调整重合坐标原点,确认数模坐标和加工坐标一致;④编制开发加工方案程序,并按照步骤加工样件;⑤完成加工,质量检测,图4为无模成型设备加工过程图示。

按照设计的正交列表逐个成型样件,可以得到18件标准工艺参数验证模型。其中CR31 mm厚材料9件;CR3 0.65 mm厚度样件9件。用1 mm厚度板材进行试验,并再次用0.65 mm板材进行验证。图5为标准工艺样件试制变化规律仍和1 mm的保持一致,则表明试验的内容可靠。

图4 无模成型设备加工过程 图5 标准工艺样件试制

2.5 成型尺寸分析

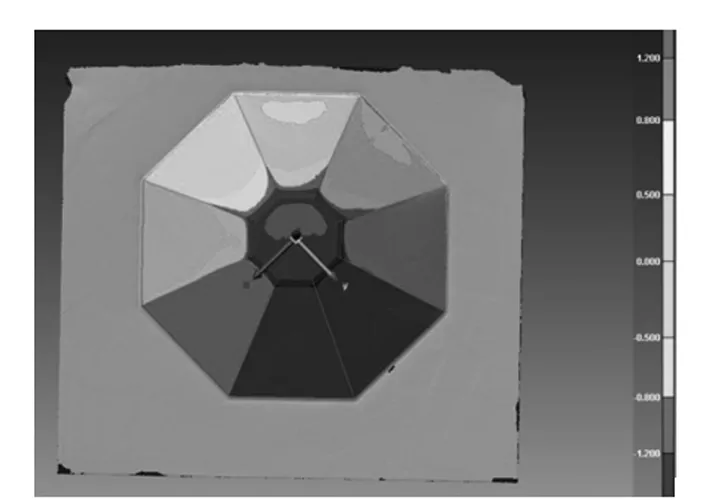

运用激光扫描测量得到成型样件的点云数据,通过和CAD原始数据拟合比对得到色谱图见图6。发现整个样件的几何尺寸精度控制较好,尺寸精度在+/-1 mm内。而在关注的侧面以及锥角处误差在0.5 mm内。该样件成型的代木凸模设计及加工程序设计均具有较高精度,所加工的样件几何特征和设计状态较好匹配。

图6 几何尺寸检测

3 试验结果优化及分析

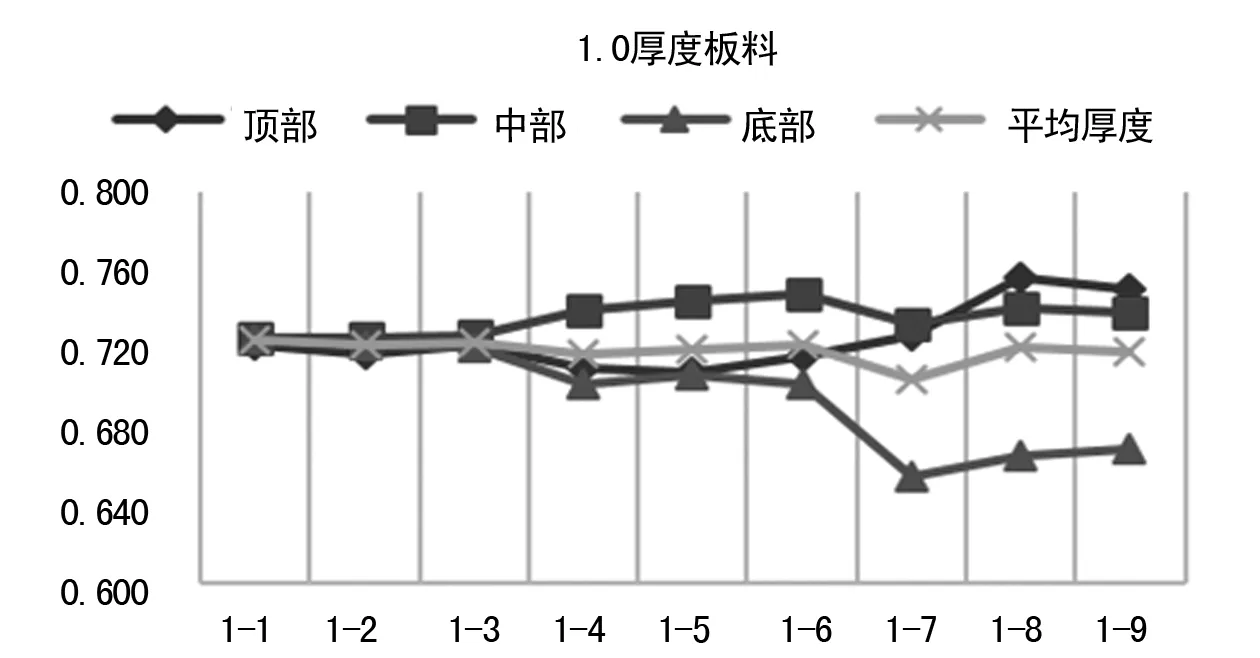

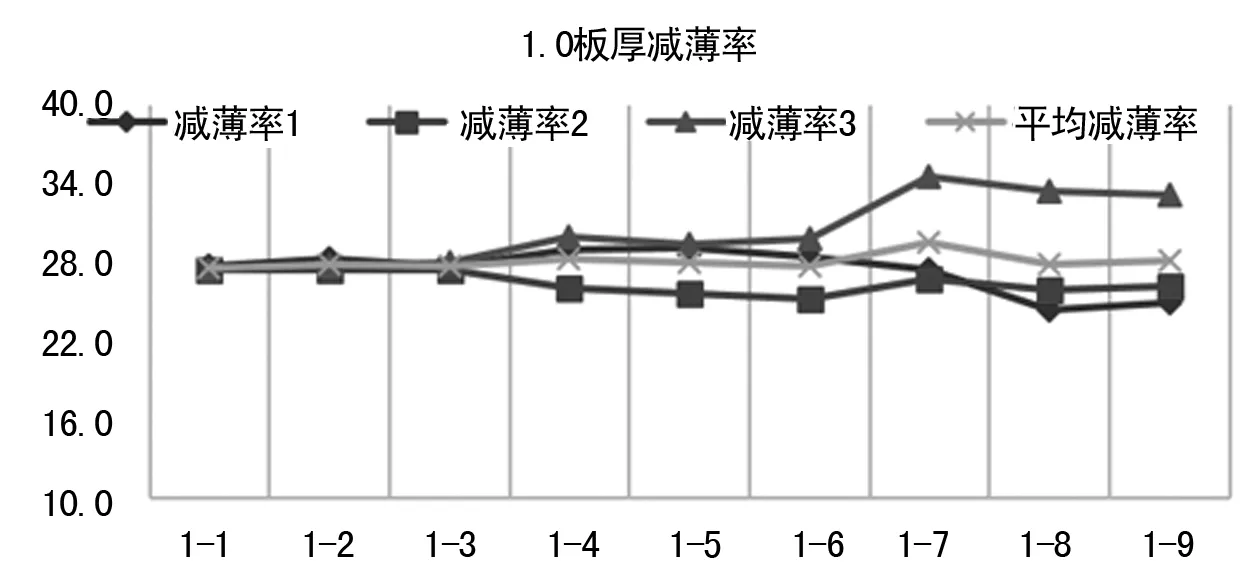

采用超声波测厚仪来测定加工完成后标准工艺参数模型的厚度,分析板料的减薄率。超声波测厚仪的原理是利用超声波脉冲反射来测定板材厚度,测量精度高并且不破坏零件本身。选择了标准工艺参数验证模型的不同位置作为厚度测量点,以样件顶部,样件1/2处中间部位以及底部位置进行测量,计算出3组位置的平均厚度得到对应的减薄率。可以得到样件的平均减薄量约0.28~0.32 mm,计算出减薄率约在28%~32%的水平。从图7、8所示可以看出,样件底部减薄量明显大于平均减薄水平。是由于底部区域水平方向上面积更大导致拉伸变形量大,同样体积的材料流出更多。

图7 样件减薄量分析

图8 样件减薄率分析

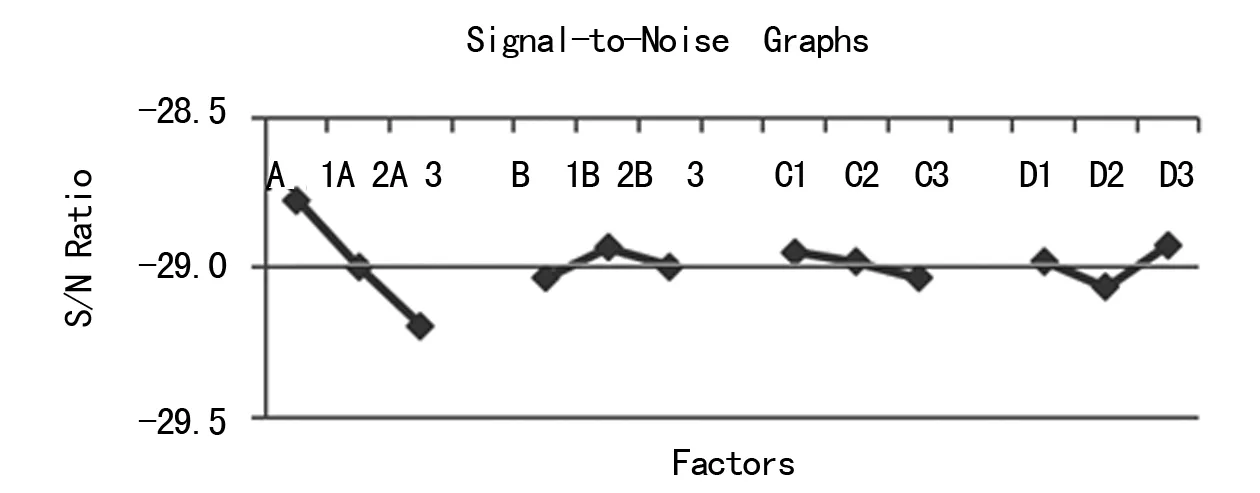

见图9,把测定的减薄率数值进行信噪比分析,可以得到追求最佳减薄率的参数组合为A1-B2-C1-D3,即成型道次为一道次成型;层间距选择最小的0.2 mm;走刀轨迹选择单向等高路径;进给速度选择最大80%。按照经过最优参数组合再次进行无模成型,图10为制作出优化后的最优减薄率样件,再次测定减薄率为26%,相对于之前的28%~30%的减薄率可以看出优化的参数组合有效提升了标准工艺验证模型样件的减薄率。

图9 信噪比分析

数字化单点无模渐进成型中,关键特征参数会对减薄率有明显的影响[4]。进给速度和减薄率特性呈现正比例,更高的进给速度有利于提升减薄率:进给速度快有利于板料局部流动,非加工部位的材料可以补偿流入提升了加工部位的厚度;层间距越小则减薄率越好,小的层间距使特征成型更加均匀,同时层间距太小会导致加工时间大幅度增长,影响加工效率;走刀轨迹选择一次或者两次走刀成型最优利,试验结果表面刀路太多会产生过多的加工层纹进而影响样件表面粗糙度,并且会破坏表面镀锌层降低板材防腐蚀性能。

图10 优化参数包再成型

4 结 论

数字化单点无模渐进成型中,关键特征参数会对减薄率的影响。通过试验和数据分析,可以得出如下结论:进给速度和减薄率特性呈现正比例,更高的进给速度有利于提升减薄率:进给速度快有利于板料局部流动,非加工部位的材料可以补偿流入提升了加工部位的厚度;层间距越小则减薄率越好。走刀轨迹选择一次或者两次走刀成型最优利,试验结果表面刀路太多会对板材表面形成过压,导致材料更加致密的同时厚度也会减薄;刀路太多会影响减薄率。针对标准工艺参数验证模型,减薄率最优参数组合为:采用无过渡刀路而一道次成型,Z向进给量为0.2 mm的最小步距,刀路为单向等高线渐进成型,刀具移动进给速度为6 400 mm/min。采用优化后的参数包后减薄率从28%提升至26%,相对于原参数包提高比例达到7%。