熟料温度对水泥辊磨运行的影响及解决措施

2021-01-12张高科

张高科

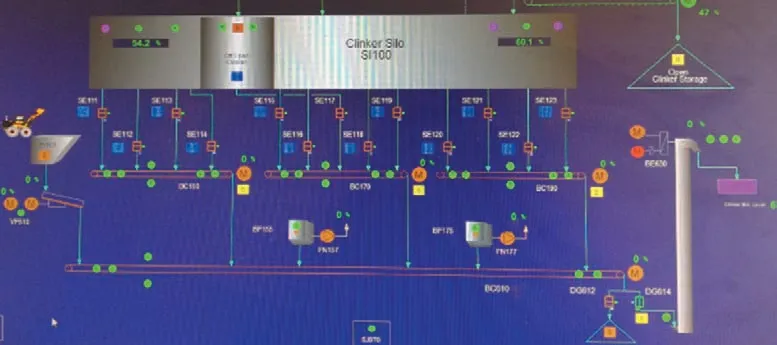

项目位于伊拉克南部的纳杰夫省,是一条日产水泥熟料6 000t的生产线,水泥粉磨系统采用6辊辊磨,设计产量为350t/h,电耗为27.5kW·h/t,比表面积为≥3 200g/cm2。当熟料温度<110℃时,其产量均满足设计要求,一旦熟料温度>110℃,就会造成磨况异常。温度较高的熟料入磨导致磨内温度升高,物料流速加快,磨内悬浮物料增加,磨机压差偏高;同时,磨机料层厚度下降,辊磨振动增大,吐渣循环量增加;研磨效率下降。水泥系统工艺流程图见图1。

为解决以上问题,需加大入磨冷风阀开度或增加磨内喷水量,同时降低研磨压力。但在实际生产中遇到了如下问题:

图1 水泥系统工艺流程图

(1)项目地处伊拉克,夏季环境温度均在40℃~50℃,熟料温度偏高时,调节入磨冷风阀对磨内温度的影响偏小。

(2)当入磨冷风阀全开,但出磨温度依然偏高时,需要增加磨内喷水量,有时喷水量开至最大值(7.5t/h)磨况才会有明显改善。虽然出磨水泥的水分无明显变化,均在0.5%以下,但水泥库内的结块情况明显加重,导致包装车间水泥库底下料不畅,影响水泥销售。

(3)业主方认为水泥库内的结块是由于水泥出辊磨温度控制偏低(100℃±5℃)所造成,要求将出磨温度调整在105℃以上,但这给入磨熟料温度高时的操作带来了极大的困难。

针对上述问题,经讨论采取了以下措施:

(1)在入磨皮带上增加喷水装置,减少磨内喷水。单独磨内喷水和“磨内+磨外”喷水时相比,从化验结果可以看出,出磨水泥水分无明显变化,库内结块也无明显变化。

(2)针对业主提出的将出磨温度控制在105℃以上的要求,我们进行了出磨水泥温度测量。测量结果表明,使用刚出篦冷机的热熟料(熟料温度在125℃左右)时,出磨温度105℃,出磨水泥温度97℃~100℃;使用堆放一段时间后的凉熟料(熟料温度在80℃左右)时,出磨温度依然是105℃,而出磨水泥温度在75℃~80℃。因此,出磨温度显示的只是出磨的气体温度,而实际影响的是磨内物料的温度。

(3)对于业主提出的水泥库结块问题,经分析认为,其产生原因是由于磨内喷水在高温气化后,部分水蒸气随着水泥进入库内,库内水蒸气遇到库壁,冷凝液化成水珠(库顶观察孔盖上也多见水珠)造成的。水泥入库时,水泥灰尘遇到水珠逐渐形成片状结皮,所以从水泥库清理出来的结块也多为片状。

针对此问题,一是改造库顶袋收尘器,增加库顶袋收尘器处理风量,使入库的水蒸气及时排出库外;二是从操作上减少磨机运行时的喷水量,减少水蒸气的入库量。三是该生产线在实际生产中产能一直处于超产状态,篦冷机受设计限制,冷却效果有限,在熟料拉链机上测得熟料温度均在125℃左右,高于设计目标。项目熟料库储量为30 000t,密闭设计,熟料入库堆集,无法有效散热,导致从熟料库里面出来进入水泥磨的熟料温度也在120℃左右,熟料温度偏高给磨机的运行带来困难。熟料库储量有限,库满之后需有车辆对熟料进行倒运至外放堆场进行储存。

为了保证磨况的稳定,库满之后要将新生产出的热熟料堆放至熟料外排堆场降温,水泥磨生产所用熟料也倒运至熟料下料口,避免熟料直出直进(篦冷机系统风量已使用至最大值,无法再使用篦冷机使熟料温度降低)。堆放过的熟料温度不高,大幅减少了稳定料层所需要的磨内喷水量;温度适当的熟料易磨性好,磨机的产量有所提升,电耗也有所降低。经过一段时间的运行,水泥库库内结块问题得到了明显改善。

对于因熟料温度高而导致的水泥辊磨异常运行的问题,最好的办法是避免高温熟料直接入磨。虽然倒运熟料增加了生产成本,但增加了磨机产量,降低了振动,水泥辊磨的使用寿命延长了,设备更换维修的成本也降低了;另一方面,水泥库内结块问题得到了改善,节省了人力物力,销售更加顺畅,也间接节省了生产成本。