电磁直驱变速器铁磁材料磁化影响及隔磁设计

2021-01-12汪学杞李波葛文庆谭草李孝磊王俊源

汪学杞,李波,葛文庆,谭草,李孝磊,王俊源

(山东理工大学 交通与车辆工程学院, 山东 淄博 255049)

随着能源日渐短缺和生态环境不断恶化,节能环保逐渐成为当前汽车产业发展的主旋律[1]。纯电动汽车由于其零油耗和零污染等优势,已成为我国当前重点推广的新能源汽车之一[2]。变速器作为电动汽车传动系统的关键零部件,其性能的改进对提升电动汽车经济性和动力性具有重要意义[3]。

基于直驱技术的电控机械自动变速器(automated mechanical transmission,AMT)由于结构简单、换挡效率高及控制难度低等优点受到了国内外学者广泛关注[4]。文献[5]提出了应用直驱技术的电动拨叉式和电动接合套式换挡机构,能够有效缩短换挡时间、降低换挡能耗;文献[6]提出了一种由伺服同步器和二自由度电磁执行器组成的新型直驱电磁换档系统,并设计了主动抗扰控制方法,有效降低了驱动力最大波动率和换挡冲击度;文献[7]针对直驱AMT引入逆系统控制方法,提高了直驱AMT换挡品质稳定性。电磁直驱变速器(direct-drive automated mechanical transmission, DAMT)专门针对纯电动汽车而设计,它以电磁直线执行器作为换挡执行机构,直接驱动接合套完成挡位切换工作。DAMT与电控液动和电控气动等其他形式的AMT相比,省略了运动形式转换和动力传递等中间环节,可明显缩短换挡力传递距离、提高变速器动态响应速度和换挡效率[8]。本文为减小集成设计过程中铁磁材料磁化对DAMT稳定性和控制精度的影响,针对铁磁材料磁化对DAMT的影响机理进行分析,并设计适用于DAMT的隔磁结构,以提高其稳定性及控制精度。

1 DAMT结构与工作原理

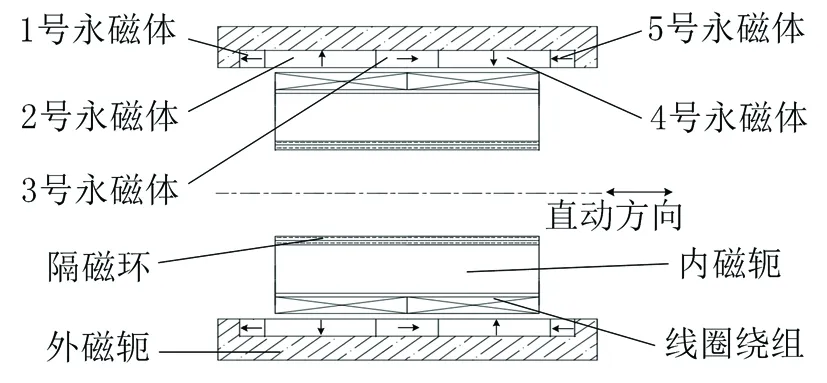

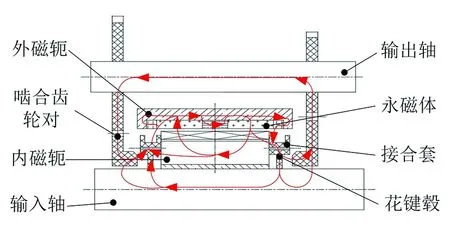

作为DAMT的换挡执行机构,电磁直线执行器采用动圈式结构,定子部分由外磁轭、端盖以及Halbach阵列的5块环状永磁体组成[9],如图1所示。此布置形式的永磁体能够保证气隙磁感应强度最大化,弥补普通永磁体布置形式气隙磁感应强度相对较低的缺点[10]。通电线圈在永磁体磁场的作用下,利用电-磁-力转换原理,实现换挡力的输出,其输出力大小与通电线圈的长度、通电电流大小以及工作气隙磁感应强度有关,即

(1)

式中:F为输出力;I为通电电流;l为线圈绕组长度;Bq为气隙磁感应强度。

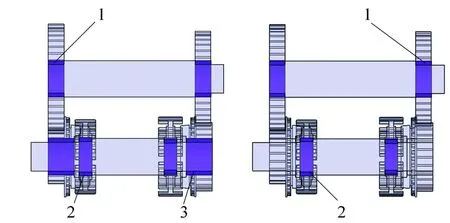

图1 电磁直线执行器示意图Fig.1 Schematic diagram of electromagnetic linear actuator

通电电流方向的改变可以实现动子运动方向的改变。

不同于换挡执行机构通过换挡拨叉轴和换挡拨叉间接推动接合套换挡的普通直驱形式,如图2所示的DAMT使用电磁直线执行器作为换挡执行机构,将接合套与线圈骨架直接套接在一起,实现变速器与执行器的高度集成,极大提高直驱AMT结构紧凑性的同时,将换挡执行机构输出力直接作用于接合套实现换挡功能,可有效缩短换挡力传递距离,提高动态响应速度和换挡效率。

图2 DAMT结构示意图Fig.2 Structure diagram of DAMT

2 磁路变化分析及影响

2.1 磁路变化分析

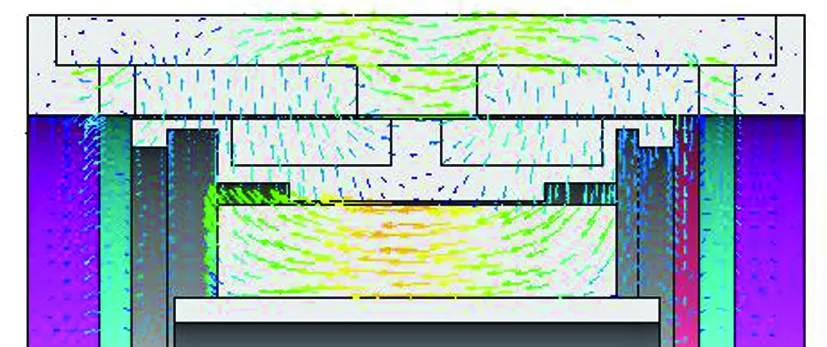

电磁直线执行器磁路结构如图3所示,磁通在永磁体、外磁轭和内磁轭之间形成闭合磁回路,气隙磁场由Halbach阵列的5块环状永磁体共同提供,有利于保证气隙磁感应强度最大化,提高执行器输出力,明显提升电磁直线执行器功率密度。但由于电磁直线执行器集成于DAMT内部,接合套、花键毂、传动轴和啮合齿轮均采用高磁导率铁磁材料(45钢),所以易受执行器磁场影响发生磁化,进而会改变原有磁路结构形成磁分路[11]。执行器安装后的DAMT磁路结构示意图如图4所示。

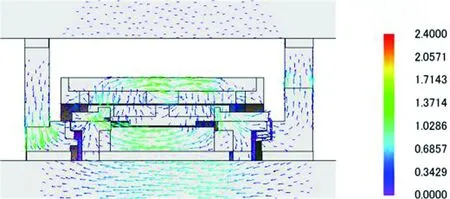

(a)执行器磁感应强度矢量图

(b)执行器磁路简化示意图图3 执行器磁路图Fig.3 Schematic magnetic circuit of actuator

(a)DAMT磁感应强度矢量图

(b)DAMT磁路简化示意图图4 DAMT磁路图Fig.4 Schematic magnetic circuit of DAMT

由图4可知,由于铁磁材料磁化影响,DAMT内部磁路与执行器永磁体、外磁轭和内磁轭之间的简单磁回路相比,又形成永磁体—接合套—花键毂—二挡啮合齿轮对—输出轴—一挡啮合齿轮对—花键毂—接合套—外磁轭—永磁体和永磁体—接合套—花键毂—输入轴—花键毂—接合套—外磁轭—永磁体两条磁分路,磁路结构更加复杂。

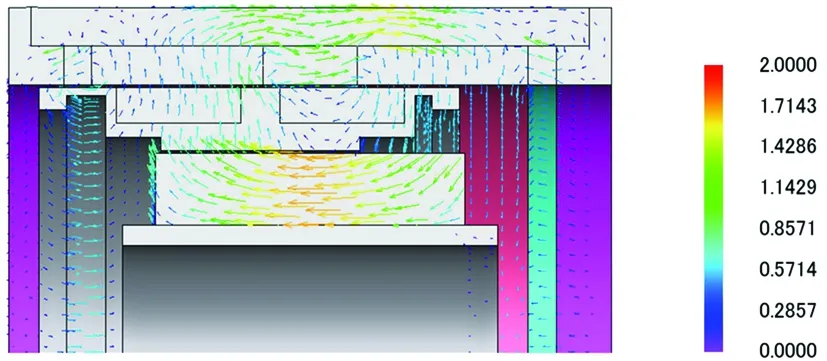

2.2 磁路变化对输出力的影响

DAMT的设计输出换挡力为执行器通电线圈在磁场作用下所受洛伦兹力,气隙磁感应强度大小直接决定执行器输出力大小。执行器安装后,由于接合套和花键毂等导磁零部件对磁通的分流作用,造成最初经过线圈区域的部分磁通直接经接合套、花键毂等零部件形成磁分路,导致气隙磁感应强度减小,永磁体磁场利用率降低。图5为执行器安装前后升挡过程随机位置处磁密矢量对比图。由图5可知,接合套在执行器驱动下移向目标挡位,原经过右侧线圈区域的部分磁通直接被分流至接合套右部和花键毂,导致右侧线圈区域气隙磁感应强度与执行器安装前相比有所减少;同时,此路径分流的磁通减小了进入内磁轭的磁通,造成左侧通电线圈位置的气隙磁感应强度有所减小。

(a)执行器安装前

(b)执行器安装后图5 升挡过程随机位置处磁感应强度矢量图Fig.5 Magnetic induction vector at random position during upshift

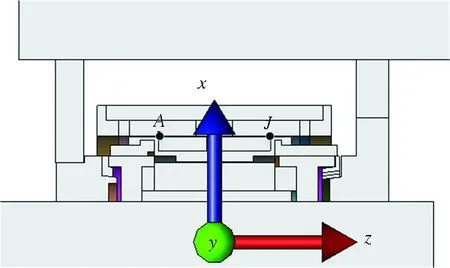

DAMT所选参考坐标系示意图如图6所示,依据所选取的DAMT参考坐标系选取点A(49.3,0,-18)至J(49.3,0,18),中间z轴坐标每间隔4 mm取一点,将此10个点作为气隙磁感应强度观察点。

图6 气隙磁感应强度观察点示意图Fig.6 Observation point of air gap magnetic induction

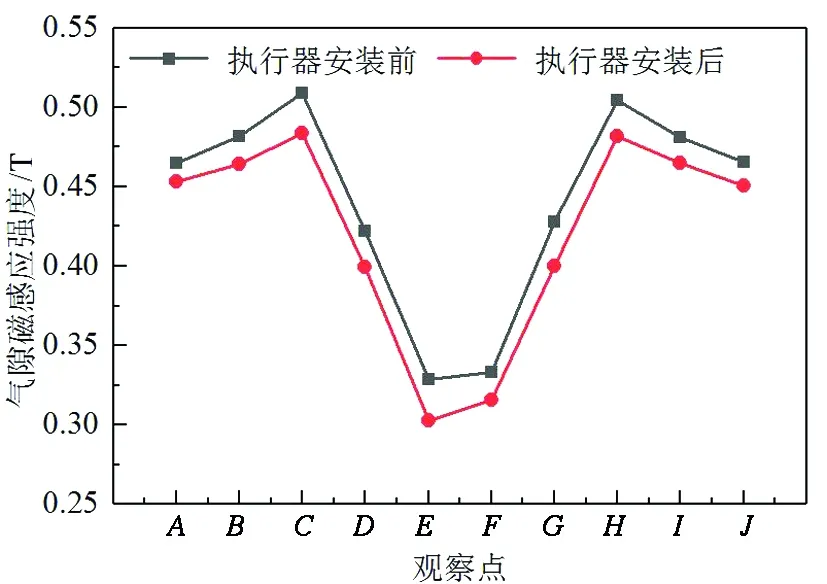

图7为执行器安装前后气隙磁感应强度对比图。由图7可知,执行器安装后气隙磁感应强度与安装前相比明显减小,磁路变化导致执行器气隙磁感应强度最大减小0.03 T左右。

图7 气隙磁感应强度对比图Fig.7 Comparison chart of air gap magnetic induction

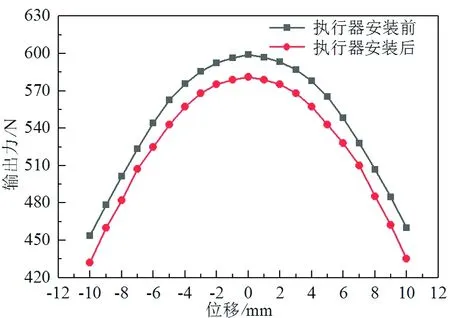

磁路变化造成气隙磁感应强度减小,执行器输出力相应减小。图8为执行器安装前后升挡过程输出力对比图。由图8可知,执行器安装后的输出力与安装前相比,最大减小25 N。

图8 升挡过程输出力对比图Fig.8 Comparison chart of output force during upshift

3 接合套磁场力分析

DAMT设计输出换挡力为执行器输出力,由于集成后运动部分为通电线圈、线圈骨架以及与线圈骨架套接在一起的接合套,铁磁材料接合套易受执行器磁场影响进而受到磁场力作用,所以此情况下DAMT实际输出换挡力不再为单一执行器输出力,而为执行器输出力与接合套所受磁场力矢量和;因此,要分析同时作为运动部分的接合套在升挡过程不同位置所受磁场力情况以及对换挡力的影响。

3.1 接合套磁场力数学模型

根据经典电磁理论可知,铁磁材料在磁场中被磁化后所受磁场力可转化为材料中分子电流的受力[12]。DAMT接合套所用铁磁材料被磁化后会在其内部产生磁化电流,并在材料表面产生表面磁化电流,磁化电流的体密度和表面密度分别为δv、δs,且

δv=×M,

(2)

δs=-n×M,

(3)

式中:M为材料的磁化强度以,n为接合套表面的法向矢量。

由此可知永磁体磁场对接合套的磁场力为

(4)

式中Bj为接合套磁感应强度。

因为接合套所用材料属于各向同性材料,所以有

(5)

又因为

(6)

式中:μ0为真空磁导率,μr为材料相对磁导率。所以将公式(6)代入公式(5)经计算可得

(7)

式(7)为接合套所受磁场力数学模型。

3.2 接合套磁场力影响

DAMT换挡过程中,不同位置磁感应强度差异造成接合套磁化程度差异,进而导致其受磁场力情况也不相同。

图9为DAMT升挡过程接合套所受磁场力情况,取动子位移方向为正方向。经分析可知,DAMT升挡过程中,接合套左部在内部磁场影响下所受磁场力方向始终与动子位移方向相反,接合套右部所受磁场力方向始终与动子位移方向相同,接合套整体受力为两部分矢量和。由图9可知,在升挡过程中,接合套左部受力对换挡力具有削弱作用,而接合套右部受力对换挡力具有增强作用;接合套整体受力在位移1 mm之前减小换挡力,1 mm之后增强换挡力,且接合套越接近目标挡位,增强作用越明显。其中,-10 mm到0 mm为升挡过程退挡阶段,0 mm到10 mm为升档过程进挡阶段。退挡阶段接合套受力与动子位移方向相反,会减小退挡力,造成退挡力不足,导致退挡困难;进挡阶段接合套受力会增强进挡力,造成进挡力不可控,影响DAMT控制精度。接合套受力造成换挡力最大变化值达到335 N。

此外,DAMT升挡过程中动子位移为零时,接合套所受磁场力为33 N;但经分析对比发现,降挡过程和未通电状态下同一位置接合套所受磁场力分别为51 N和20 N。接合套所受磁场力差异主要由于未通电状态下接合套仅受永磁体磁场磁化影响,而换挡过程中接合套同时受到通电线圈磁场影响,且通电电流方向不同会造成接合套磁化结果不同,如图10所示。

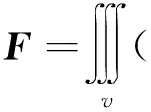

(a)空挡 (b)降挡 (c)升挡图10 接合套磁感应强度Fig.10 Magnetic induction of the joint sleeve

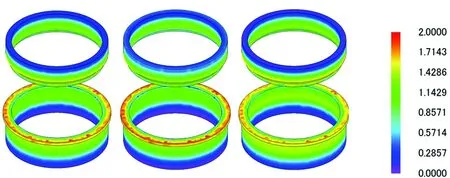

4 齿轮磁化分析

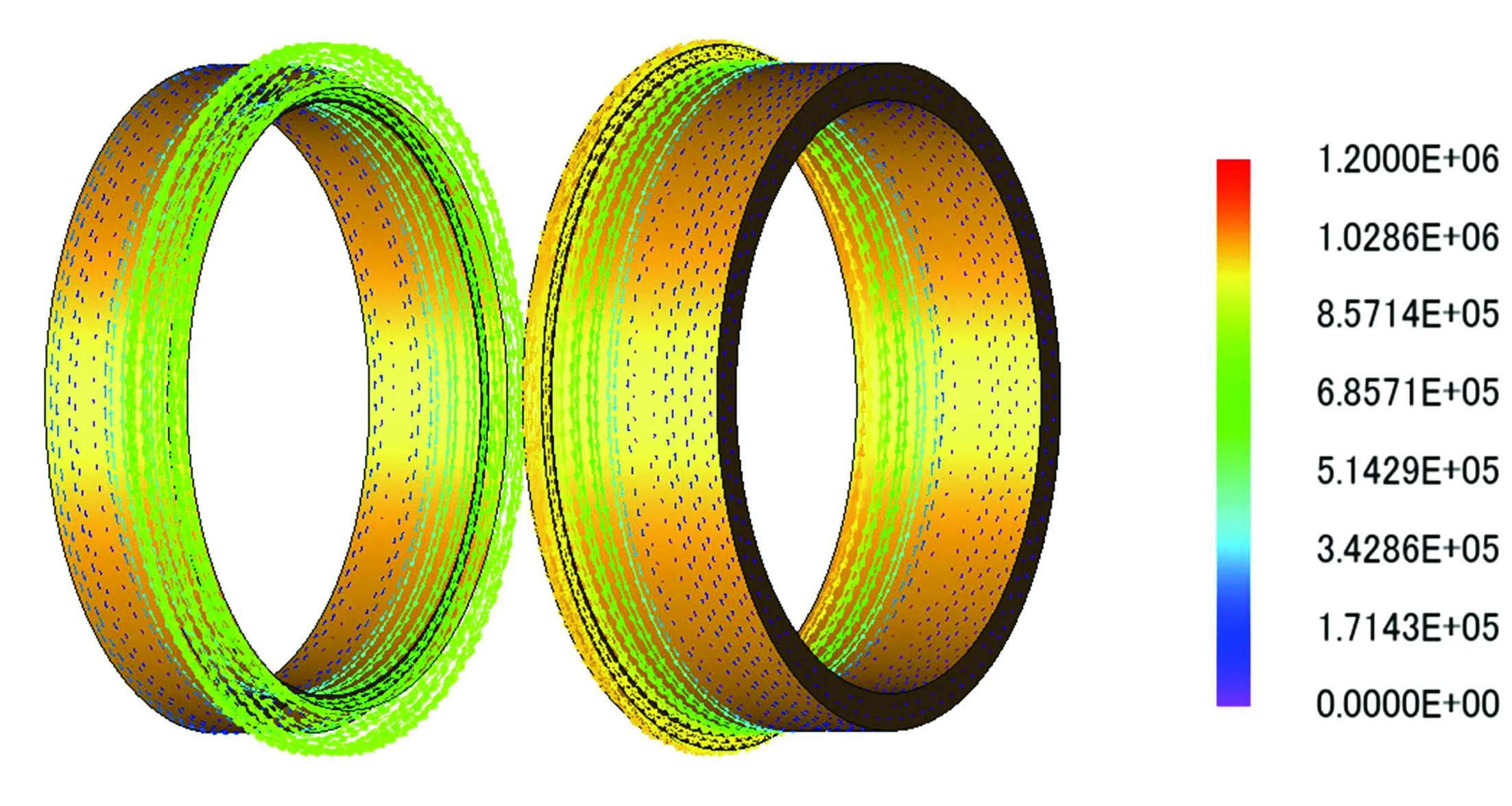

DAMT啮合齿轮受执行器内部磁场影响易造成磁化现象。由磁路分析结果可知,磁通经过齿轮啮合部位时,由于磁通路径减小导致磁通密度增加,磁感应强度如图11所示。针对本文研究方案,经有限元分析可知,一、二挡齿轮啮合部位磁感应强度分别达到1.88 T和1.27 T,磁化现象严重。齿轮磁化容易吸附铁屑,加剧齿轮磨损,减小齿轮寿命[13];同时,齿轮磁化后所受磁场力会造成啮合部位产生径向吸力。经分析,一、二挡齿轮磁化后所受径向吸力分别达到152 N和92 N,严重影响传动过程中齿轮的啮合与分离。

图11 DAMT磁感应强度Fig.11 Magnetic induction of DAMT

5 隔磁设计

DAMT内部磁路变化及接合套磁化后受磁场力作用,造成实际换挡力与换挡执行机构设计输出换挡力存在差别。针对上述影响,采取相应隔磁措施有利于降低铁磁材料磁化对DAMT影响,提高稳定性和控制精度。

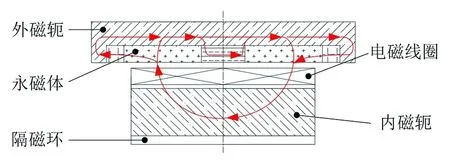

5.1 隔磁衬套方案

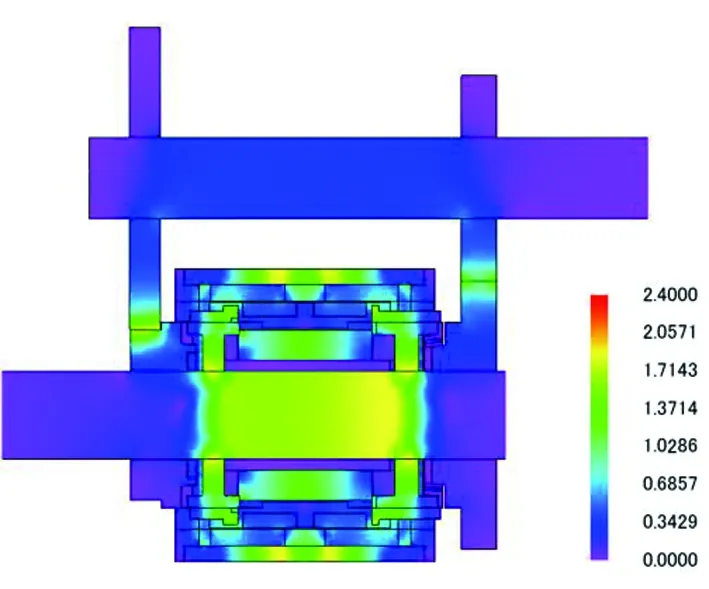

针对上述影响机理,出于阻断接合套、齿轮和传动轴之间闭合磁路考虑,提出基于“堵磁”原理的隔磁衬套方案[14],抑制磁通沿磁分路的传递。根据磁路变化分析结果,制定了如图12所示的2种隔磁方案。

(1)方案1:分别在花键毂与输入轴、齿轮与输入轴、齿轮与输出轴接触部位加装隔磁衬套。

(2)方案2:分别在花键毂与输入轴、齿轮与输出轴接触部位加装隔磁衬套。

(a)方案1 (b)方案21.齿轮与输出轴隔磁衬套;2.花键毂与输入轴隔磁衬套;3.齿轮与输入轴隔磁衬套。图12 隔磁方案Fig.12 Schemes of magnetic isolation

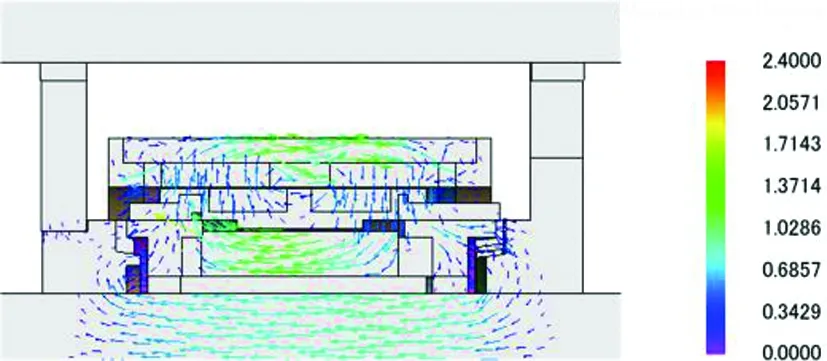

不同隔磁方案磁感应强度矢量图对比如图13所示,由于磁通闭合遵循“磁阻最小原理”,所以加装隔磁衬套后磁路结构发生较大变化。方案2由于隔磁衬套的存在,会造成磁通沿花键毂进入输入轴及沿二挡啮合齿轮进入输出轴磁路磁阻增加,大部分磁通直接经花键毂和二挡主动齿轮进入输入轴,减小了进入齿轮啮合部位的磁通,所以齿轮啮合部位磁感应强度由隔磁前1.88 T和1.27 T减小为0.61 T和0.35 T,齿轮间径向吸力分别由隔磁前151 N和92 N降为58 N和35 N。

(a)方案1

(b)方案2图13 不同隔磁方案磁感应强度矢量图对比Fig.13 Comparison of magnetic induction vectors for different magnetic isolation schemes

与方案2相比,方案1齿轮与输入轴部位加装的隔磁衬套对进入输入轴磁通起到削弱作用;但磁通沿齿轮进入输入轴磁路磁阻的增大造成经过齿轮的磁通同时流向输入轴和输出轴,导致齿轮啮合部位磁感应强度较方案2有所增大,齿轮啮合部位磁感应强度由隔磁前1.88 T和1.27 T减小为1.31 T和0.98 T,齿轮间径向吸力分别由隔磁前151 N和92 N减小为96 N和58 N。方案2与方案1相比,对齿轮啮合部位能够起到更佳隔磁效果。

图14为隔磁前后执行器输出力对比图。对于磁路变化所导致的输出力减小现象,采取方案1后输出力最大减小值由25 N减小为13 N;采取方案2后输出力最大减小值由25 N减小为15 N。综合齿轮隔磁效果及输出力变化考虑,方案2与方案1相比隔磁效果更佳。通过分析接合套磁化后所受磁场力发现,采取隔磁方案1、2后,接合套所受磁场力分别由335 N减小为307 N和318 N,隔磁效果较差。

图14 隔磁前后执行器输出力对比Fig.14 Comparison of output force of actuators before and after magnetic isolation

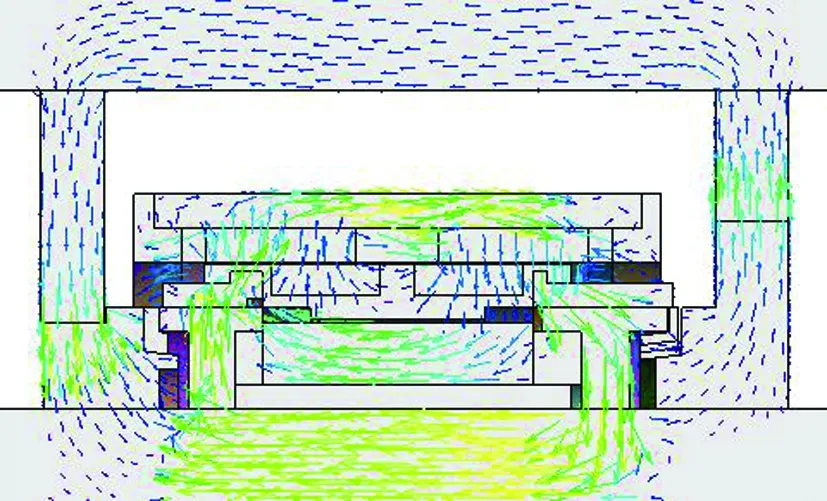

5.2 隔磁衬套加铝合金接合套方案

针对采取上述隔磁方案后接合套所受磁场力改观较小的问题,综合考虑接合套工作环境及材料力学性能,提出采用高强度非铁磁性7075铝合金材料作为替换材料的隔磁方案。7075铝合金属于良导体,电导率为1.856×107S/m。DAMT升挡过程中,铝合金接合套在磁场中运动会产生感应电流,图15为升挡过程中随机位置处接合套感应电流密度分布图。

图15 随机位置处接合套感应电流密度Fig.15Induction current density of the joint sleeve at random position

接合套上分布的感应电流在磁场作用下会受到磁场力作用,受力情况如图16所示。经分析可知,升挡过程中接合套受力方向与动子位移方向始终相反,即接合套受力会削弱换挡力,接合套受磁场力作用导致换挡力最大变化值为12.7 N。

图16 升挡过程接合套所受磁场力Fig.16 Magnetic force on the joint sleeve during upshift

接合套更换非铁磁性材料会增加磁通分流磁路的磁阻,减小沿接合套部位分流的磁通。综合隔磁方案2后的DAMT磁密矢量图如图17所示。经分析发现,综合隔磁衬套和铝合金接合套隔磁方案后,内部磁路变化造成执行器输出力最大减小值由25 N减小为12 N;啮合部位磁感应强度由隔磁前1.88 T和1.27 T减小为0.14 T和0.08 T,齿轮磁化所造成的径向吸力分别由151 N和92 N减小为11 N和8 N;接合套受磁场力作用所造成的输出换挡力最大变化值由335 N减小为12.7 N。

图17 隔磁后磁感应强度矢量图Fig.17 Magnetic induction vector after magnetic isolation

6 结束语

针对DAMT受铁磁材料磁化影响问题,对铁磁材料磁化所造成的磁路变化、接合套磁化后受磁场力作用及啮合齿轮因磁化所受径向吸力现象进行分析,得到了具体影响数值。基于上述分析结果,对DAMT进行隔磁设计。针对本文研究方案,采取隔磁措施后,磁路变化所造成执行器输出力最大减小值由25 N减小为13 N,一、二挡齿轮因磁化所受径向吸力分别由151 N和92 N减小为11 N和8 N,接合套受磁场力作用所造成输出换挡力最大变化值由335 N减小为12.7 N。DAMT隔磁设计对于提高DAMT稳定性和控制精度具有重要意义。