焊接机器人在实际生产中的运用浅析

2021-01-11王睿

王睿

[摘 要]从焊接机器人的应用入手,分析了焊接机器人的应用现状。介绍了杆体焊接的现状以及机器人焊接的改造要求,着重分析了杆体自动化焊接的工艺流程、结构、功能、要求、效果以及改造前后的对比,显示了自动化机器人焊接的巨大优势。对自动化机器人焊接的应用提出了建议。

[关键词]焊接机器人;焊接自动化;杆体焊接自动化

[中图分类号]TM623 [文献标志码]A [文章编号]2095–6487(2021)10–00–03

Application of Welding Robot in Actual Production

Wang Rui

[Abstract]Starting with the application of welding robot, the application status of welding robot is analyzed. The present situation of rod body welding and the transformation requirements of robot welding are introduced. The process flow, structure, function, requirements, effect and comparison before and after transformation of rod body automatic welding are emphatically analyzed, which shows the great advantages of automatic robot welding. Some suggestions on the application of automatic robot welding are put forward.

[Keywords]welding robot; welding automation; rod body welding automation

據统计,焊接机器人占据了整个工业机器人总量的40%以上,是工业生产中非常重要的加工手段,同时由于焊接存在烟尘、弧光、金属飞溅等因素,焊接的工作环境又非常恶劣,焊接质量的好坏对产品质量起决定性的影响。产能低、招工难、利润低成为焊接领域发展的“痛点”,而将传统的焊接与机器人结合起来,能够解决这些“痛点”。

随着经济与科技的发展,焊接作业的范围正在向核环境、地下、太空、深水、高温、极寒等极限环境延伸。即在保证焊接质量的情况下,最大限度地提高人类活动的舒适度,降低人类活动的危险性,成为如今焊接发展的趋势之一。

进入21世纪,由于国外汽车巨头不断涌入,汽车行业迅猛发展,我国汽车行业的机器人安装台数迅速增加,2002—2004年每年都有近千台的数量增长,汽车行业焊接机器人所占的比例进一步提高。我国使用的焊接机器人主要有日系、欧系和国产3种。日系中主要有安川、OTC、松下、FANUC、川崎等公司的产品。欧系中主要有德国的KUKA、CLOOS、瑞典的ABB、意大利的COMAU及奥地利的IGM公司。近10年来,随着进口机器人的价格大幅度降低,从每台7~8万美元降低到2~3万美元,我国具有自主产权的工业机器人也取得了长足进步,为国内工业的自动化改造打下了坚实的基础。

国产机器人无论从控制水平还是可靠性等方面,与国外公司还存在一定的差距。随着“中国智造2025”以及“工业4.0”等国家战略的实施,国内工业机器人行业正在迎头赶上,随着工业机器人在实际生产中不断地完善和提高,国内的工业自动化改造正在如火如荼地展开。

1 现状及自动化改造的目的

1.1 改造前生产作业现场

由于工作环境属于特种作业,工人作业时劳动强度大、生产效率低、劳动环境差,容易出现焊接缺陷且极易发生安全事故(图1)。

1.2 自动化改造的要求

(1)以产品的焊接工艺分析和工艺流程的合理性为基础,用机器人焊接单元替代人工,机器人焊接单元力求高柔性、高性价比、高可靠性,并且考虑日后可扩展升级。

(2)机器人焊接单元要方便易用,采用人—机联合操作平台。机器人焊接单元要充分考虑应用和维护的方便性、灵活性、可靠性以及性价比,操作方式和可视化操作界面要考虑工人的文化程度,要求简洁、方便。

(3)工件的焊接要求包括以下方面:①焊接采用气体保护电弧焊接(MAG);②焊件无裂纹、漏焊等焊接缺陷;③焊缝尺寸、焊接强度应符合图纸技术要求;④焊件无焊瘤、气孔、裂纹等外观缺陷;⑤焊缝美观平顺,无蛇形焊道;⑥焊缝周围无大颗粒难清除的飞溅物;⑦焊缝接头处无明显凹陷和凸起。

2 机器人焊接单元的工艺设计

2.1 机器人焊接单元的工艺流程设计

工件码放到进料仓/焊接圆环放置的振动盘内→通过进料输送带自动输送带工件托架处→托架顶起工件到指定高度→主箱由气缸自动推进到位→尾箱气动到位并顶紧工件→托架复位→焊枪伺服驱动进给到位→焊枪自动调整高度及对焊缝中心→焊枪起弧焊接同时变位机进行回转→焊接完成指定焊接层数→焊枪复位→机器人夹取焊接完成的工件→主尾箱复位气动工装松开工件→托架复位→机器人将工工件放置到料框内→进行下一循环。

2.2 机器人焊接单元的组成部分

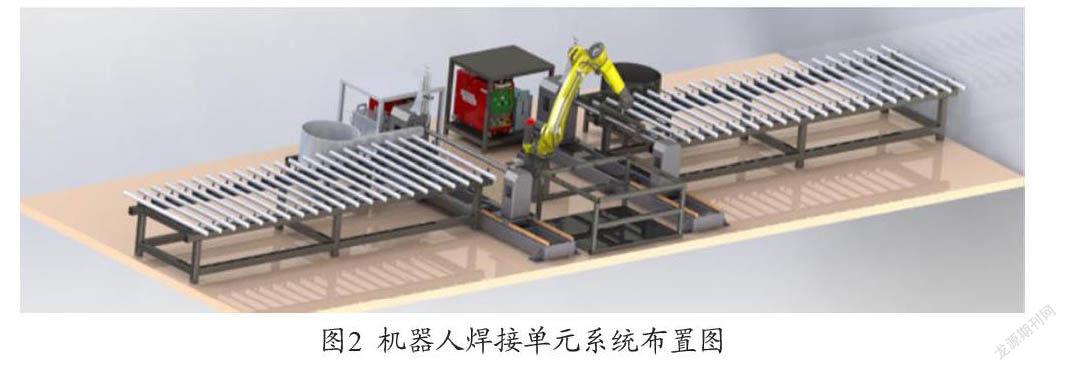

机器人焊接单元是由焊接专机(麦格米特焊接电源)、专用焊枪(阿波罗焊枪)、头尾架移动H形变位机系统、机器人码垛系统、送料线体系统、振动盘系统、安全围栏、电气控制系统及按钮站等部分组成。焊接专机安装在变位机主头箱上面,系统布置示意图如图2所示。

2.3 焊接工件的参数及要求

(1)工件材料:碳钢Q345。

(2)焊缝形式:角焊缝、拼搭的定位焊角≤3 mm拼搭间隙≤2 mm。

(3)焊接工艺条件:①80%Ar+20%CO2,保护气体;②焊接方法,单丝熔化极气体保护焊,MAG焊;③工件焊缝周围不应被油、锈等污染;④焊丝,实心焊丝直径Φ1.2;⑤工件的下料精度及组对精度达到图纸要求。

3 机器人焊接单元的结构

3.1 機器人系统

机器人系统采用FANUC M-20iD/35机器人本体(图3),FANUC机器人示教器及FANUC控制柜。

FANUC M-20iD/25具有高性能、占地面积小等特点,非常适合装载、卸载零件以及在拥挤的工厂环境中进行零件处理和定位。其具有紧凑的手臂和手腕,新的改进设计和传动系统,可提供更高的轴速度和运动性能。其主动行程为0~1831 mm,提供了较大的工作范围,具有很好的刚性,可提高±0.02 mm的重复精度。为了防止钩住并提高可靠性,电缆布线是在内部的。产品参数如下:

(1)类型:关节型;

(2)轴数量:6轴;

(3)功能:焊接;

(4)领域:工业

(5)负载:25 kg(55.116 lb);

(6)作用范围:0~1831 mm;

(7)其他特性:高速。

3.2 焊接电源

焊接电源采用专用麦格米特焊接电源,具有以下特点。

(1)高度可靠性。其能够适应潮湿、低温、雷电等恶劣环境,在285~475 V电压波动时稳定工作;抗干扰能力强,与其他设备互不影响,采用HALT加速寿命破坏性测试,使用寿命长。

(2)高度一致性。64 kHz高频逆变设计与全数字控制,大幅减少对硬件参数精度的依赖性,同时采用低温漂、高精度元器件,确保在温度差异条件下,焊接参数输出波形保持一致。

(3)高度稳定性。能自我修正每个熔滴过渡的状态,抑制飞溅的同时,让焊接时刻保持稳定,精确实现“一脉一滴”。独特的微观弧压补偿技术与弧长恒定控制技术,保证电弧和熔池稳定的同时,拥有良好的熔深一致性。

(4)高度智能化。具有一元化调节功能,内存焊接专家数据库,开启傻瓜式焊接参数调节模式,并且配备模拟接口和各类数字接口,与机器人实现无缝对接,实时反馈焊机参数,配合机器人算法,实现接触传感和电弧跟踪等功能。

3.3 焊枪

焊枪采用专用阿波罗焊枪,具有超长的使用寿命,显著的冷却效果,优异的耐机械疲劳性能,焊枪和相关配套设备获得了很高的性价比,在弧焊机器人领域得到了大范围和快速的应用。其具有如下显著特点。

(1)安全等级高。满足严格要求的3级安全防护等级(在产品失效的情况下,可以防止人员意外伤害)。

(2)内胆。采用加厚紫铜,降低了枪颈电阻率,可以充分地传递易损件热量,从而延长易损件使用寿命。

(3)中间绝缘层。采用高铁产品使用的耐高压绝缘材料,抗老化、耐疲劳,使产品安全可靠。

(4)外壳。采用壁厚1.5 mm德国工业用不锈钢,使产品在满足充分散热的条件下,大大提高了枪颈的抗撞性。

(5)防渣镀层。喷嘴内外表面有一层耐高温镀层,可以有效地防止焊接飞溅粘在喷嘴表面,即使粘着飞溅,也可以轻松清理;同时,采用长寿命加厚喷嘴,减少了使用成本。

(6)插拔式自锁喷嘴。插拔式喷嘴节省了喷嘴的拆卸时间,同时自锁功能有效地防止了喷嘴在清枪或焊接时自动脱离的情况。

(7)喷嘴寿命长。喷嘴在焊接时可以有效地传导焊接时的热量,从而延长喷嘴的使用寿命;喷嘴采用加厚标准设计标准,厚度大于4 mm,使其坚固、耐用,延长了使用寿命。

(8)电缆。电缆采用满足60 000次耐磨实验的高强度、抗疲劳、抗老化的德国工业橡胶材料,大幅延长电缆的使用寿命。

(9)维修件。产品防护等级高,每个零件可实现维修,可更换,降低了使用成本。

3.4 送丝装置

送丝机控制部件系统地去除了用户界面在电源或送丝机上通过机器人的控制器改变和设定参数,以代替送丝机上的设置。其特点及优势如下。

3.4.1 送丝系统稳定

(1)全数字化的送丝控制,高分辨率的转速反馈,高精度的速度调节。

(2)四轮驱动,0~25m/min实现稳定送丝。

(3)双弹簧压力臂调节,送丝机能够同时满足输送焊丝直径范围Φ0.8~1.6的实芯、金属粉芯或药芯。

(4)送丝机构具有高牵引力和高精度。

3.4.2 装卸简单方便

(1)无需工具即可完成送丝轮更换。

(2)整体设计紧凑、轻巧,使机器人的运动性能发挥至最优。

3.5 头尾架移动H形焊接变位机系统

(1)一轴伺服电机驱动,二轴人工辅助,增加气缸加紧(尾座移动)。

(2)变位机型号为二轴焊接变位机。

(3)倾斜轴最大偏移量见表1。

3.6 电气控制系统

(1)系统由机器人系统、变位机系统与焊接系统功能组成,三者之间通过通信接口进行通信及相关动作的链接,共同完成对工件的焊接工作。

(2)系统通过单元操作台来启动,当焊接完成后,机器人可将工件自动运到工件放置料框位置,然后工件通过线体自动送到变位机中心位置,通过焊接专机进行焊接。可控制焊机的启停,焊接参设备全程由PLC来控制。

(3)控制系统内独立内存,可以扩展储存和外接USB,预留30多个I/O接口,可以方便机器人与外部设备进行连线控制。

(4)系统设有传感,可以自动检测故障并报告故障代码。

3.7 安全防护系统

(1)安全标准:应符合中国工业标准(执行此标准)。

(2)各轴安全速度可设定。

(3)安全措施,安全防护网,防护网高度:1800 mm,挡光帘颜色黄色(挡光帘高度900 mm)。

(4)急停装置,外部按钮。

4 采用机器人焊接单元的意义

(1)稳定和提高焊接质量,保证其均一性。焊接参数如焊接电流、电压、焊接速度及焊接干伸长度等对焊接结果起决定作用。机器人焊接时每条焊缝的焊接参数都是恒定的,焊缝质量受人为因素的影响较小,降低了对工人操作技术的要求,因此焊接质量是稳定的。而人工焊接时,焊接速度、干伸长等都是变化的,因此很难做到质量的均一性。

(2)改善了工人的劳动条件。采用机器人焊接,工人远离了焊接弧光、烟雾和飞溅等,不再搬运笨重的手工焊钳,从而使工人从大强度的体力劳动中解脱出来。

(3)提高劳动生产率。机器人没有疲劳,一天可24 h连续生产。另外,随着高速高效焊接技术的应用,使用机器人焊接,效率提高得更明显。

(4)产品周期明确,容易控制产品产量。机器人的生产节拍是固定的,因此安排生产计划非常明确。

(5)可缩短产品改型换代的周期,减小相应的设备投资,实现小批量产品的焊接自动化。

(6)机器人与专机的最大区别就是它可以通过修改程序以适应不同工件的生产。

5 机器人焊接单元的优势及应用对比

机器人焊接单元不仅让工人尽量远离了环境恶劣、操作危险的工作区域,自身也具有较好的自我保护功能,提高了人员和设备的安全性,降低了工人的劳动强度,减少了人工操作的不穩定性,合理有效地将工人从恶劣的工作环境中解脱出来;机器人的焊接强度高且一致性好,其产品外观美观整齐且质量好,提高了生产效率及产品合格率。

5.1 机器人焊接单元的优势

(1)减轻工人劳动强度,将工人从高温、粉尘、弧光的恶劣工作环境中解放出来。

(2)提升了焊接强度及工艺性,外观一致性好,美观且焊接质量好。

(3)机器人自动取件、码垛,出错率低。

(4)减员增效,通过机器人代替人工进行自动焊接,降低了生产中人员给企业带来的安全风险。

(5)提高了生产效率及产品合格率。

5.2 机器人焊接单元应用前后数据对比

5.2.1 应用前

(1)通过人工焊接,人均每小时只能焊60件,平均一件为60 s。

(2)不同的操作人员焊接质量差别大,焊接工作无法实现规范化,易给产品形象带来不利影响。

(3)容易出现夹渣、气孔等焊接缺陷而造成产品不合格。

(4)手工进行焊接作业存在烫伤、弧光的安全风险,环境温度高,劳动强度大,工作效率低,不能有效满足快节奏的生产需要。

5.2.2 应用后

(1)工作时间为1件/30s,工作效率提升了2倍。

(2)平均每小时自动焊接120件,自动焊接合格率100%。

(3)合格率100%,解决了人工焊接带来的不规范、成本高、效率低、高风险的问题,让工人从高强度、环境差的工作中解脱出来,实现了智能生产、安全生产。

(4)实现了上料、传送、焊接,下料全流程自动控制。

6 结束语

随着工业机器人技术的不断发展和进步,其优势会越来越大,应用必将会越来越广泛,同时要求也会越来越高。工业机器人必将成为“中国制造2025”和“工业4.0”的关键技术和重要产品,不断拓展新的应用领域,在社会生活各个领域得到广泛的应用。

参考文献

[1] 霍厚志,张号,杜启恒,等.我国焊接机器人应用现状与技术发展趋势[J].焊管,2017(2):36-42.

[2] 周利平.焊接机器人的发展现状与趋势[J].山东工业技术,2019(16):54.