PLC在履带行走式液压支架电液控制中的实践分析

2021-01-11张文炀刘蜜桦王东伟

张文炀 刘蜜桦 王东伟

摘要:文本将对履带行走式液压支架液压系统的工作原理及PLC的概念和特点进行简要阐述,并从硬件设计和软件设计两个层面分析PLC在履带行走式液压支架电液控制中的实践应用形式,以期推动履带行走式液压支架的创新发展,为我国工业生产提供更有力保障。

关键词:PLC;履带行走式液压支架;电液控制

科学技术的发展,使得智能化、自动化成为现代工程机械的必然发展趋势。为了进一步提高履带行走式液压支架在工业生产中的工作效率,更好地满足新时期人们对于履带行走式液压支架的功能性和稳定性要求,积极探究PLC在履带行走式液压支架电液控制中的实践应用形式具有重要的实践意义。

一、履带行走式液压支架液压系统工作原理

(一)支护液压系统工作原理

支护液压系统工作时,若比例换向阀左侧与系统连通,高压油会流经单向阀进入到立柱下腔,而立柱上腔内的油体会回流至储油箱。这时,液压支架的活塞杆会伸出,使液压支架顶梁与目标物体逐渐接触,产生稳定的支撑力。通多调节支护液压系统的溢流阀能够设定相应的支撑力标准,当支撑力达到设定标准后,活塞杆便不会继续伸出,从而达到稳定的支护状态。若比例换向阀右侧与系统连通,高压油会进入到油缸上腔,当油压达到油缸上腔压力开启预设值时,油体便会流经单向阀进入到储油箱,此时,活塞杆会下落回收,顶梁与目标物体逐渐脱离直至液压支架恢复初始状态。若比例换向阀中间位置与系统连接,则系统内单向阀处于关闭状态,可以实现立柱的定位[1]。

(二)行走液压系统工作原理

行走液压系统工作时,若比例电磁换向阀左侧与系统连通,高压油会在流经马达再次返回储油箱的过程中带动马达顺时针旋转,从而产生带动履带向前运动的驱动力。若比例电磁换向阀右侧与系统连通,高压油则会以相反的方向流经马达、返回储油箱,此时过程会带动马达逆时针旋转,从而产生带动履带向后运动的驱动力。通过调节系统与比例电磁换向阀的连通位置,若左右履带产生相同方向的驱动力,则液压支架进行前进后后退;若左右履带产生不同方向的驱动力,则液压支架进行左、右转弯[2]。

二、PLC概述及主要特点

PLC指的是可编程控制器,是一种以微处理器为载体,集成通信、自动控制、计算机等多种技术的自动控制装置。现代化的PLC普遍具有PID回路调节、网络通信、数据处理与计算、定时计数、逻辑判断等强大功能,同时,还就有体积小、安装维护方便、可编程等技术优势,因此被广泛应用于现代工业生产活动中,与机器人、CAD/CAM并称为现代工业三大支柱技术[6]。

在现代工业生产活动中,PLC主要具备以下应用特点:(1)设备抗干扰能力强、可靠性高。其原因在于:PLC控制动作主要由无触点的半导体电路完成,基本不会因触电不良而影响运行稳定性;PLC内部各模块均具备屏蔽措施,具有较强的抗辐射干扰能力;现代PLC普遍具有自诊功能,可有效控制设备故障的破坏性;(2)I/O接口模块丰富。丰富的I/O模块使得PLC可接收、处理工业生产现场不同类型的信号,如电压电流、强电弱电、交流直流、脉冲电位等。同时,能够与工业生产现场不同设备或器件更好的衔接,如控制阀、电磁线圈、各类按钮等;(3)结构模块化设计。除单元式小型PLC外,大部分现代PLC都采用模块化的结构设计形式,使得用户可以根据实际需求自由调整PLC结构,以满足多元化的使用需求[3]。

三、PLC在履带行走式液压支架电液控制中的实践应用分析

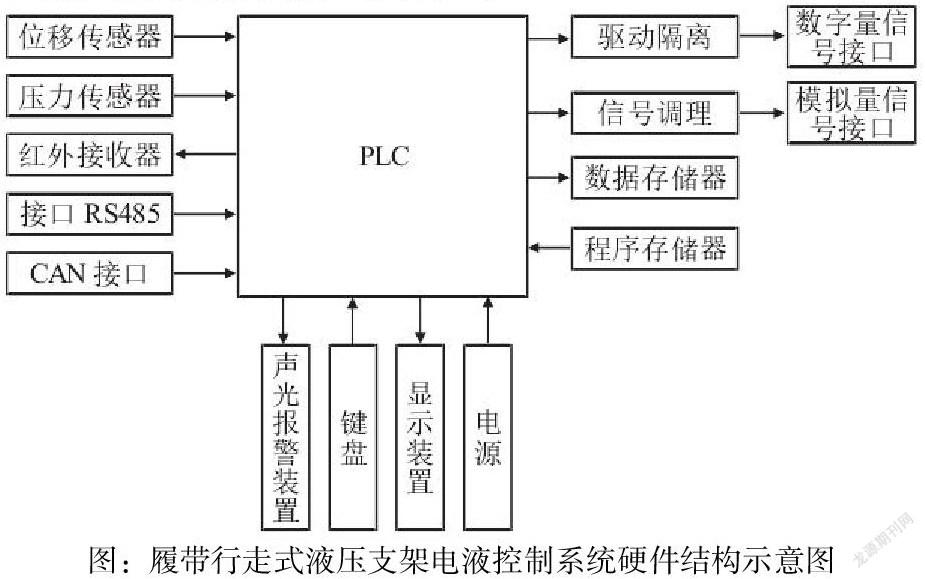

(一)履带行走式液压支架电液控制系统PLC硬件结构设计

履带行走式液压支架电液控制系统硬件结构如图所示,由电源模块、信息采集模块、PLC控制模块、电磁驱动模块、显示模块组成。其中PLC 控制模块控制功能主要通过CAN总线结构来实现。当PLC通过I/O的输入接口将支架工作数据信息采集上传至上位机后,上位机会根据预设的编程指令对数据信息进行整理计算和分析判断,然后发出相应的控制决策指令,指令通过I/O输出端口传递至履带行走式液压支架相应的驱动模块,从而实现对液压支架油缸、支架单体等结构部件的自动化控制,驱动液压支架完成行走、支护、卷缆等功能。由此可见,PLC控制模块对于履带行走式液压支架的功能性具有决定性影响,因此在进行履带行走式液压支架电液控制系统PLC硬件结构设计时,务必要选择质量可靠、运行稳定的元件或模块,以此最大限度保障PLC控制模块工作的稳定性与高效性,确保履带行走式液压支架具有良好的工作状态[4]。

(二)履带行走式液压支架电液控制系统PLC软件系统设计

履带行走式液压支架电液控制系统PLC软件系统设计主要包含三个设计环节:(1)程序设计环节。现阶段,履带行走式液压支架电液控制系统PLC软件主要基于“组态王”软件平台进行设计,通过新编制组态软件取代原始控制系统来实现相应的控制功能,并将PLC控制系统运行状态显示在计算机界面中。技术人员通过操作计算机上的仿真界面,将PLC控制程序与系统参数相联系,从而进一步完成PLC控制程序的优化设计;(2)触摸屏设计环节。首先建立触摸屏与PLC软件的通信联系,从而在触摸屏上显著出PLC控制仿真操作界面。然后通过软件编程,在触屏界面中设置两个功能模式:复位模式和自动循环模式。操作人员通过点触触摸屏上对应的按键,就能够利用这两个功能进行自动行走循环、自动支护循环、气缸复位、液压缸复位等控制功能;(3)动态分析环节。PLC软件系统设计完毕后,利用MATLAB软件建立液压系统模型,对比例电磁阀动态特征等关键参数进行测试,以判断PLC软件系统的设计科学性与运行稳定性[5]。

结语:

综上所述,在熟悉、掌握履带行走式液压支架液压系统工作原理以及PLC概念与主要特征的基础上,从硬件设计和软件设计两个方面入手,结合具体工业生产需求,做好PLC系统设计工作,使其与液压系统紧密联系,能够显著提升履带行走式液压支架的工作效率和运行稳定性,从而为现代工业生产提供更有力保障。

参考文献:

[1]胡增强.液压支架电液控制系统研究[J].机械管理开发,2021,36(09):259-260.

[2]秦屹岱.基于PLC的液压支架控制器的研究与设计[J].煤炭科技,2021,42(03):57-60.

[3]张鑫磊.液压支架电液控制系统的改造[J].机械管理开发,2021,36(02):160-162.

[4]李亚飞.液压支架电液控制系统的设计与调试[J].机械管理开发,2020,35(12):227-228+252.

[5]郅富标.液压支架跟机自动化控制技术分析[J].煤矿机械,2020,41(12):81-84.

作者简介:

第二作者:张文炀(1990年1月-)男,汉族,籍贯山东泰安宁阳县,大学本科学历,助理工程师,研究方向——矿山机械设计制造

第二作者:刘蜜桦(1994年12月-)女,汉族,籍贯山东枣庄薛城区,大学本科学历

第三作者:王东伟(1989年4月-)男,汉族,籍贯辽宁朝阳建平县大学本科学歷,工程师