磷石膏激发预处理及其制备免烧建材的研究

2021-01-11田佳瑜王海峰尤晓宇陈晓亮王家伟

田佳瑜,王海峰,尤晓宇,陈晓亮,王家伟

(1.贵州大学材料与冶金学院,贵阳 550025;2.贵州省冶金工程与过程节能重点实验室,贵阳 550025)

0 引 言

随着磷化工行业的飞速发展,湿法磷酸工业排放的磷石膏已呈现逐年增加趋势,目前世界磷石膏排放量每年约为3亿t[1],由于其含有水溶性磷、水溶性氟、游离酸等有害物质,导致其资源利用率低,仅为10%左右。我国磷石膏年排放量约7 000万t,已堆存的磷石膏总量超过5亿t[2]。研究者们对其综合利用开展了大量研究,如从磷石膏中提取稀土[3-5],将半水磷石膏作为矿山充填胶凝材料[6],采用水热法制备α-CaSO4·0.5H2O[7],将其掺入路基材料[8],制备硫酸钾、硫酸铵[9]、水泥缓凝剂[10]、粉刷石膏粉、石膏板[11]等,这些技术仍处于研究阶段,且无法从根本上解决磷石膏的大宗消纳问题,而制备免烧建材是实现磷石膏大宗消纳的有效途径之一。王帆等[12-13]开展了磷石膏制备免烧砖的研究,当磷石膏质量添加量(下文未作说明外,均为质量分数)为40%、石灰添加量为10%、粉煤灰添加量为30%、水泥添加量为5%和矿渣添加量为15%时,在较佳条件下保养28 d后免烧砖的强度可达10.5 MPa。赵士豪等[14]用过硫磷石膏、矿渣、水泥制备免烧砖,磷石膏需先进行脱磷等有害物质的陈化预处理方可制备免烧砖,且其掺入量为45%,压制所得免烧砖还需对胚体喷水养护1 d才可放入养护箱进行养护,所得免烧砖强度虽高,但配制周期较长。叶路生等[15]通过对磷石膏进行陈化预处理制备免烧砖,磷石膏掺入量为47%且其砖坯需在105 ℃下干燥12 h,才能在120 ℃、蒸汽压力0.105 MPa条件下进行养护得到抗压强度达MU10级的磷石膏制品。王其林等[16]对磷石膏进行60 ℃烘干及陈化预处理制备免烧砖,磷石膏掺入量为50%且其养护温度要达到174.5 ℃才能得到抗压强度达MU10级的磷石膏制品。可见,磷石膏的高掺量综合利用技术并没有得到突破[17],所制备的免烧砖抗水浸蚀的能力也并未被提及。而作者所在团队针对这些问题开展了系列研究,通过对磷石膏进行碱激发预处理后,控制其掺入量为80%的情况下,获得MU10级的免烧建材,且水浸24 h后仍能满足MU10抗压强度,有望解决磷石膏的大宗消纳问题。本文考察了磷石膏碱激发处理前后的物相与微观结构变化,以及对磷石膏激发处理前后分别制备的免烧建材进行抗压强度、物相及微观形貌的研究,为后续获得工艺稳定的高掺量磷石膏免烧建材提供一定的参考价值。

1 实 验

1.1 实验原料

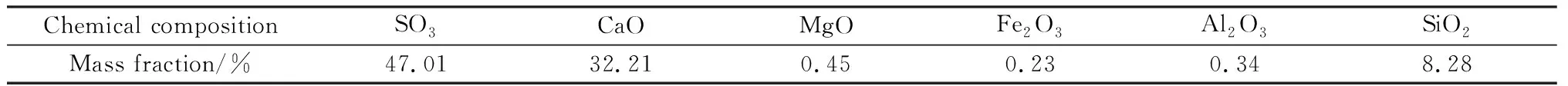

磷石膏取自贵州某磷化工企业,水泥取自某水泥企业425水泥,激发剂为团队自行研发的复合配方,其主要成分为氢氧化钠、石灰、氧化镁、二苯磺酸钠。对磷石膏进行化学分析和XRD分析如表1和图1所示。

表1 磷石膏主要化学成分Table 1 Main chemical composition of phosphogypsum

图1 磷石膏的XRD谱Fig.1 XRD pattern of phosphogypsum

从图1和表1中可看出,磷石膏主要成分为二水石膏和二氧化硅,还含有少量MgO、Fe2O3、Al2O3等,这与其他文献报道结果相吻合[13,18]。从图2磷石膏的扫描电镜图可看出,磷石膏呈四边形板状,这与纯硫酸钙针状晶须形貌有很大区别。

图2 不同放大倍数下的磷石膏SEM照片Fig.2 SEM images of phosphogypsum at different magnification

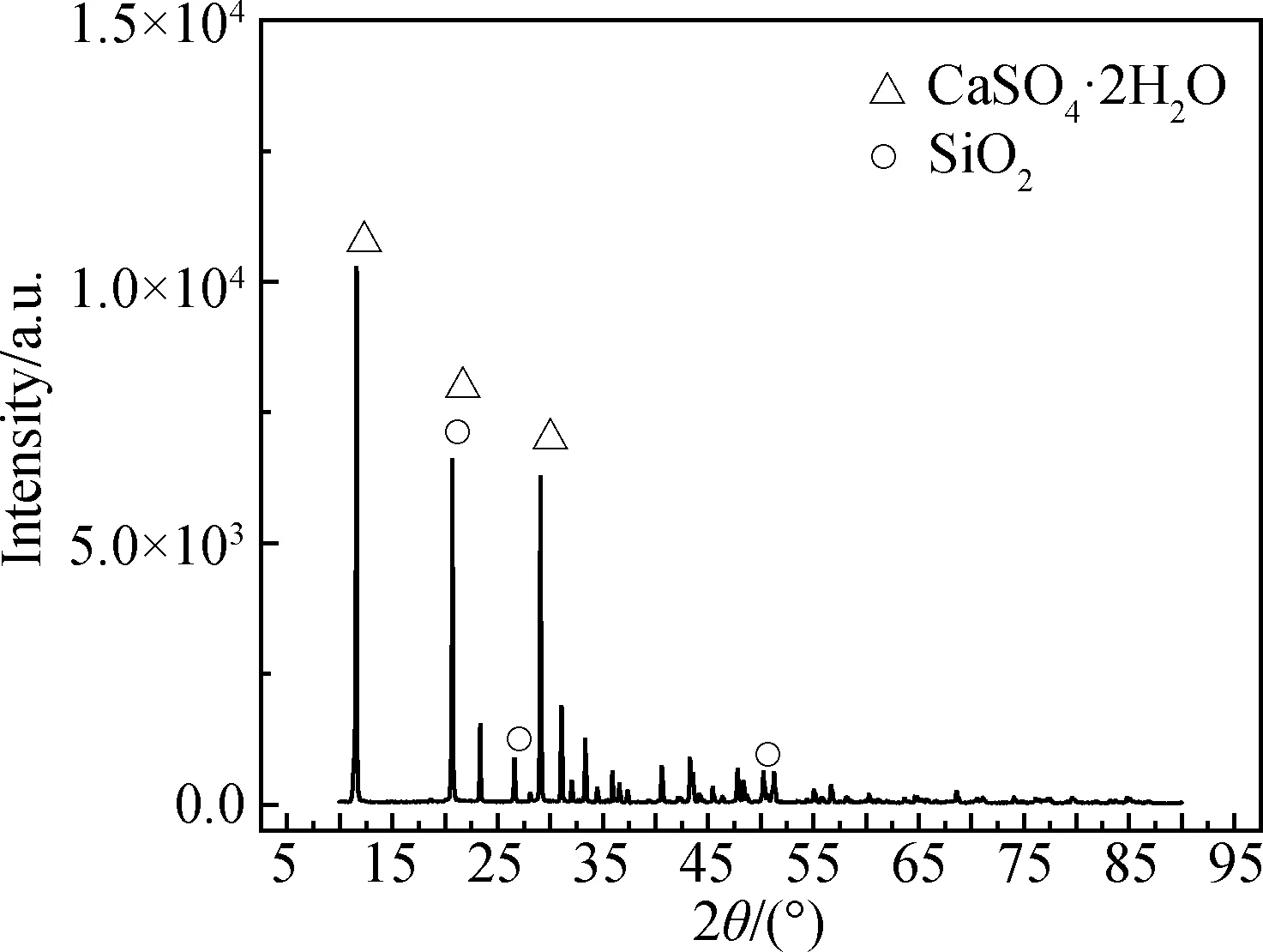

1.2 实验过程

直接称取100 g磷石膏装入200 mL烧杯中,加入100 mL激发剂,再添加100 mL自来水,搅拌均匀后静置激发一定时间,过滤后的磷石膏与水泥均匀混合(控制干料质量比,磷石膏 ∶水泥=100 ∶25),然后用模具和压力试验机(压强为5 MPa)将其制备成直径为1 cm、高度为1.5 cm的圆柱体生坯,每次压制30个左右,自然干燥24 h后,放置于空气中喷水自然养护,分别养护7 d和28 d后进行抗压强度的测试,记录为P7和P28。取养护28 d后的部分试样放置于自来水杯中浸泡24 h后,再次测试其抗压强度,记录为PW,以研究其抗水浸的能力。为了保证结果的均匀性,每次抗压强度的测试均取5个试样测试,求其平均值作为实验结果。压制的生坯及实验流程如图3和图4所示。

图3 生坯样图Fig.3 Semifinished product samples

图4 实验过程流程图Fig.4 Flow chart of experiment process

1.3 分析方法及性能表征

抗压强度按照标准砌墙砖试验方法GB/T 2542—2012进行测试。采用德国布鲁克公司的D8 ADVANCE衍射分析仪进行物相鉴定。采用日本日立公司的SU8020扫描电镜进行微观结构的分析。

2 结果与讨论

2.1 磷石膏预处理后的物相及微结构研究

对碱激发预处理后的磷石膏进行物相鉴别和微观结构研究,其物相组成与微观形貌分别如图5和图6所示。

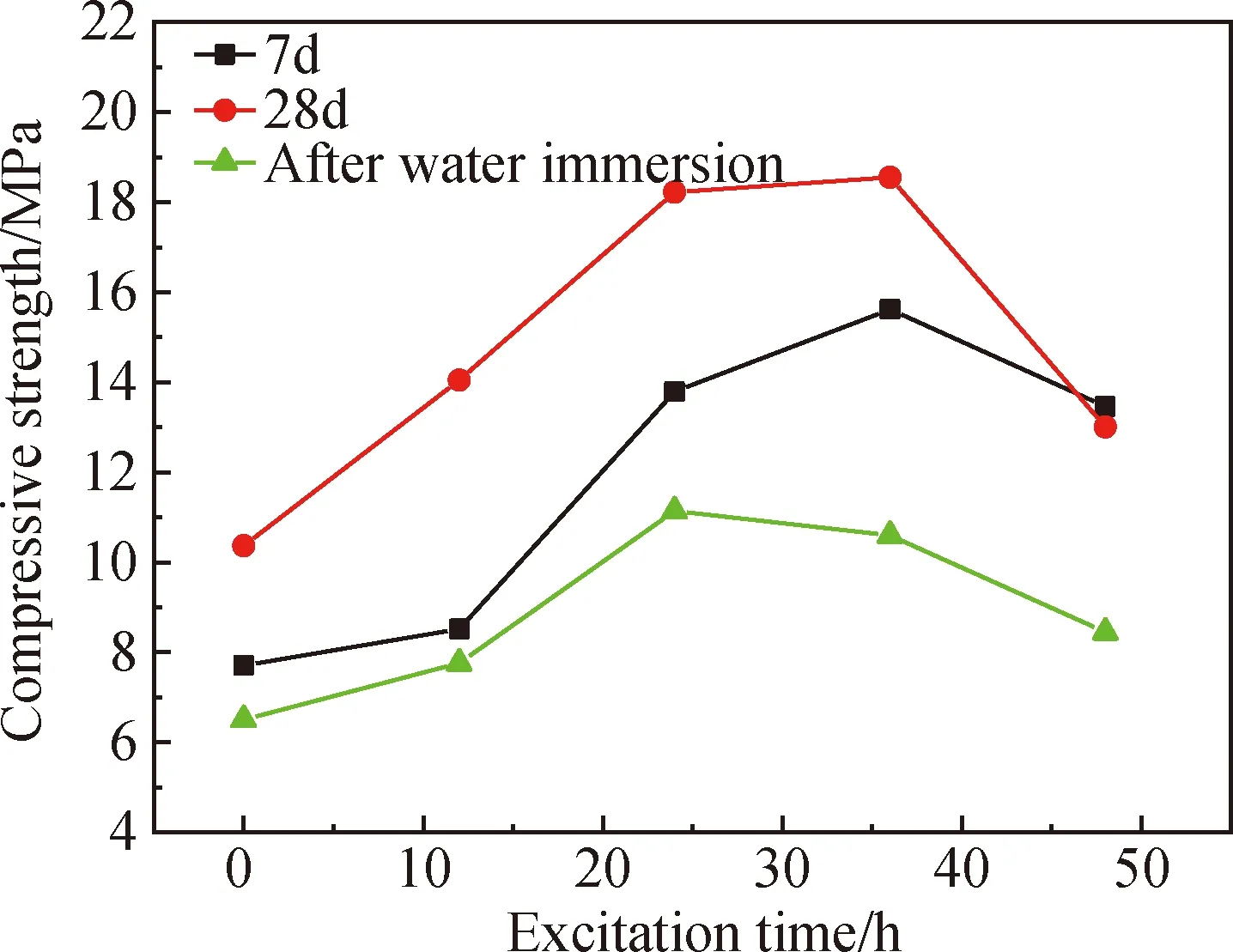

从图5(a)~(d)中可以看出,磷石膏在激发过程中物相没有发生根本性变化,主要含有CaSO4·2H2O和SiO2,其主晶相为CaSO4·2H2O,但其峰值和半峰宽发生了变化,计算结果如表2所示。

图5 不同激发时间后的磷石膏XRD谱Fig.5 XRD patterns of phosphogypsum after different excitation time

从表2可看出,与原始磷石膏相比较:激发时间为12 h时,CaSO4·2H2O的第一强峰的峰强有所提高,半峰宽降低,第二强峰峰强明显降低,半峰宽不变,第三强峰明显降低,半峰宽降低;激发时间为24 h时,CaSO4·2H2O的第一强峰的峰强明显降低,从原始的10 298降低到7 058,且半峰宽稍微有提高,第二强峰峰强和半峰宽基本不变,第三强峰明显减低,半峰宽稍微增加;激发时间为36 h时,CaSO4·2H2O的第一强峰的峰强稍微增加,且半峰宽稍微降低,第二强峰峰强明显降低,半峰宽稍微提高,第三强峰峰强明显降低,半峰宽有所增加;激发时间为48 h时,CaSO4·2H2O的第一强峰的峰强稍微增加,且半峰宽有所减低,第二强峰峰强稍有降低,半峰宽有所降低,第三强峰峰强明显降低,半峰宽有所提高。可见激发时间为12 h、36 h和48 h时,第一强峰的峰强增加,第二强峰、第三强峰的峰强降低,而激发时间为24 h时,第一、三强峰的峰强明显降低,且半峰宽增加,第二强峰持平。从激发效果看,激发时间为24 h时主晶相CaSO4·2H2O的晶体变小,结晶度降低[19-20],更有利于后续胶凝材料致密性和强度的提高。

表2 磷石膏激发过程主晶相CaSO4·2H2O的峰值和半峰宽Table 2 Peak and half peak width of CaSO4·2H2O in the excitation process of phosphogypsum

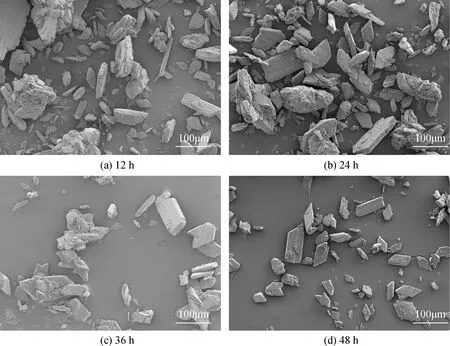

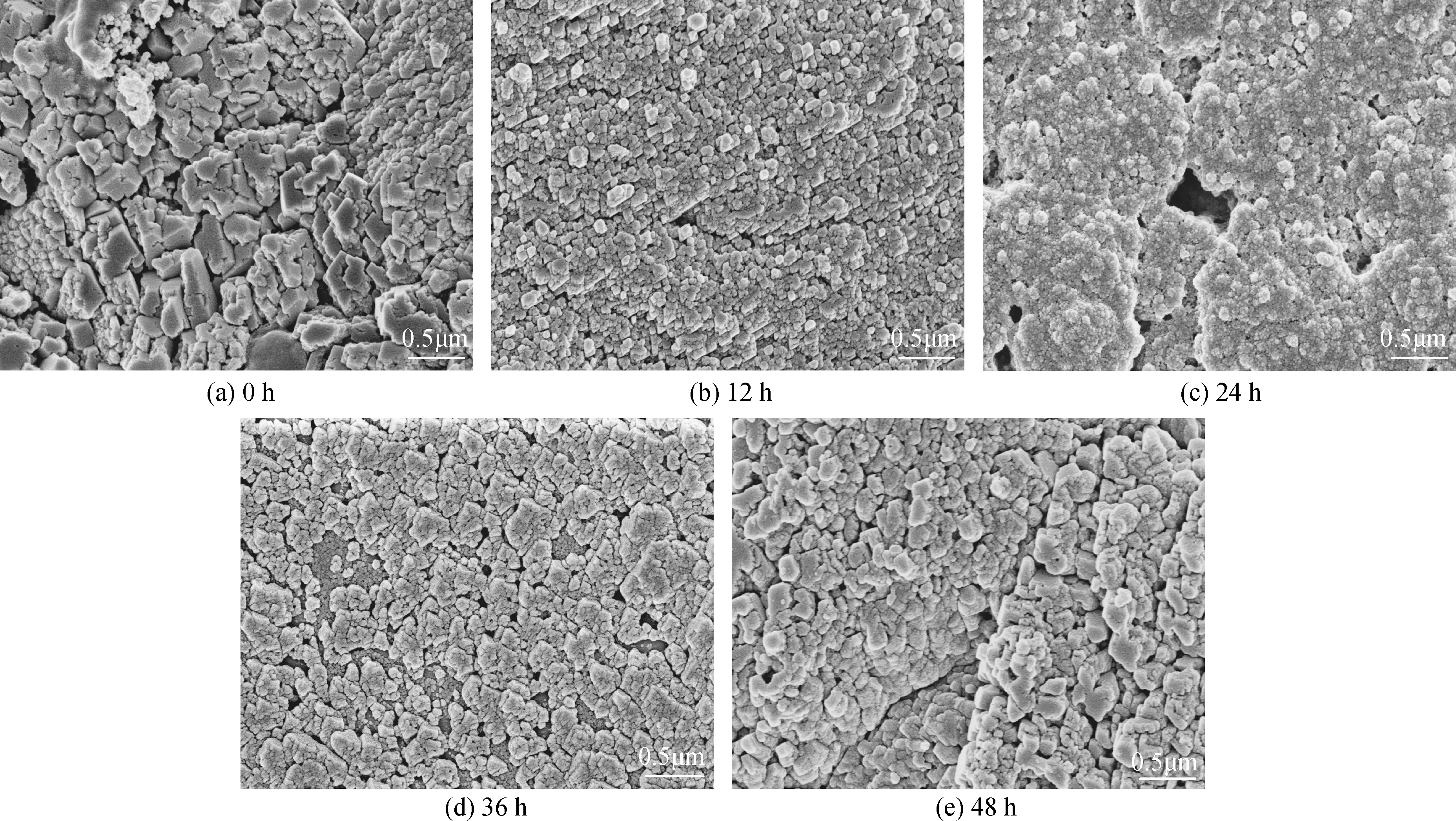

从图2与图6对比可看出,未激发时,磷石膏颗粒比较小,形状规则性与均匀性差。当激发时间为24 h时,硫酸钙颗粒大,细小颗粒的数量大幅降低。随着激发时间增加,颗粒度呈现降低趋势,显然在激发时间为24 h时,颗粒之间形成了较为恰当的级配关系,因此激发时间为24 h比较适宜。

图6 不同激发时间后的磷石膏SEM照片Fig.6 SEM images of phosphogypsum after different excitation time

2.2 抗压强度的研究

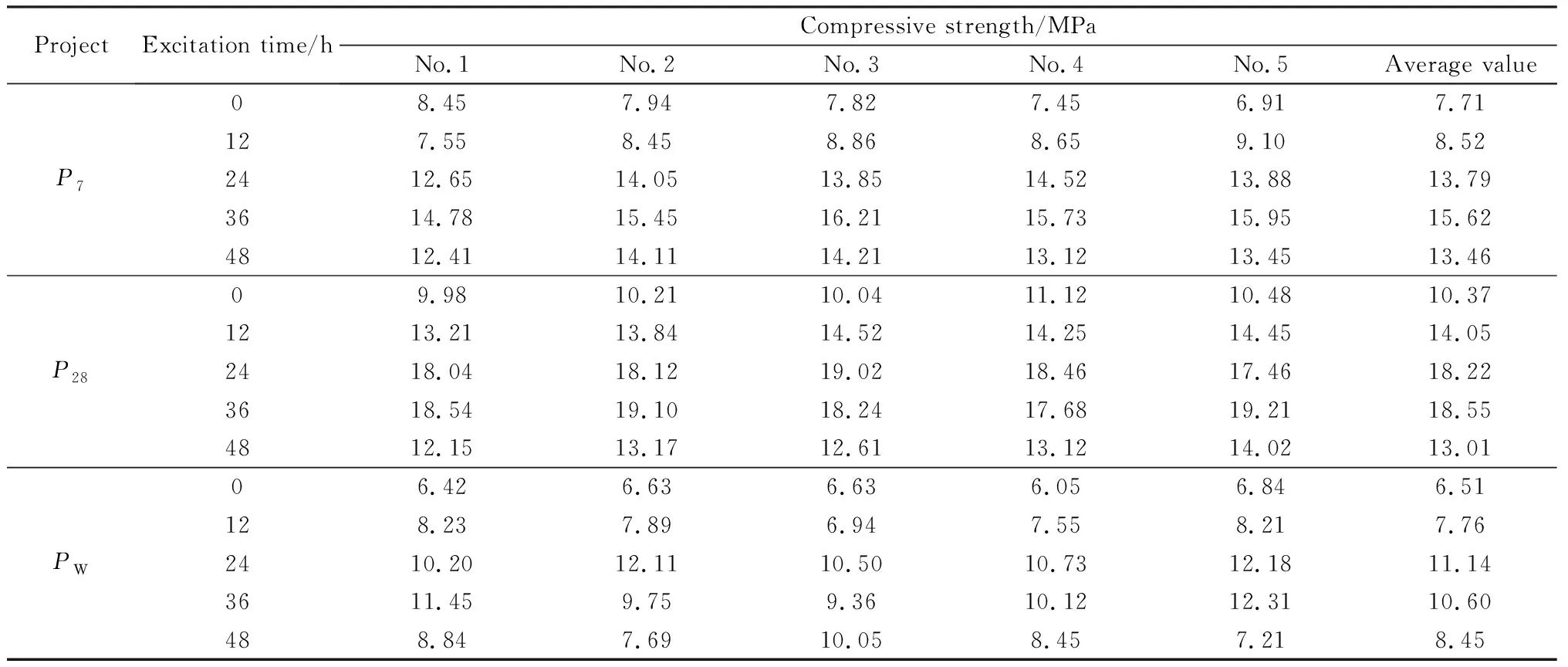

对不同激发时间制备的建材样品进行抗压强度的研究,P7、P28和PW的结果如表3和图7所示。

表3 激发时间对抗压强度的影响Table 3 Influence of excitation time on compressive strength

图7 激发时间对抗压强度的影响Fig.7 Effect of excitation time on compressive strength

从表3和图7可看出,当保养7 d时,激发时间为24 h和36 h的抗压强度较高,分别为13.79 MPa和15.62 MPa。当保养28 d时,激发时间为24 h和36 h的抗压强度较高,分别为18.22 MPa和18.55 MPa。当保养28 d后对样品进行24 h水浸,激发时间为24 h的抗压强度最高为11.44 MPa。这是因为激发时间较短时,对主晶相CaSO4·2H2O的破坏程度不够,而激发时间过长时,主晶相CaSO4·2H2O又重新修复,对后续免烧建材的强度带来负面影响,综合考虑激发时间为24 h比较适宜。

从图7中还可以看出,由未经激发处理的磷石膏制备的免烧建材样品保养7 d、28 d及浸水后的强度分别为7.71 MPa、10.37 MPa和6.51 MPa,其中只有保养28 d后的建材样品强度能达到普通烧结砖MU10强度级别。而由碱激发处理的磷石膏制备的建材样品在相同保养条件下保养7 d、28 d和浸水后的抗压强度指标均有所提高,特别是由碱激发处理24 h后磷石膏制备的建材样品综合性能最佳,其各条件下强度分别可达到13.79 MPa、18.22 MPa和11.44 MPa,均达到普通烧结砖MU10强度级别,其中水浸24 h后仍能满足普通烧结砖MU10强度级别,而据文献报道一般石膏基建材产品在饱水时的强度损失十分严重,高达70%以上甚至全部丧失[21]。

2.3 免烧建材的物相及微观结构研究

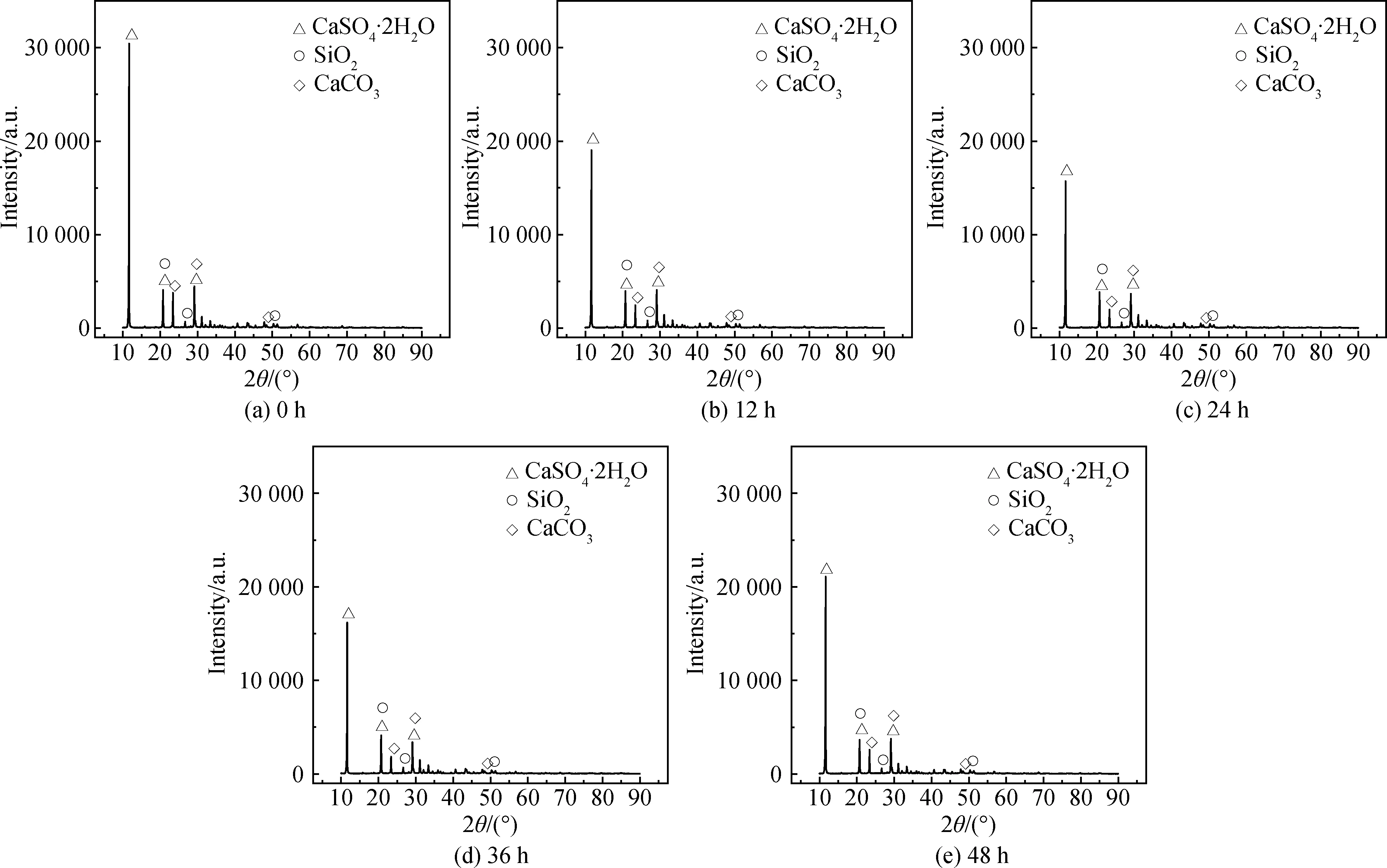

对不同激发时间制备的建材样品保养28 d后破碎取样,并进行物相和微观结构的研究,其结果如图8和图9所示。

图8 不同激发时间后免烧建材样品的XRD谱Fig.8 XRD patterns of non-burning building materials after different excitation time

图9 不同激发时间后的免烧建材样品的SEM照片Fig.9 SEM images of non-burning building materials after different excitation time

从图8看出,最后建材样品主要以CaSO4·2H2O、SiO2和CaCO3物相存在,CaSO4·2H2O和SiO2主要来源于磷石膏,CaCO3是由于激发剂中石灰遇水后产生的Ca2+与空气接触产生的。在建材样品中并未发现水泥的任何相,说明其已经与磷石膏发生了水化反应,增加了CaSO4·2H2O主晶相,抗压强度的提高主要来源于此相,且CaSO4·2H2O与水不会再发生二次反应,因此其在浸水24 h后仍能保持良好的抗压强度。不同激发时间CaSO4·2H2O主晶相的峰强不一样,对其进行计算后如表4所示。

表4 免烧建材样品主晶相CaSO4·2H2O的峰值和半峰宽Table 4 Peak value and half peak width of CaSO4·2H2O in non-burning building materials

从表4看出,随着激发时间增加,免烧建材样品主晶相CaSO4·2H2O的第一强峰峰强呈现先降低后增加的趋势,在激发时间为24 h时出现最低值,且此时半峰宽有所增加。其他激发时间,第二强峰和第三强峰的峰强也存在一定程度的降低。显然峰强的降低和半峰宽的增加,将导致晶粒粒度小、结晶完整度降低,能更加均匀地弥散在免烧建材里,更有利于提高材料的抗压强度,与前面抗压强度的变化规律相吻合。

从图9可看出,由未碱激发处理的磷石膏制备建材后,其微观结构颗粒间有大量缝隙,致密度较低;而由激发后磷石膏制备而成的建材,其颗粒间距均有不同程度的降低,致密度增加。当激发时间为12 h时,颗粒均匀,但仍存在一定缝隙,其致密度比未激发时稍有所提高;当激发时间为24 h时,颗粒与颗粒之间结合紧密,几乎融为一体,颗粒间的致密度最高,对材料强度的增加十分有利,但仍偶见0.5 μm左右的气孔存在,故原料的均化以及压制过程还有待改进;当激发时间为36 h和48 h时,颗粒间的缝隙比较明显,材料的致密度明显降低,导致材料的抗压强度降低。因此,选择24 h激发时间可以获得抗压强度较高的材料,这与2.2小节中获得的结果相吻合。

3 结 论

对磷石膏进行预处理后制备免烧建材,考察了不同激发时间对所制建材保养7 d、28 d以及水浸24 h后的抗压强度,激发处理后磷石膏的相变及微观结构和建材样品的相变及微观结构的影响,获得以下主要结论:

(1)激发时间为24 h时,磷石膏主晶相CaSO4·2H2O的晶体变小,结晶度降低,由微观结构可得硫酸钙颗粒大,细小颗粒的数量大幅降低,更有利于后续胶凝材料致密性和强度的提高。

(2)磷石膏未经激发制备免烧建材,必须经过28 d保养后才能达到普通烧结砖MU10强度级别,且水浸24 h后强度降低37%,为6.51 MPa。对其进行激发后,制备的建材保养7 d、28 d和浸水24 h后的抗压强度指标均有不同程度提高。当激发24 h时所制建材的综合性能表现最佳,其保养7 d、28 d和浸水24 h后的抗压强度分别为13.79 MPa、18.22 MPa和11.44 MPa,且水浸24 h后仍能满足普通烧结砖MU10强度级别。

(3)对28 d保养后的免烧建材样品进行物相和微观结构分析,随着激发时间的增加,免烧建材样品主晶相CaSO4·2H2O的第一强峰峰强呈现先降低后增加的趋势,在激发时间为24 h时出现最低值,且此时半峰宽有所增加。其他激发时间,在第二强峰和第三强峰的峰强也存在一定程度的降低。

(4)由未碱激发处理的磷石膏制备建材后,其微观结构颗粒间有大量缝隙,致密度较低;而由激发后磷石膏制备而成的建材,其颗粒间距均有不同程度降低,致密度增加。且当激发时间为24 h时,颗粒与颗粒之间结合紧密,几乎融为一体,颗粒间的致密度最高,对材料强度的增加十分有利。