某LPG罐车罐体爆炸原因分析

2021-01-11李海江

李海江

(应急管理部消防救援局昆明训练总队,云南 昆明 650208)

2020年6月13日,沈海高速一辆LPG罐车爆炸,导致20人死亡,172人住院,周边部分民房及厂房倒塌,多辆汽车烧毁。根据事故车后方的行车记录仪,罐体爆炸前车体没有产生白雾,罐车一切正常。但短短的几秒后,罐体突然发生爆炸,罐体脆性断裂并飞出,释放的液化石油气发生蒸气云爆炸,造成大量人员伤亡和财产损失。研究罐车罐体爆炸原因,对预防LPG运输爆炸事故、减少人员伤亡有着重要意义。

1 事故经过

根据肇事车后方车辆行车记录仪及现场人员拍摄的视频:16时55分34秒,罐车进入匝道;16时55分46秒,疑似罐车的罐体飞出,并拉出一道白雾,白雾迅速散开,但没有火光;16时57分32秒,白雾扩散约三分钟后发生爆炸,产生了火光,并形成了持续燃烧,16时57分42秒,发生了更为剧烈的大爆炸。

2 分析方法

为更好地分析罐体爆炸的原因,采用事故树分析法进行分析。事故树分析是从结果到原因、由顶层向底层,采用图形演绎和逻辑推理,把事件层层展开,找出事故有关因素之间的因果关系和逻辑关系的分析法。LPG罐车罐体爆炸事故树如图1。

3 罐体爆炸原因分析

从图1中看出,导致罐体爆炸的原因有罐体缺陷、腐蚀、外力打击、撞击和超压等,其中,造成超压的原因有压力表失效、安全阀失效、充装过量、温度升高、LPG组分等因素。

3.1 罐体缺陷

罐体主体材质16MnR,罐车筒体的厚度一般不超过20mm,多采用冷卷成型。封头多采用标准椭圆形封头,可以冲压成型,大直径的封头可以分瓣拼接。罐体缺陷包括材料缺陷和焊接缺陷,材料的缺陷会造成罐体韧性降低,焊接的缺陷会导致焊缝开裂。按照特种设备安全技术规范 《压力容器定期检验规则》 (TSG R7001-2013)要求,压力容器要做壁厚测定、表面缺陷检测、埋藏缺陷检测、材料分析、强度校核、耐压试验等检测和实验。每个罐体都要经过层层检查和实验,使用一段时间要进行定期检查和全面检查。罐体有先天性缺陷的概率较低,由先天性缺陷导致罐体破裂概率较小。

3.2 腐蚀

LPG罐车罐体材质为16MnR,腐蚀致使罐壁变薄,罐体整体强度下降,造成罐体渗透或者产生裂缝。LPG罐车腐蚀主要有:油漆层脱落且长期暴露在恶劣天气环境下造成外壁腐蚀;工艺的原因,LPG中含有超标的H2S和少量的水,形成了湿硫化氢环境,造成内部腐蚀;在湿硫化氢腐蚀环境下,罐体会发生氢鼓泡,造成氢致开裂 (氢脆)[1]。腐蚀造成罐体渗透或裂缝,不会造成脆性断裂,腐蚀不是沈海高速一辆LPG罐车罐体爆炸的主要原因。

图1 LPG罐车罐体爆炸事故树

3.3 外力打击、撞击

罐体遭受外部强力打击、撞击,或者是交通事故造成罐车侧翻、倒转等,罐体都可能发生形变受损,造成罐体应力改变、使罐体强度降低,导致罐体局部韧性开裂。例如:2012年10月6日上午9点10分,湖南怀化常吉高速公路官庄镇1117段地穆庵隧道口发生了一起液化石油气罐车侧翻事故。救援过程中,液化气罐车突然发生爆炸,3名消防人员英勇殉职。罐体破裂的原因就是罐车侧翻,罐体前封头受损凹陷,应力改变,最终前封头和罐体连接处在罐内压力作用下韧性断裂。与之不同的是沈海高速罐体爆炸为脆性断裂,外力打击、撞击通常不会导致脆性断裂。所以,外力打击、撞击不是沈海高速罐体爆炸的主要影响因素。

3.4 超压

3.4.1 罐体爆炸所需压力

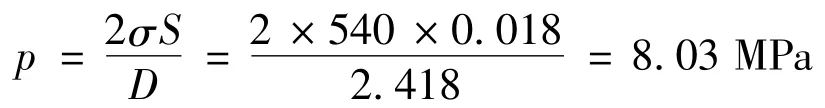

罐体材质为16MnR,为韧性材料,根据中径公式可计算罐体的爆破压力[1]:

式中:P为罐体的爆破压力,MPa;σ为材料的抗拉强度,540 MPa;D为容器的中径,2.418m;S为容器的壁厚,0.018m。

3.4.2 安全阀、压力表故障

液化石油气主要成分C4H10约60%、C3H8约30%,C3~C4烯烃及其他烃类约10%[3]。其主要成分的临界温度和临界压力见表1。

表1 液化石油气主要成分的临界温度和临界压力

从表1中看出,液化石油气主要成分的临界温度都远远高于环境温度,只需要加压就能液化,所以液化石油气罐车罐体里的介质为常温带压介质。液化石油气在罐体里气液两相存在,且气液两相动态平衡,气体为饱和蒸气,所以罐体压力就是气体的饱和蒸气压。饱和蒸气压与温度有关,随着温度的降低饱和蒸气压也降低。以C3H8为例,临界温度96.67℃时对应的临界压力为4.249 MPa,50℃时饱和蒸气压为1.6 MPa,24℃时饱和蒸气压为0.8 MPa。液化石油气罐车罐体为常温罐体,常温时液化石油气的饱和蒸气压并不高,压力表、安全阀等安全附件故障,只要环境温度没有明显上升,罐体内压力最多达到饱和蒸气压,这个压力小于罐体设计压力,更远远小于罐体的爆破压力,不会造成罐体爆炸。

3.4.3 液位计故障,过量充装

液位计失效、操作人员失误等导致过量充装。热胀冷缩,环境温度升高,液体体积膨胀,罐体压力增大。由于压力的增长是一个渐进过程,罐体会产生鼓桶等变形现象,罐体会发生韧性断裂。沈海高速罐车罐体为脆性断裂,排除液位计故障,过量充装导致罐体爆炸的可能性。

3.4.4 液化石油气温度

液化石油气温度升高,饱和蒸气压增大,罐体压力增大。液化石油气温度若仅受环境影响,温度不会骤变,压力不会骤增。如果罐体受到烘烤或接受大量热辐射,LPG温度快速上升,压力会骤增,会造成罐体爆炸。沈海高速LPG罐车罐体爆炸之前没有着火,罐体没有接受热源辐射,其介质温度不会明显改变,短时间内压力也不会显著增加,罐体不会爆炸。

3.4.5 C3H8含量

3个碳原子的物质比4个碳原子的物质临界温度要低、饱和蒸气压要高。LPG的组分里,如果3个碳原子物质占比增加,罐内压力会有所升高,但罐体的爆炸危险性不会显著提高,因为罐内压力只会达到介质温度所对应的饱和蒸气压,压力远小于罐体爆破压力,罐体不会爆炸。

3.4.6 烯烃、二烯烃含量

液化石油气中含有10%的丙烯、丁烯等物质,烯烃会发生聚合反应,放出热量,可使罐体压力升高,但是烯烃的聚合要具备一定的条件,通常条件下不容易发生。

罐车运输的如果是丁二烯,或者曾经运输过丁二烯,或者液化石油气里含有大量的丁二烯,则爆炸危险性将显著增加。丁二烯在常温下能与氧气反应,在金属铁离子的催化作用下,产生过氧化物聚合物[4]。丁二烯过氧化物聚合物密度比液化石油气大、丁二烯大,易沉积并积累于设备死角处,极不稳定,在外界撞击、摩擦、冲击、热刺激等作用下容易发生爆炸[4-5]。丁二烯过氧化物聚合物一旦发生爆炸,罐内压力就骤增,超过罐体的爆破压力时罐体爆炸。

4 结论

短时间罐体压力骤增,由工作压力(0.8 MPa)上升到罐体爆破压力(8.03 MPa),罐体发生脆性断裂,只有化学反应(化学爆炸)才能达到。根据上面的分析,对沈海高速LPG罐车罐体爆炸原因推测如下:罐车罐体内可能残留有丁二烯过氧化物聚合物这一类爆炸性物质,罐车在弧形闸道高速行驶,离心力作用导致罐车翻车,罐内特定的介质(如丁二烯过氧化物聚合物)剧烈震荡发生化学爆炸,罐体内压力骤增超过罐体耐压发生破裂(爆炸),封头炸落,沸腾液体气化膨胀做功,罐体飞出,同时大量液体介质泄漏,发生蒸气云爆炸。