硅橡胶的老化现象、评价方法及其改性研究进展*

2021-01-11周长伟赖学军李红强曾幸荣

刘 天,王 岩,周长伟,赖学军,李红强,曾幸荣**

(1.华南理工大学 材料科学与工程学院,广东 广州 510641;2.广州市瑞合新材料科技有限公司,广东 广州 510800)

硅橡胶是线性聚硅氧烷(结构如图1所示)发生交联反应后形成的呈三维网络结构的弹性体材料。由于具有独特的有机无机杂化分子链结构,硅橡胶材料表现出独特的憎水迁移性和自清洁性以及良好的物理机械性能、加工性能、生物相容性、耐热性、耐候性、耐有机溶剂性、耐化学腐蚀性、耐紫外线等性能,被广泛地应用于军事、建筑、医疗、汽车、航空航天、日化及生活用品等诸多领域[1]。尤其是在电力行业中,具有出色绝缘性的液体硅橡胶广泛应用于互感器、避雷器、绝缘子等输变电设备的制造[2]。

图1 聚硅氧烷的化学结构

但在实际使用的过程中,硅橡胶材料在外界环境的干扰下会发生不同的老化现象,如热氧老化和湿热老化、漏电起痕和电晕老化、紫外辐照老化等[3-4]。这些老化现象的发生均会在不同程度上破坏硅橡胶的分子链结构,并造成材料使用性能下降,使得其使用寿命缩短[5]。针对硅橡胶的老化现象,国内外科研工作者开展了一系列改性研究工作,并取得了较好的效果。本文首先介绍了硅橡胶热氧/湿热老化、漏电起痕/电晕老化和紫外辐照老化等主要的老化现象以及评价方法,然后分别对其改性研究进展进行了综述,最后指出了硅橡胶改性所面临的问题,并对其发展方向进行了展望。

1 热氧/湿热老化

热氧/湿热老化是硅橡胶材料最为常见的老化现象之一[6]。在高温和氧气或湿气的共同作用下,硅橡胶分子链上的侧甲基容易发生氧化降解,进一步诱发硅橡胶分子链的“回咬”断裂,从而使硅橡胶的分子链发生破坏,导致其性能出现明显下降[7]。而在我国南方沿海地区,较高的空气湿度会进一步加剧硅橡胶材料的湿热老化现象。硅橡胶材料热氧/湿热老化的常用分析方法一般以相对材料性能初始值增加或减少一定程度(如断裂伸长率降低至初始值的30%),或材料性能超过或低于某一固定值(如拉伸强度低于4 MPa)来判断材料的热失效终点[8]。例如将硅橡胶置于热空气或沸水中,持续加热24 h或以上,观察硅橡胶的外观、硬度、弹性、以及拉伸强度或断裂伸长率等力学性能的变化。曾磊磊等[9]利用持续沸腾的去离子水对硅橡胶进行湿热老化,并采用扫描电镜、红外光谱、热重分析等测试手段研究了湿热老化后硅橡胶微观结构的变化。结果表明,湿气和热共同作用会加速硅橡胶的老化进程,且湿热老化26 d的硅橡胶样品劣化程度与运行老化10年的硅橡胶制品相近。

针对硅橡胶的热老化现象,目前的主要解决方法是通过添加耐热填料或添加剂[10-11],或通过对硅橡胶分子链结构进行改性以引入耐热基团来提升硅橡胶的热稳定性[12-13]。葛铁军等[14]以六甲基二硅氧烷、四甲基二硅氧烷、正硅酸乙酯、γ-脲丙基三甲氧基硅烷为原料合成了脲基含氢硅树脂(UHMQ),并将其作为耐热剂加入室温硫化硅橡胶(RTV)中。研究发现,与不添加UHMQ的RTV相比,添加UHMQ质量分数为8%的RTV的起始分解温度从310.7 ℃提升至414.8 ℃,且在空气氛围中400 ℃下热氧老化24 h后仍具有一定的弹性。Li等[15]利用酸处理多壁碳纳米管(MWCNTs),并将其加入硅橡胶中。研究结果表明,经酸处理的MWCNTs可有效抑制硅橡胶的热氧老化过程中侧甲基的氧化及自由基的生成。与不添加酸处理MWCNTs的硅橡胶相比,添加酸处理MWCNTs的硅橡胶在空气氛围下发生5%质量损失时的温度(ti)提升了34.8 ℃,相比添加不经酸处理MWCNTs的硅橡胶ti提升了18.5 ℃。

王辰等[16]在使用羟基硅油和六甲基二硅氮烷两种不同的结构化控制剂的情况下,研究了石墨烯(GE)和氧化石墨烯(GO)对硅橡胶热老化性能的影响。结果表明,在150 ℃热空气下老化72 h后,添加六甲基二硅氮烷的硅橡胶性能普遍优于添加羟基硅油的硅橡胶。在使用六甲基二硅氮烷的情况下,不添加GE或GO的硅橡胶老化后拉伸强度下降63.4%,撕裂强度下降11.9%,而添加0.5份GE的硅橡胶经老化后拉伸强度仅下降18.5%,撕裂强度无明显下降。添加0.5份GO的硅橡胶拉伸强度下降46%,撕裂强度下降22.4%。李陈等[17]研究了金属氧化物氧化铁(Fe2O3)和氧化铈(CeO2)对硅橡胶耐热性的影响。结果表明,在经240 ℃热空气老化48 h后,与不添加金属氧化物的硅橡胶相比,添加8份Fe2O3或4份CeO2的硅橡胶拉伸强度从4.2 MPa提升至5.7 MPa及7.0 MPa,起始分解温度从499.6 ℃提升至510.7 ℃及509.6 ℃。

2 漏电起痕/电晕老化

由于独特的有机-无机杂化结构和低表面能特性,硅橡胶材料具有优异的电绝缘性能和疏水性能,水在其表面通常呈现水珠状而不会铺展形成水膜。但是,作为绝缘子外包材料的硅橡胶在户外实际使用的过程中容易吸附灰尘、盐雾或微生物等污染物,这会导致硅橡胶表面疏水性的下降。受降雨、降雪或潮气的影响,在硅橡胶表面容易形成水膜。进一步地,在外加强电场的作用下,水膜中会产生泄漏电流并持续生成焦耳热,焦耳热会导致水膜部分蒸发形成局部干燥带(干带)。此时,如果干带两端的电压大于空气的击穿电压,干带之间就会产生剧烈的电弧放电现象。干带电弧会不断轰击硅橡胶表面并使硅橡胶分子链迅速降解和碳化,碳化后的位点会持续积累热量并形成1 000 ℃以上的“热点”。在电弧和高温的共同作用下,“热点”会不断向电极处发展并最终形成一条碳化导电通路,使硅橡胶材料的绝缘性彻底丧失,造成硅橡胶的漏电起痕破坏,其过程如图2所示。而在高压导线的周围和带电体的尖端附近,还容易产生电晕,造成硅橡胶的电晕老化[18]。

目前,针对硅橡胶材料漏电起痕/电晕老化行为的研究主要采取两种方式:其一,对已投入使用并在线运行了一段时间的硅橡胶材料进行现场检查;其二,在实验室中对硅橡胶材料实行人工加速老化实验后进行研究[19]。现场检查方法包括外观检查、HC喷水等级测试、憎水性测试、陷阱测试、闪络电压检测及电场分布检测、超声检测、红外热成像检测、紫外成像检测等。在实验室中可通过红外光谱、X射线光电子能谱、核磁共振、扫描电镜及其他物理性能测试等评价硅橡胶的老化状态,并对其老化机理进行分析[20-22]。Mohamed等[23]设计了一种操作简单、成本低的斜板法耐漏电起痕测试装置(如图3所示),并将其用于研究未老化的硅橡胶、在150 ℃热空气下老化240 h的硅橡胶,以及浸泡在去离子水中老化500 h硅橡胶的耐漏电起痕性能。研究发现,与未老化的硅橡胶相比,经热老化和水老化的硅橡胶的起痕长度从2.8 cm分别延长至3.2 cm和3.6 cm,平均电蚀损量从1.39%分别增大至2.95%和1.62%。

图2 硅橡胶的漏电起痕破坏过程

图3 斜板法耐漏电起痕测试装置

国内外大量的研究结果表明,以氢氧化铝(ATH)为代表的无机氢氧化物可以显著提高硅橡胶的耐漏电起痕性能[24]。这是因为,无机氢氧化物在受热状态下会释放大量水蒸气,带走因电弧放电产生的热量,防止硅橡胶表面的热量积累并降低表面温度。此外,无机氢氧化物降解后形成的无机氧化物可以抵御电弧的轰击,进而保护内层材料免受电弧侵蚀。无机填料价格低廉,可以有效控制硅橡胶复合材料的生产成本。但要获得良好的耐漏电起痕效果,需添加大量的无机填料,这会严重恶化硅橡胶的加工性能和力学性能。Liu等[25]将质量分数为0~32%的氮化硼(BN)纳米片添加进硅橡胶中,并系统研究了BN纳米片对硅橡胶耐漏电起痕及电蚀损性、导热性及力学性能的影响。结果表明,随着BN纳米片添加量的增加,硅橡胶的耐漏电起痕和电蚀损性能明显提升,导热率略有上升,但力学性能有所下降。与未添加BN纳米片的硅橡胶相比,当BN纳米片添加质量分数为6%时,硅橡胶经4.5 kV耐漏电起痕测试后的蚀损深度从0.6 mm下降至0.3 mm,室温下的导热率从0.57 W/(m·K)上升至0.67 W/(m·K),但拉伸强度从4.6 MPa下降至4.2 MPa,断裂伸长率从275%下降至225%。Usama等[26]将以二氧化钛(TiO2)为核心,二氧化硅(SiO2)为壳层的TiO2@SiO2核-壳纳米粒子加入室温硫化型液体硅橡胶(RTVLSR)后发现,当TiO2@SiO2质量分数为0.6%时,RTVLSR在2.5 kV漏电起痕测试中的起痕时间可达5 h,而不添加TiO2@SiO2的RTVSR起痕时间小于4 h。同时添加TiO2@SiO2的RTVSR的起痕长度、蚀损深度、蚀损质量和泄漏电流都有显著下降,但当TiO2@SiO2质量分数超过1.0%后,RTVLSR的耐漏电起痕性能无明显提升。

本课题组长期致力于研究高性能耐漏电起痕硅橡胶材料,并在有机耐漏电起痕添加剂的设计合成方面取得了一定的进展[27]19-27[28]。所制备的耐漏电起痕添加剂可在添加量较少的情况下(小于3份),使硅橡胶的耐漏电起痕性能达到1A 4.5等级,且能有效保持硅橡胶材料本身良好的力学性能与加工性能[29]。方伟镇等[27]19-27[30]通过含脲基硅烷偶联剂和丙烯酸之间的醚交换反应,设计合成了多种含乙烯基的脲基硅烷,并通过硅氢键与乙烯基之间的硅氢加成反应将脲基引入加成型液体硅橡胶(ALSR)的分子链中。研究结果发现,脲基的引入可以显著提高ALSR的耐漏电起痕和电蚀损性能。在仅添加少量(2.0~4.0份)含脲基硅烷的情况下,ALSR的耐漏电起痕性能可达到1A 4.5等级。同时,含脲基硅烷的引入也可在一定程度上提升ALSR的力学性能和热稳定性。在此基础上,张亚军等[31]将氨酯基硅烷(US)和四丁基氢氧化铵(TBA)插层的纳米磷酸锆片层(M-ZrP)加入ALSR中。研究结果发现,US和M-ZrP可协同提高ALSR的耐漏电起痕和阻燃性能。当US和M-ZrP用量分别为1.0份和0.1份时,ALSR的耐漏电起痕性能就可达到1A 4.5等级,且与不添加US和M-ZrP的ALSR相比,ALSR/US/M-ZrP燃烧过程中的最大热释放速率和平均热释放速率分别下降35.4%和32.2%。

3 紫外辐照老化

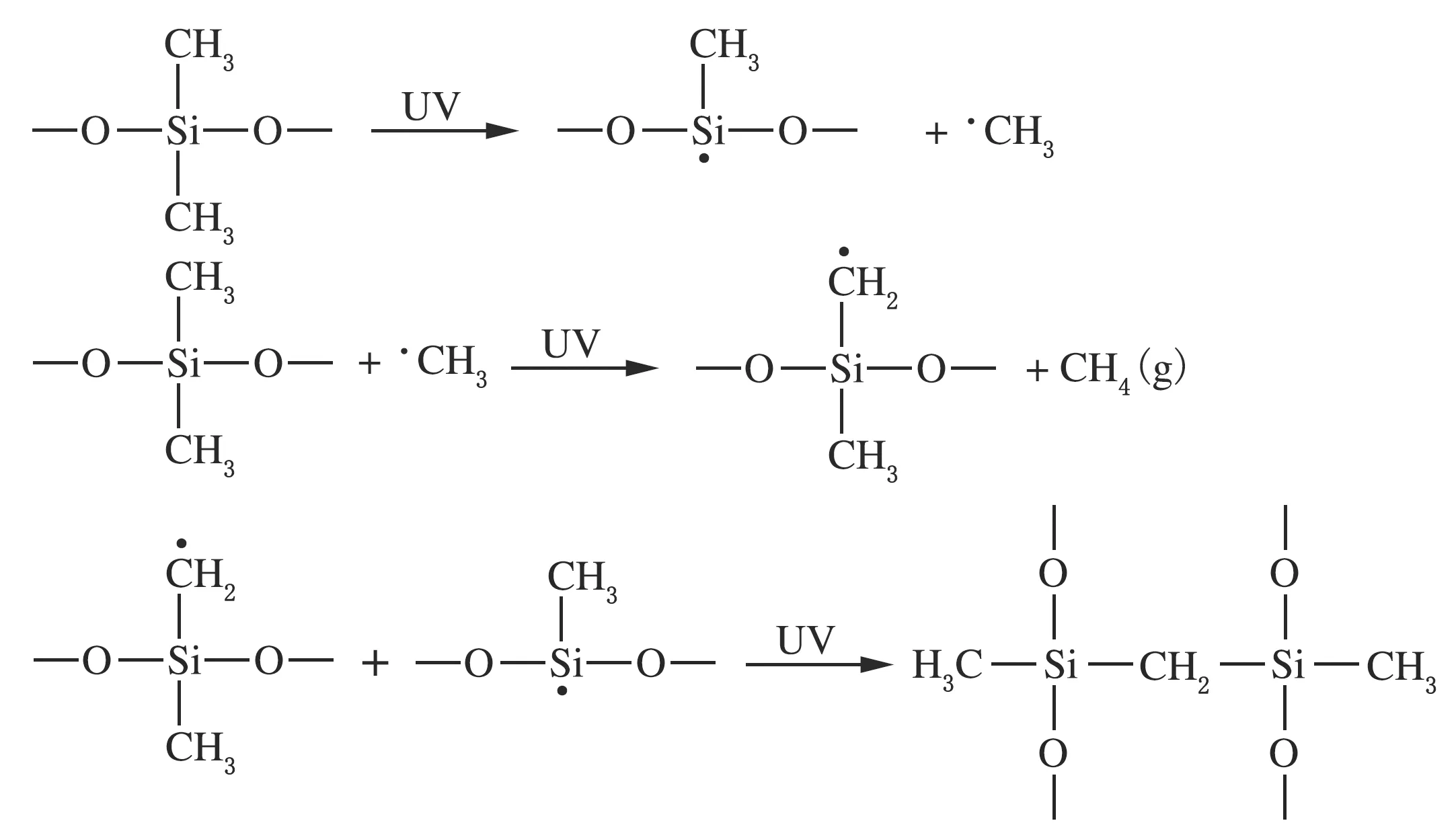

Sounak等[34]选用1 W/m2的紫外线模拟太阳辐射,并在相对湿度为40%~85%、温度为3~50 ℃的条件下对硅橡胶进行1 000 h的老化实验。结果表明,紫外辐射和高温作用会显著破坏硅橡胶表面的分子链结构,造成低相对分子质量分子链向材料表面迁移,同时生成硅醇类物质,使硅橡胶表面疏水性下降,并进一步提升硅橡胶表面的导电性,引起污闪现象的发生。杨松澎等[35]采用6 W紫外消毒灯模拟高海拔地区的强紫外,研究发现,随着紫外照射时间的延长,硅橡胶表面的静态水接触角显著下降。当紫外照射时间达到336 h时,硅橡胶表面的静态水接触角下降约63%。李敬敬等[36]采用自行设计的可调式紫外老化试验箱对不同厂家的高温硫化硅橡胶(HTV)进行了紫外辐照加速老化实验,利用傅里叶变换衰减全反射红外光谱、扫描电镜及元素分析研究紫外辐照下HTV表面官能团、分子链及表面化学成分的变化,并探讨HTV的老化机理。结果表明,紫外线破坏了HTV部分Si—C、C—C和C—H键,裸露出来的自由基—Si·发生进一步的交联反应,形成Si—O—Si结构。裂解产生的CH4等气体会使材料表面出现孔洞、憎水性降低。HTV紫外老化的反应式如图4所示。

提升硅橡胶的耐辐照及紫外老化性能,主要方法是向硅橡胶中添加具有紫外屏蔽作用的填料或添加剂。在紫外辐射的过程中,这些填料或添加剂可有效吸收紫外线,降低辐射对硅橡胶材料结构的破坏性。Lin等[37]利用正交实验法比较了747个不同硫化条件的硅橡胶样品的抗紫外性能,并研究了紫外老化对硅橡胶力学性能、电性能、交联密度及分子结构的影响。结果表明,在170 ℃和12 MPa条件下硫化15 min的硅橡胶具有最低的羟基含量以及最佳的抗紫外性能。李麟[38]等采用硅烷偶联剂乙烯基三乙氧基硅烷(KH151)对纳米CeO2进行改性,并将其加入室温硫化型硅橡胶(RTV)中。研究发现,纳米CeO2可有效提高RTV的耐紫外老化性能。在经560 h紫外线耐气候老化测试后,未添加纳米CeO2的RTV涂层的表面水接触角下降8.4°,而添加质量分数为1.5%的纳米CeO2的RTV涂层的表面水接触角仅下降1.6°,这主要归因于纳米CeO2优异的紫外屏蔽作用。Chai等[39]采用磷酸二氢钠作为形貌调控剂通过水热合成制备了β-纳米羟基氧化铁(β-FeOOH),并将其加入RTV中。结果表明,与不添加β-FeOOH的RTV相比,仅添加质量分数为0.05%的β-FeOOH就可以使RTV在240~400 nm紫外区域的吸收值由62%提升至98%。Zhang等[40]将0~3份的纳米TiO2加入HTV中,并采用紫外强度为1.40 mW/cm2的254 nm紫外光对HTV进行不同辐照时间的老化实验。结果表明,随着紫外辐照时间的延长,未添加纳米TiO2的HTV表面裂纹逐渐增多,交联密度和硬度增大,断裂伸长率显著下降,而添加2份TiO2的HTV在经1 000 h紫外老化后表面光滑,且交联密度和硬度无明显上升,伸长保持率与未添加纳米TiO2的HTV相比从7%大幅提升至83%。

(a)

4 结束语

硅橡胶材料以其优异的综合性能逐渐成为现代工业生产中不可替代的高分子材料之一,在许多领域都发挥了重要作用。但是在实际的使用过程中,苛刻的工作环境会使硅橡胶发生不同程度的老化现象,导致其使用性能下降和使用寿命缩短。发展和完善硅橡胶老化现象的评价体系是一项十分有意义的研究工作,同时如何通过改性提高硅橡胶的耐老化性能以更好地适应不同的工作环境也是目前亟需解决的关键技术。从国内外文献可知,在硅橡胶中加入特殊的改性填料或助剂可以有效提高其耐老化性能,但仍存在一些技术问题需要克服:(1)大部分的改性填料或助剂与硅橡胶的相容性较差,容易恶化硅橡胶的加工性能与力学性能;(2)一些改性填料或助剂的制备工艺复杂,成本较高,不利于大规模的生产及应用;(3)目前针对硅橡胶老化的评价方法不够完善,对其老化机理的研究还不够全面和深入。因此,在今后耐老化硅橡胶的研究中应着力解决上述问题,尽可能选用或开发出来源广、成本低的改性填料或助剂用于提高硅橡胶的耐老化性能,同时要注重老化机理的研究,这对于硅橡胶的改性具有十分重要的指导作用。此外,可以将两种甚至多种类型的改性填料或助剂同时加入到硅橡胶中,制备出能够在不同苛刻环境下长期使用的硅橡胶材料,以进一步拓宽其应用领域。当前我国有机硅产业已进入高速发展时期且上中下游产业链完善,企业和科研院所要携起手来共同努力,大力推进产学研协作,逐步缩小有机硅材料特别是硅橡胶与国外进口产品的差距并最终在世界范围内引领该行业的发展。可以预见,以硅橡胶为核心的高性能有机硅材料必将推动我国在军事、电力、医疗等重要领域向更高技术水平的发展,其所创造的巨大的利润空间也将成为我国经济发展的助推器。