川渝地区天然气井深井固井工程复杂案例分析

2021-01-11蒲俊余夏连彬

伍 葳 刘 成 蒲俊余 夏连彬 李 斌 吴 坷

1. 中国石油西南油气田公司勘探事业部 2. 中国石油西南油气田公司工程技术研究院

0 引言

四川盆地天然气开采进入黄金时期,勘探开发作业日益向深部地层挺进[1]。随着地质目的层不断纵向加深,井身结构亦愈加复杂,固井工程在深井段频繁遭遇井筒高温、岩性复杂、同裸眼高低压共存等复杂情况,致使下套管难以到位、后期钻井作业环空带压及水泥浆超缓凝[2-4]。笔者对近期川渝地区典型深井段固井复杂工况展开梳理分析,以期为后续深井超深井固井作业借鉴所用,以实现井筒全生命周期的完整性,助力川渝地区深层海相碳酸盐岩气藏安全高效开发。

1 典型深部井段固井复杂案例

1.1 套管下入不到位

1.1.1 基本情况

川中地区某构造四开大斜度长裸眼段高低压力同存,钻井液密度高,且井径不规则,下套管作业普遍难度较大。A井为部署在该构造的一口水平井,于井深3 567.18 m(嘉二3亚段)下入Ø244.5 mm技术套管并固井,四开使用Ø215.9 mm钻头钻至井深5 733.00 m(灯四段顶)后下Ø177.8 mm+Ø184.15 mm悬挂尾管遇卡,未能按设计封隔必封点。

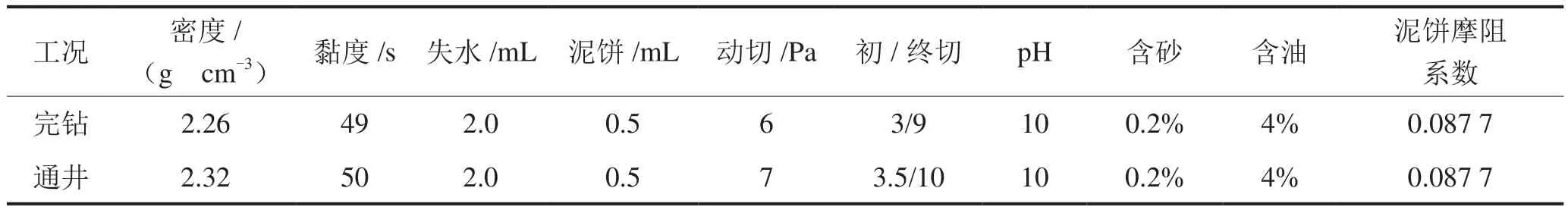

1)钻井液:聚磺钻井液体系(表1)。为平衡同裸眼上部高压地层,四开钻进与下套管阶段钻井液密度分别为2.26 g/cm3、2.32 g/cm3。

2)井眼轨迹:大斜度井眼。于井深4 810 m开始造斜,持续增斜至四开完钻井深,最大井斜角68.58 ,狗腿度小于5 /30 m。

3)井径:裸眼段平均电测井径223.84 mm,扩径率3.68%。其中,4 400~5 733 m井段(龙潭组—筇竹寺组)井径变化较大,为局部“糖葫芦”井眼(图 1)。

4)井下摩阻:起钻摩阻20~25 t,下钻摩阻15~20 t。其中,定向井段5 497~5 547 m上提、下放困难,摩阻大,有间断阻卡现象。

表1 钻井液性能参数表

图1 Ø215.9 mm井眼电测井径图

5)通井情况:下套管前分别进行单扶通井、三扶通井。总体而言,井深5 000 m以后井段阻卡频繁,采取长段主动划眼到底。其中单扶通井组合为“Ø212 mm近钻头扶正器+Ø165.1 mm钻铤5根+原钻具组合”,三扶通井组合为“Ø212 mm近钻头扶正器+Ø165.1 mm钻铤+Ø210 mm扶正器+Ø165.1 mm钻铤 +Ø210 mm 扶正器+Ø165.1 mm钻铤3根+原钻具组合”。

6)套管柱:浮鞋+Ø177.8 mm套管+浮箍+Ø177.8 mm套管+浮箍+球篮+Ø177.8 mm套管3根+碰压座+Ø177.8 mm套管+Ø184.15 mm套管+悬挂器(带卡瓦)+Ø127 mm钻杆+Ø139.7 mm钻杆。

1.1.2 事件经过及处理

接送入钻具下套管串至井深4 800 m以后,下入难度逐步加大。在井深4 818.05 m、5 264.71 m、5 503.00 m遇阻5~10 t,经循环活动钻具解卡,最终于井深5 595.56 m上提卡死,经循环、上下活动钻具、浸泡油基解卡剂3次均未解卡。考虑到必封点未封,决定于遇卡井深固井,后续磨铣打捞上部套管柱恢复井筒空间,注水泥塞回填以开窗侧钻,造成工程报废进尺2 158.60 m,损失工时达109.3 d。

1.1.3 原因分析

1)地质因素:①筇竹寺组页岩段地层井眼轨迹持续增斜(井斜40°钻入,70°钻出,斜厚437m),大斜度井段易存在虚厚泥饼和岩屑床,套管下行过程中虚泥饼刮削堆积和高伽马页岩垮塌掉块诱发阻卡;②同一长裸眼井段压力系统差异大,最大当量地层压力密度差达0.50 g/cm3,导致密度2.26~2.32 g/cm3条件下裸眼下部地层压差在30 MPa以上,压差卡钻风险高;高密度钻井液性能维护困难而存在井段间综合性能差异,部分指标过宽(初/终切力2~10 Pa/4~22 Pa,动切力5~20 Pa),不利于套管下入。

2)工程因素:①井壁与套管接箍间隙为12.92 mm,下套管管柱重量比钻进重约50 t,且外表面积大1.4倍,小环空间隙致使管柱刮削破坏井壁作用更明显;②工区完钻井的成熟做法为单扶、双扶、三扶,而本井未进行双扶通井;通井过程中,对于遇阻划眼井段未进行静放测试验证;③尾管下送多次遇卡处理过程中,因考虑避免排量过大诱发尾管悬挂器卡瓦提前坐挂,低泵压小排量条件下长时间开泵不通,经反复上下多次活动管柱后恢复循环。

1.1.4 认识及建议

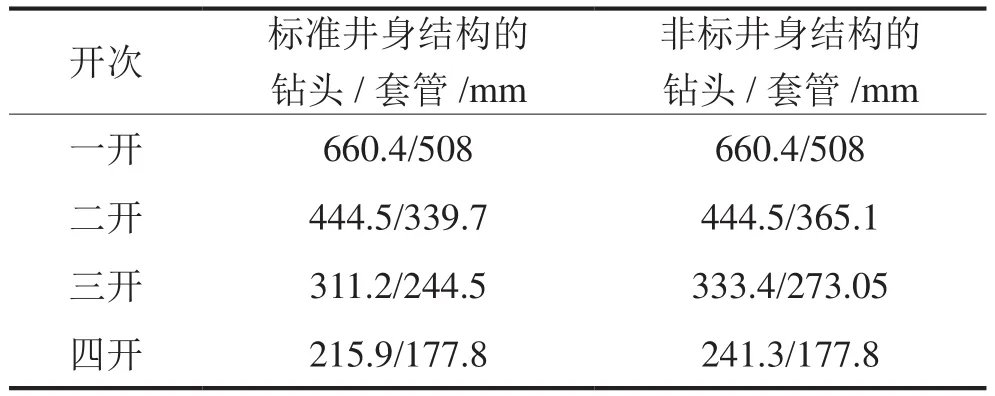

1)启用川渝成熟非标井身结构(表2),四开采用Ø241.3 mm钻头钻进,套管环空间隙增至31.75 mm。

2)高低压共存井段借助精细控压工艺逐步释放高压置换侵入气体,尽量按钻井液密度设计下限钻进,以避免下套管时压差卡钻,且可为钻井液性能维护处理和固井施工创造良好条件。

3)特殊井眼条件下,利用前期完钻井资料反算摩擦系数等关键参数,基于钻井工程设计数据使用Landmark等软件模拟下套管工况,预判摩阻及屈曲可能性,并相应制订应对措施。

表2 川渝常用标准/非标井身结构层序对比表

4)量化区块下套管及固井工况下钻井液性能参数,尤其注重泥页岩等易垮井段的钻井液防塌性能;井下摩阻过大时可考虑采用油基钻井液下套管。

5)强化井眼准备,确保井眼通畅。充分模拟套管串刚度,优化扶正器结构设计,适当增大钻铤尺寸;坚持单扶、双扶、三扶通井,修正遇阻井段井眼并静放通过。

6)根据井况考虑卸悬挂器卡瓦以利于下长井段送套管过程中开泵循环及上下活动管柱。

1.2 尾管送入钻具刺漏

1.2.1 基本情况

B井为部署在川东某构造的一口直井,其在井深5 325.00 m(石炭系顶)下入Ø177.8 mm悬挂尾管并固井,五开使用Ø152.4 mm钻头钻至井深5 415.00 m(志留系)后在5 052.04~5 415.00 m井段下入Ø127 mm悬挂尾管,固井期间送入钻具刺漏,顶替作业发生短路循环导致固井失败,被迫打捞井内尾管后进行二次固井。

1.2.2 事件经过及处理

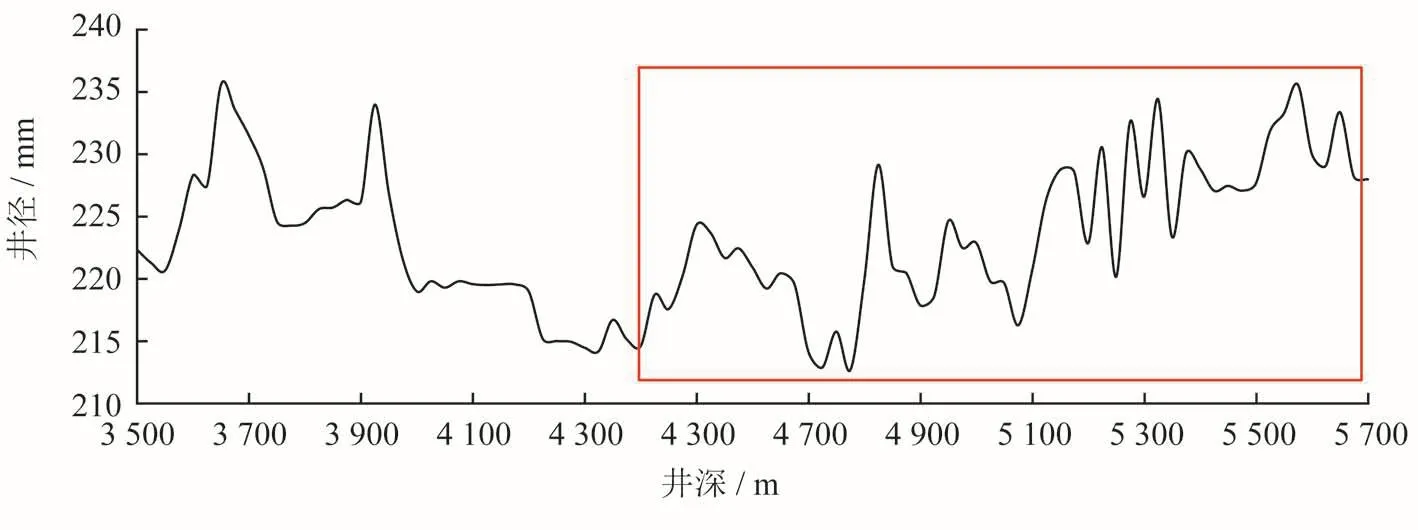

用Ø88.9 mm+Ø127 mm复合钻杆送下Ø127 mm尾管至井底后循环无后效;投球、座挂、倒扣成功;按施工设计注水泥顶替完,卸水泥头起钻15柱,正循环洗井,开泵6 min,出口见混浆返出,判断钻具刺,井下发生短路循环;排混浆完继续起钻,起至井深1 650.01 m时发现入井第46柱下单根距离母扣端0.6 m处刺一长45 mm,宽25 mm裂缝(图2);起送入钻具完,下Ø152.4 mm钻头带光钻杆通井至Ø127 mm尾管悬挂器喇叭口处,循环无后效,起钻。其中,下钻期间逐柱通内径未找到胶塞,且每下15柱循环未见异常;接Ø88.9 mm特制对扣器下钻至井深5 052 m对扣打捞,捞获全部尾管,起钻完;组合钻具重新通井,更换尾管,重新下送Ø127 mm尾管后固井。

1.2.3 原因分析

1)钻具缺陷

查询送井检查报告可知,失效钻杆检验合格。然而其在本井入井并已完成进尺3 978 m,累计使用时间达3 027 h,长时间高负荷工况下钻杆本身存在一定缺陷。

2)钻具缺陷异常高泵压诱发钻具刺漏

图2 刺漏钻具破损照片

分析施工全过程泵压变化可知,因井下发生未明原因的异常高泵压,导致有隐蔽质量缺陷的钻具被刺,且3次异常高泵压(固井前循环期间、打通碰压球座、注替水泥期间)和短路循环加剧刺坏,钻具刺穿孔越来越大,最终造成固井失败。分施工阶段而言,泵压异常情况表现为:①固井前循环阶段,尾管下送到位后循环初期参数正常,中途泵压陡增,后续在相对高排量情况下泵压持续降低,投球到位后停泵未能稳压,压力迅速下降,多次憋压至21 MPa打通碰压球座;②顶替过程阶段,注水泥施工中替浆量为13.18 m3时钻杆胶塞被顶至刺漏点,因胶塞堵住刺漏点而出现瞬时异常高压,憋压迫使胶塞下行通过后,压力又快速下降,此外由于水泥浆短路循环,胶塞不到位,替浆到位时碰压不成功,且未出现水泥浆出管鞋后应有的压力上升趋势。

1.2.4 认识及建议

1)钻柱在深部高温高压井段受力复杂,易出现黏滑、共振等井下情况[5-6],恶劣工况下应严格控制钻具入井时间,同时加强钻具探伤及保养,确保深井超深井入井钻具服役能力。必要时,可考虑采用铝合金钻杆等高性能特殊钻具[7]。

2)深井眼条件下的井下复杂往往多因异果,为及时发现井下异常情况并妥善处理,建议开展同构造深井各开次套管固井施工参数统计,尤其是工区深井段开次固井施工的排量—泵压经验值。

1.3 水泥浆超缓凝

1.3.1 基本情况

C井为部署在川西某构造的1口定向井,于井深7 550.00 m(栖霞组顶)下入Ø177.8 mm悬挂尾管固井,五开使用Ø149.2 mm钻头钻至井深7 658.00 m(栖霞组)完钻,于7 345.70~7 658.00 m井段下入Ø127 mm悬挂尾管。

1.3.2 事件经过

Ø127 mm悬挂尾管采用密度1.88 g/cm3高温加砂柔性防气窜水泥浆实施固井,配方为G级水泥+5%硅粉+4%柔性剂+3%超细水泥+5%降失水剂+3%高温缓凝剂+0.3%消泡剂。固井施工完成,候凝48 h;开井循环一周,后效气全烃值最高83.07%,持续时间62 min;下钻到Ø127 mm悬挂器处未探到水泥塞,循环返出胶凝状水泥混浆约11 m3,判断水泥浆超缓凝导致Ø127 mm喇叭口窜气。

1.3.3 原因分析

1)水泥浆稠化时间与凝固时间超长

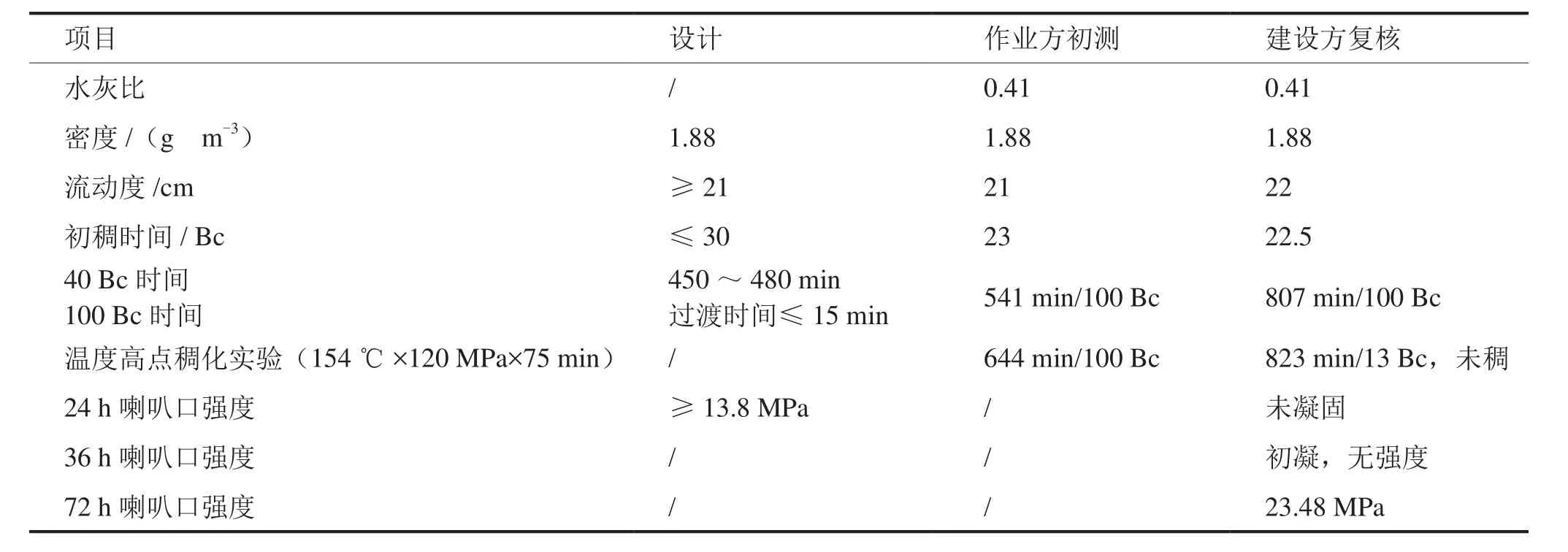

固井前后,作业方与建设方分别做水泥浆性能试验,结果见表3。其中,建设方复核试验水泥浆由现场水泥灰留存样品按施工配方配制;稠化时间的试验条件为146 ℃×120 MPa×升温时间75 min。分析可知:①建设方复核稠化时间结果比作业方长266 min,比设计时间长327 min,表明超缓凝风险;2次温度高点试验的稠化时间均大幅延长,鉴于井底电测温度150 ℃,可能发生水泥浆高温钝化;②凝固时间表现为入井水泥浆的喇叭口强度发展缓慢,强度发展时间不满足设计要求。

表3 入井水泥浆性能试验结果统计表

2)抗污染先导浆中缓凝剂超量使用

固井所用抗污染先导浆由储备重浆改造而成,为满足防污染要求,缓凝剂加量为6.0%,其浓度超过水泥浆中缓凝剂加量3.0%。同时,凝固试验中水泥浆:抗污染先导浆的比例为90:10、95:5条件下,其结果分别为48 h与72 h均未凝、48 h未凝与72 h终凝。综上,推测注替施工过程中,水泥浆与隔离液在长井段循环中发生掺混,造成局部水泥浆缓凝剂浓度偏大,同时水泥浆与隔离液因重力置换形成的混浆量较大,进一步诱发尾管固井超缓凝。

1.3.4 认识及建议

为保证高温井段尾管固井质量,尤其在固井施工安全前提下实现顶部水泥快速起强度,可从以下3方面入手:①根据油气水显示设计多凝水泥浆浆柱,其中顶部尽量使用常规密度水泥浆,以实现全井段压稳气层及防止顶部超缓凝[8];②采用新配高效抗污染隔离液,避免使用“缓凝剂+现有钻井液”作为抗污染先导浆基液,严防固井工作液的缓凝剂超量,优选硅砂等外加剂及用量,提高水泥石的高温力学稳定性[9-11];③合理控制水泥浆稠化时间、凝固时间,建议实测稠化时间不超过设计上限值60 min;下深超6 500 m尾管固井应开展现场水泥浆样的喇叭口强度养护试验,以指导候凝及探钻水泥塞作业时间。

1.4 回接套管固井后环空带压

1.4.1 基本情况

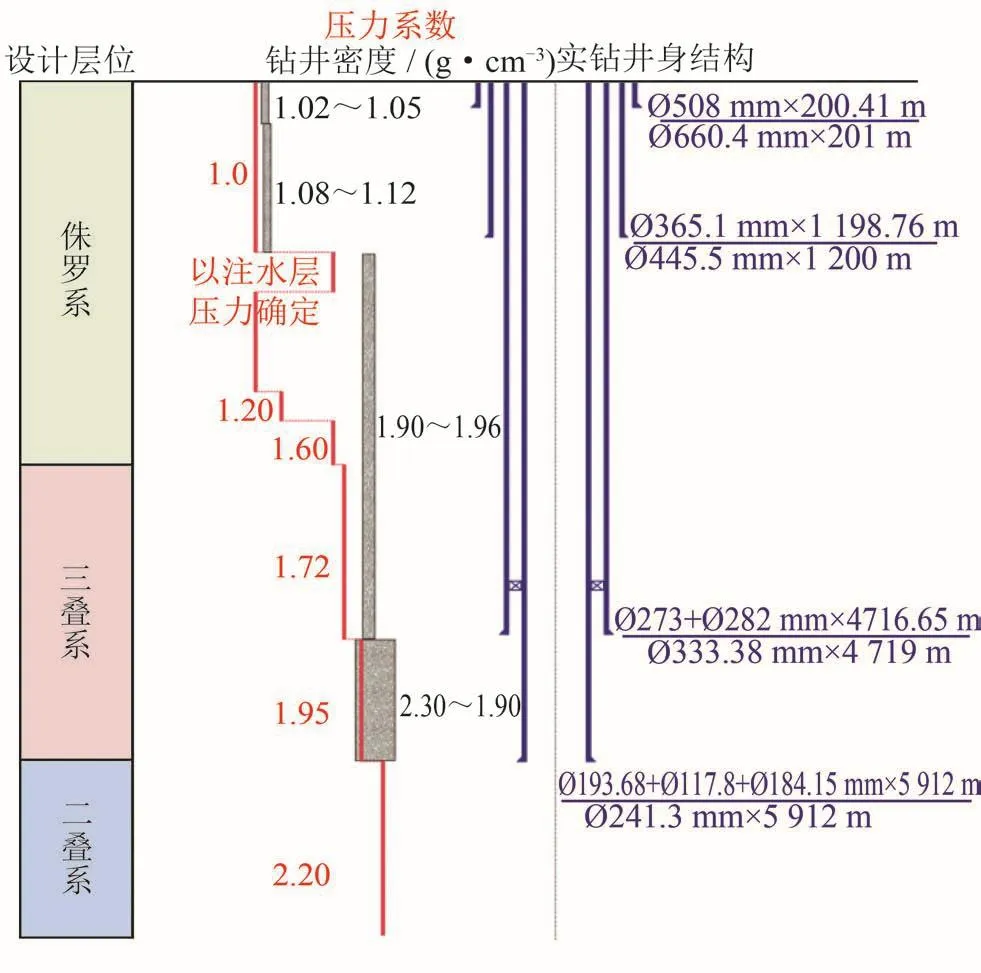

D井为部署在川西北某构造的1口直井,采用川渝常用非标井身结构(图 3)。于井深4 716.65 m(三叠系)下入Ø273.05 mm技术套管,四开钻进使用Ø241.3 mm钻头钻至井深5 912.00 m(二叠系顶),下入Ø177.8 mm+Ø184.15 mm悬挂尾管后回接Ø177.8 mm+Ø193.68 mm套管至井口,悬挂器井深为4 561 m。Ø177.8 mm回接套管固井后,钻水泥塞时发现Ø273.05 mm/Ø177.8 mm环空异常带压26 MPa。在确定不影响后续作业井段井筒完整性情况下,通过及时对环空泄压以开展下步作业。

图3 D井实钻井身结构示意图

1.4.2 前期施工情况

1)钻进显示情况

Ø333.4 mm井眼共见17次气、水、漏显示,包括气测异常12次、井漏1次、气侵4次。其中,气显示主要集中在三叠系;Ø241.3 mm井眼仅见1次气测异常,钻井液密度1.97 g/cm3;后试降密度至1.90 g/cm3,静止观察,后效全烃峰值仅0.89%,持续14 min,计算上窜速度为36.55 m/h。

2)固井情况

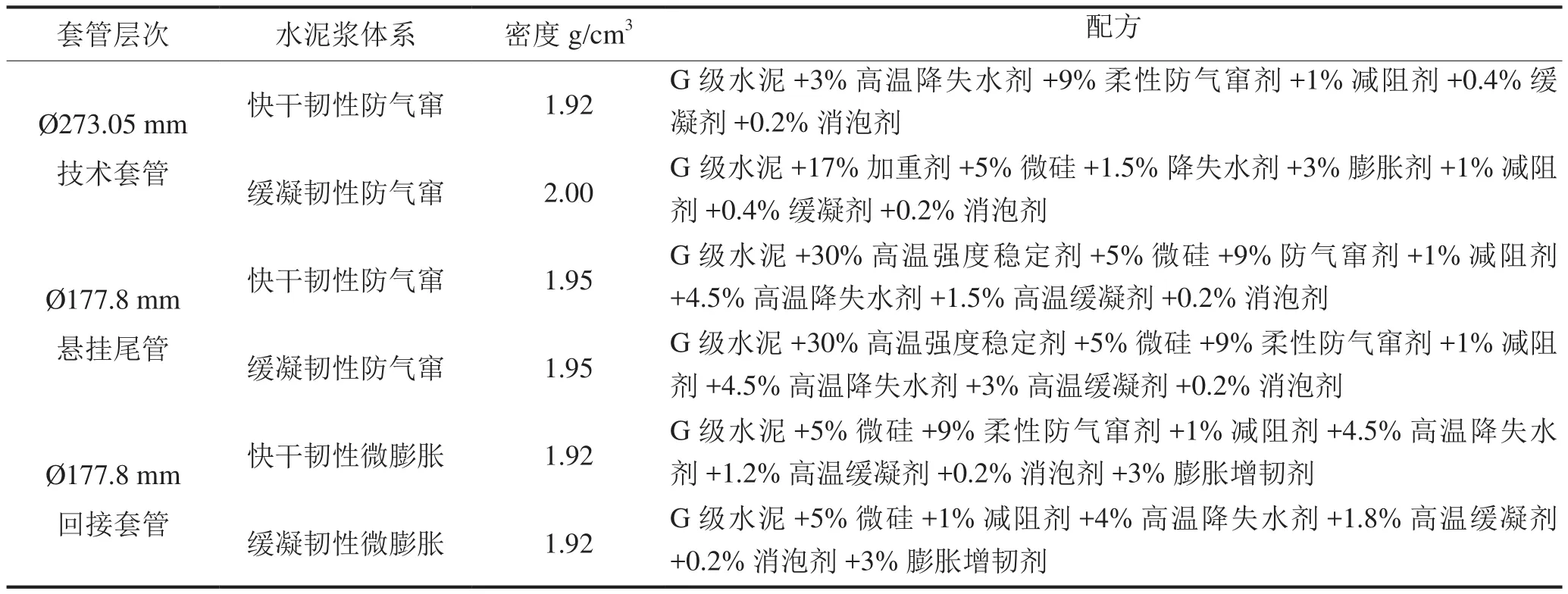

Ø508 mm导管的固井优质率100%;Ø365.1 mm表层套管固井合格率85.2%,优质率47.4%,差固井质量井段共168.1 m,较分散;Ø273.05 mm技术套管固井碰压,且地面多返水泥浆,合格率98.7%,优质率 86.7%;Ø177.8 mm+Ø184.15 mm悬挂尾管固井碰压,钻上塞、磨铣喇叭口未见气显示,在井筒钻井液密度1.90 g/cm3情况下对喇叭口试压12.2 MPa,30 min内压降0.2 MPa,固井质量合格率78.4%,优质率24.7%,悬挂器附近井段评价主要为优及中,差固井质量井段共281.8 m,较分散;在井筒钻井液密度1.90 g/cm3条件下下入Ø177.8 mm+Ø193.68 mm回接套管,到位后循环2周无后效,固井施工采用两凝水泥浆体系,密度1.92 g/cm3,碰压,且地面多返水泥浆,环空憋压3 MPa候凝48 h,固井质量合格率53.9%,优质率15.0%,回接筒及以上约1 000 m井段评价为优及中,差固井质量井段共1 990 m,主要集中在井深3 550 m以上。固井水泥浆参数见表4。

表4 部分开次套管固井水泥浆数据统计表

1.4.3 原因分析

从前述钻进显示及各开固井来看,Ø177.8 mm尾管悬挂器附近及以上1 000 m井段固井封隔效果较好,初步可排除三叠系下部气层向上窜气及三叠系上部气层从Ø273.05 mm套管管鞋反窜。

通过环空气样分析,参考该构造各层系天然气碳、氢同位素资料认为,气源疑似为三叠系上部某亚段气层(井深3 417.5~3 681.5 m);对全井段开展电磁探伤测井,发现Ø273.05 mm+282.58 mm技术套管存在3处变形,分别为3 524~3 535 m、4 419~4 421 m、4 441~4 443 m。根据套损井段及气样分析并结合前述,可判定Ø273.05 mm/Ø177.8 mm环空带压是由于3 524~3 535 m井段技术套管发生变形,回接套管固井候凝期间尾浆失重,导致三叠系上部地层气体窜入,造成3 550 m以上井段回接套管固井质量中差,并沿着窜气通道发生持续性窜气。

1.4.4 认识及建议

1)固井工艺优化

①深井超深井技术套管固井上提两凝界面至主要油气层以上200 m,快干水泥浆快速封隔纵向主要气层,减缓候凝失重窜气;②回接前磨铣回接筒时根据本开钻进及尾管固井施工情况,适当降低井浆密度0.20 g/cm3以上,对回接窜气风险进行预判;对上层套管进行刮壁处理,清除套管内壁黏附的钻井液或泥饼,提高水泥胶结界面;③针对“三高”复杂深井,技术及回接套管可考虑加装套管外封隔器等工具以提升环空密封性[12-13];④加强深井段固井常用韧性防气窜水泥浆的候凝失重机理研究,开展水泥浆高温沉降稳定性试验,借助模拟软件进一步认识失重模式及规律,精确绘制失重曲线,必要时应结合地层油气显示在候凝期间采取环空阶梯憋压、脉冲振动水泥浆等手段,确保侯凝期间压稳气层[14-17]。

2)复杂地层套管优选

川渝深井超深井纵向上地质条件复杂,存在断层发育、塑性流动地层、富含高矿化度地层水等难题,非均匀载荷和电化学腐蚀极易造成套管变形。除D井外,该构造另外1口完钻井在完井期间因上述原因出现套损而致使井筒完整性失效。针对于此,在保证良好固井质量降低套管外载的基础上,应在套管柱设计阶段针对复杂地质地层科学计算套管外载,充分考虑套管服役期间极端工况下的载荷情况,以正确选择满足强度要求的高抗挤套管[18-20]。

2 结论

深井超深井的固井作业难度显著提升,为确保固井施工可行及封隔有效,应系统性考虑固井工程相关环节。

1)工程设计:优选井身结构,必要时启用非标套管层次以扩大环空间隙;充分考虑复杂地质条件下的载荷与腐蚀等极端情况,科学校核套管以合理选型;通过软件模拟特殊井眼中下套管工况,预判摩阻及屈曲可能性,并相应制订应对措施。

2)套管下入:重视通井作业,强化井眼准备,确保井眼通畅;满足固井目的的前提下尽量简化套管串及附件;尾管固井保证送入钻具的可靠性;摩阻扭矩过大情况下可考虑油基钻井液。

3)固井工艺:长裸眼段可设计多凝水泥浆体系,快干顶界上提至主要油气层以上200 m;多压力系统井段可借助精细控压技术,为平稳下套管及按设计排量注水泥施工创造井筒条件;“三高”气井可加装管外封隔器,强化环空封隔能力;加强深井段工程地质条件下的水泥浆候凝失重机理研究,充分结合水泥浆高温沉降稳定性等相关室内试验,科学指导现场憋压候凝。

4)固井工作液:加强水泥浆韧性改造,提高水泥石防气窜能力;尾管悬挂器及套管鞋区域浆柱尽量采用常规密度水泥浆体系,确保水泥浆性能及水泥石强度;注重水泥石的高温力学稳定性;合理控制固井工作液及污染情况下的稠化时间、凝固时间。