DP800 双相钢激光焊接头软化区力学性能和组织分析

2021-01-11邓彩艳刘秀国龚宝明王东坡许全军

邓彩艳,刘 策,刘秀国,龚宝明,王东坡,许全军

(天津大学材料科学与工程学院,天津 300350)

随着经济社会的发展,汽车轻量化成为了世界各国对下一代汽车的设计目标.DP800 双相钢作为一种高强钢,广泛应用于汽车制造业,以满足高强度和轻量化的要求.焊接方法中,激光焊凭借能量密度高、变形小、工艺灵活等特点广泛地应用在汽车制造领域[1-3].然而焊接接头的微观组织不均匀,对服役产生很大的影响,其中,焊接接头的软化是一个重要的问题.Zhao 等[4]研究了焊接速度对DP 钢焊接接头的微观组织和力学行为的影响,结果表明,焊接速度越小,热影响区软化区的范围越大,软化现象越严重;Xia 等[5]研究了强度在450~980 MPa 时3 种双相钢的激光焊接过程,结果表明,焊接接头存在软化区,软化区软化的程度和DP 钢的强度,即马氏体的体积分数有关.目前的研究大都对焊接接头软化区的软化程度以及软化范围等因素进行分析,但是对建立焊接接头软化区的力学行为与微观组织关系的研究并不多,因此有必要对其进行研究.

本文首先通过硬度试验确定焊接接头软化区的位置,利用拉伸试验结合数字图像相关方法得出焊接接头不同区域的变形行为.进而通过光学显微镜、扫描电子显微镜以及电子背散射衍射表征来分析焊接接头软化区微观组织特点.

1 试验材料和方法

1.1 试验材料

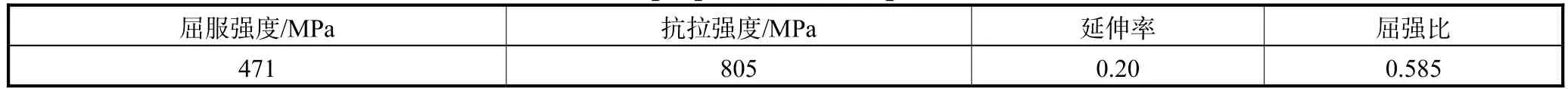

试验使用的材料是鞍钢生产的1.2 mm DP800 高强双相钢轧制板材,通过直读光谱仪测出其主要化学成分如表1 所示.金相组织主要是由铁素体基体(F)和分布在基体上的马氏体岛屿(M)组成,力学性能如表2 所示.

表1 试验用DP800双相钢的化学元素组成Tab.1 Chemical composition of the experimental DP800 steel %

表2 试验用DP800双相钢的力学性能Tab.2 Mechanical properties of the experimental DP800 steel

1.2 试验方法

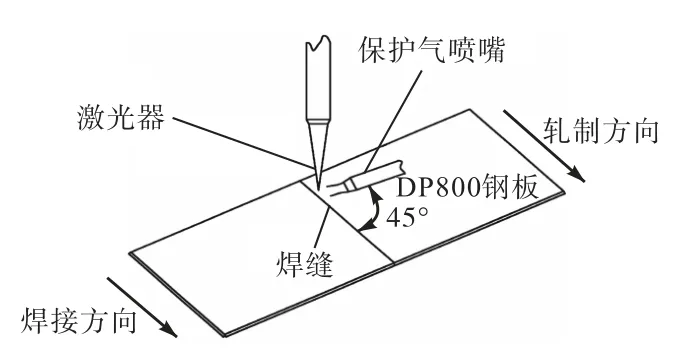

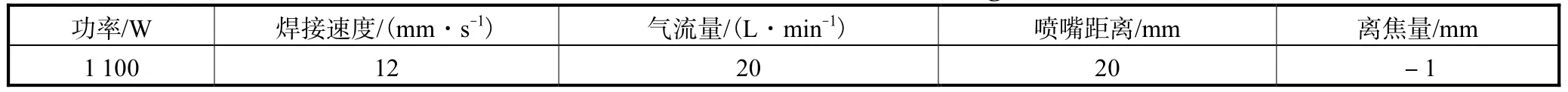

采用JK2003 SM 型Nd:YAG 固体激光器对DP800 双相钢进行焊接,焊接试样装配示意如图1 所示,焊接方向平行于轧制方向,焊接试板尺寸为99 mm×60 mm×1.2 mm,接头形式为对接.焊接试验参数如表3 所示.

硬度试验采用HV-1000 A 显微维氏硬度计,试验根据GB/T 4340.1—2009 标准来执行,试验力为2 N,保荷时间为 15 s.母材区域的测试间隔为0.2 mm,热影响区和焊缝的测试间隔为0.15 mm.

图1 焊接试样装配示意Fig.1 Diagrammatic sketch of laser welding

表3 激光焊接参数Tab.3 Parameters of laser welding

拉伸试验根据GB/T 2651—2008 标准来执行,试样尺寸如图2 所示,厚度为1.20 mm.试验采用MTS万能试验机,拉伸速率为0.5 mm/min.通过DIC 技术测量拉伸过程中试样厚度方向的变形行为.试验前对试样侧面喷上随机分布的黑白斑点.图像采集的速度设置为每秒一张,应变计算区域为5 像素×569像素.

图2 拉伸试样尺寸示意(单位:mm)Fig.2 Dimension of the tensile test specimen(unit:mm)

利用金相试样制备方法制备焊接接头试样,其中侵蚀剂为 4% 的硝酸酒精,并利用光学显微镜和JSM-7800 F 热场发射扫描电子显微镜进行观察.

焊接接头试样各区域的晶体特征利用EBSD 进行表征,其中,电解抛光液主要是由体积分数为95%的无水乙醇和5%的高氯酸溶液组成.EBSD 测试时,工作电压为20 kV,扫描步长为0.2 μm.

2 结果与分析

2.1 焊接接头硬度分布

图3 为焊接接头横截面厚度中线上的硬度测试结果,可以看出整个焊接接头的硬度分布不均匀.其中,母材的平均硬度值约256 HV,靠近母材区的热影响区的硬度值范围为221~243 HV,位于距离焊缝中心约2.0~3.6 mm 的位置.该区域的硬度值比母材区域的硬度值下降了约10%,因此定义为焊接接头的软化区.焊缝金属区域的硬度最高,平均硬度值为376 HV.靠近焊缝的热影响区的硬度也高于母材,硬度值范围为263~356 HV,此区域和焊缝金属区共同构成了焊接接头的硬化区.在焊接接头横截面沿厚度方向的其他部位也有着类似的硬度分布.

图3 DP800双相钢焊接接头硬度分布Fig.3 Hardness profile of the DP800 laser welded joint

2.2 拉伸试验结果及应变测试

对焊接接头拉伸试样进行拉伸试验,其应力-应变曲线如图4 所示.可以得出,焊接接头拉伸试样的抗拉强度为816 MPa,屈服强度为509 MPa,断后伸长率为9.84%.

图4 焊接接头的应力-应变曲线Fig.4 Stress-strain curve of the welded joint

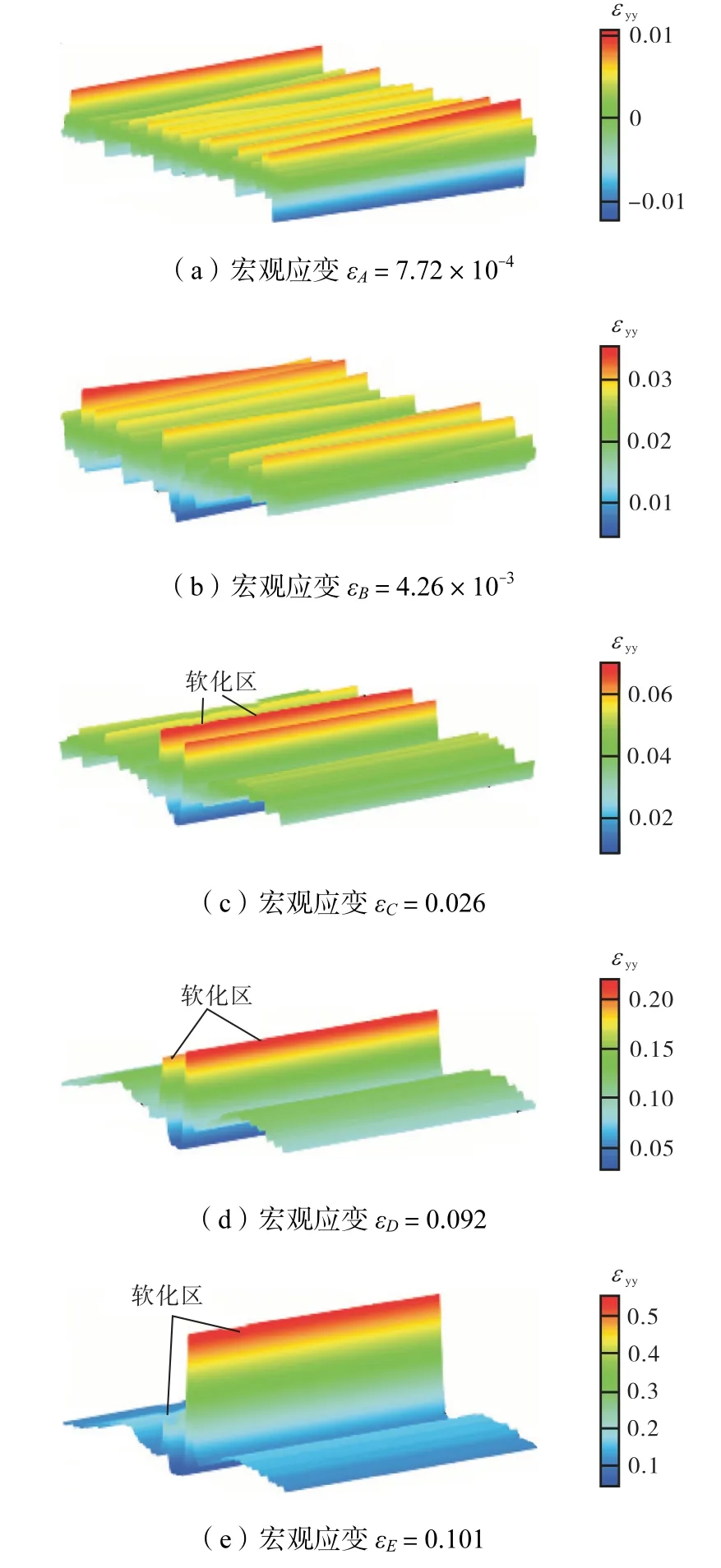

利用DIC 技术对拉伸过程中焊接接头各区域的应变进行测试,从焊接接头的拉伸曲线中选取5 个特征点A、B、C、D、E,其中点A的宏观应变εA=7.72×10-4,位于弹性阶段;点B的宏观应变εB=4.26×10-3,位于屈服阶段;点C的宏观应变εC=0.026,位于塑性变形的强化阶段;点D的宏观应变εD=0.092,是抗拉极限点;点E的宏观应变εE=0.101,位于断裂前的部分.这5 个不同宏观应变下试样沿拉伸方向的微观应变(εyy)分布如图5 所示.从图5(a)可以看出,试样在弹性阶段微观应变分布变化不大,并没有出现某一区域的应变集中.当试样拉伸至屈服点时,如图5(b)所示,硬化区基本上没有应变,其他区域应变相较于弹性阶段较大,说明塑性变形刚开始时,组织不均匀造成的应变集中就开始产生.随着焊接接头试样进一步拉伸,达到屈服点时,焊接接头的软化区出现了明显的应变集中,分布在焊缝区的两侧,如图5(c)所示,此时应变值达到0.07,超过了其宏观应变值.当试样拉伸至抗拉极限时,微观应变分布如图5(d)所示.可以看出,其中一个软化区的应变集中开始变大,应变达到0.22.当试样拉伸至断裂前,即拉伸曲线的点E时,软化区的应变发生突变,达到0.58.母材区应变量约0.10,相对于软化区的变形可以忽略不计.整个拉伸过程中,硬化区(焊缝区和靠近焊缝区的热影响区)应变量很小,几乎为0.最终焊接接头拉伸试样断裂在软化区.

2.3 焊接接头软化区的组织特点

2.3.1 组织特点

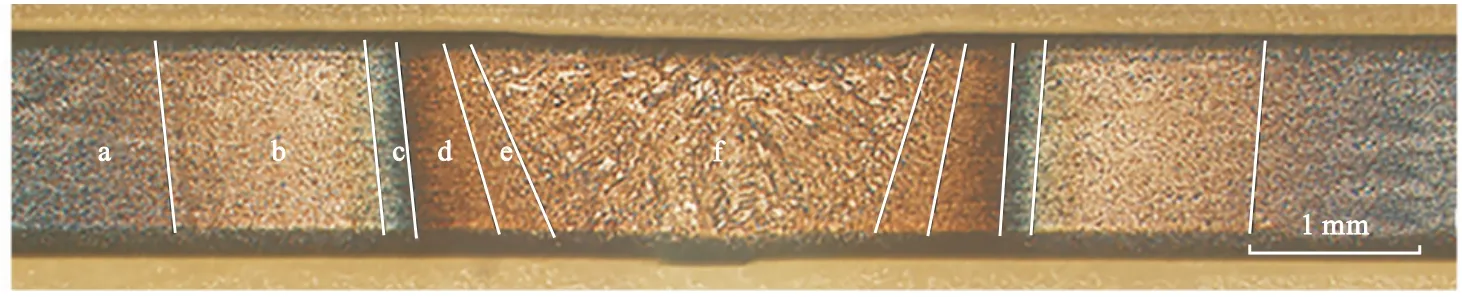

焊接接头各区域不均匀的硬度分布和应变分布是由它的微观组织决定的.图6 是DP800 双相钢焊接接头横截面的宏观组织形貌.其中a 所对应的区域是母材区,b 所对应的区域是亚临界热影响区,c 所对应的区域是临界热影响区,d 所对应的区域是细晶热影响区,e 所对应的区域是粗晶热影响区,f 所对应的区域是焊缝金属区.

图5 焊接接头沿拉伸方向微观应变(εyy)的分布Fig.5 Microscopic strain(εyy) distribution of the welded joint along the tensile direction

图6 焊接接头宏观组织形貌Fig.6 Macroscopic morphology of the welded joint

根据图3 的硬度分布以及焊接接头各区域的组织特点,DP800 双相钢的软化主要发生在亚临界热影响区和临界热影响区.

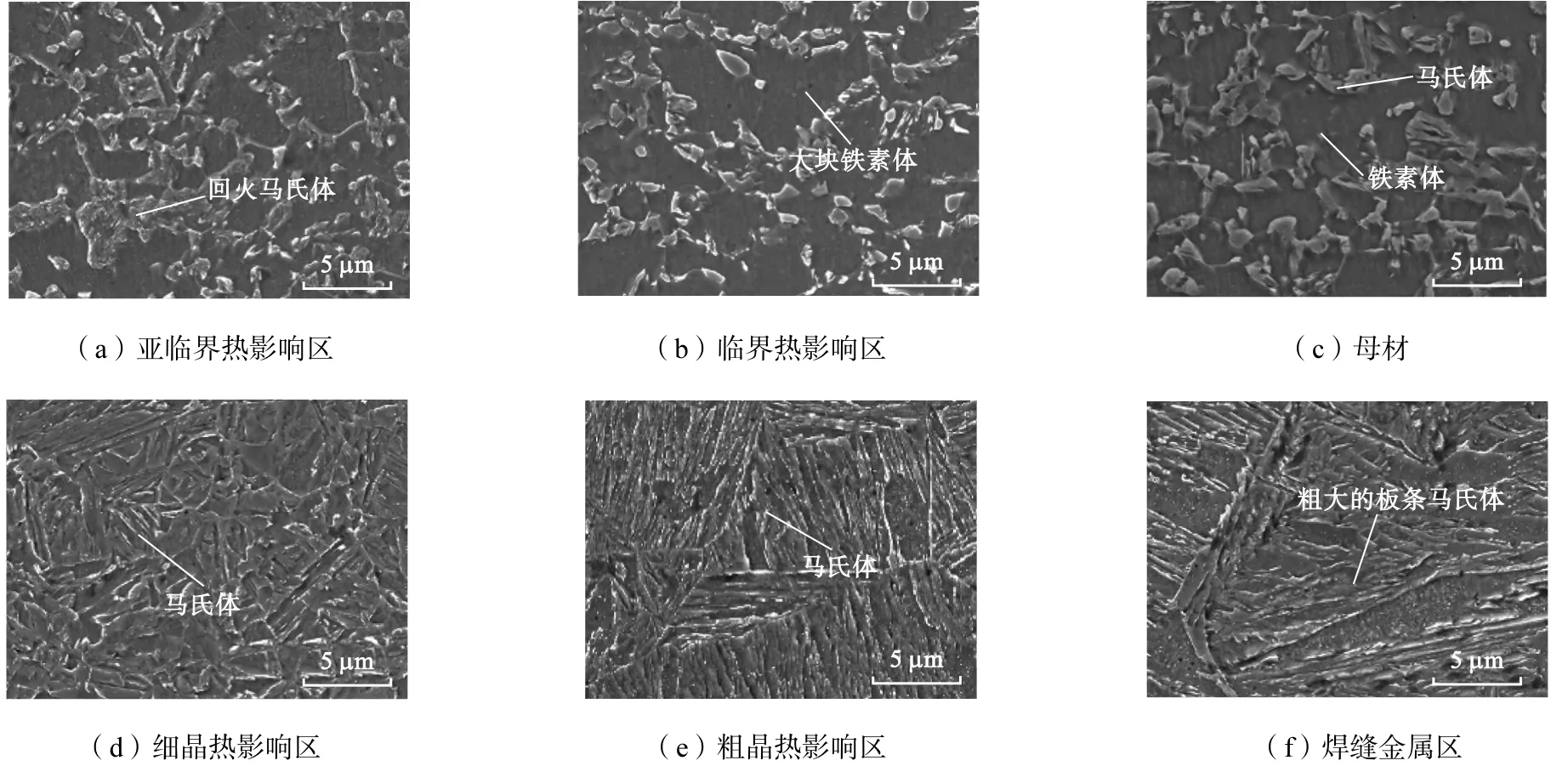

图7(a)和(b)是软化区包含的亚临界热影响区和临界热影响区的SEM 放大图.亚临界热影响区的范围较宽,大约为1.4 mm.从细微结构上可以观察到部分马氏体内部和边界中存在“白点”或“白条”,这说明马氏体发生了分解,形成回火马氏体结构.通过IMAGEJ 软件进行统计,回火马氏体的尺寸范围约为0.5~6.5 μm,回火马氏体的体积分数为36.54%.根据文献[6],这些“白点”或“白条”为碳化物.由于该区域经历的焊接热循环峰值温度低于Ac1,相当于回火过程,原始马氏体出现分解,形成碳化物,导致合金元素的固溶度下降,引起硬度和强度的下降.临界热影响区的宽度较窄,约为133 μm.从微观组织形貌可以看出,该区域铁素体含量较多,达到71.01%.该区域的焊接热循环峰值温度处于Ac1~Ac3之间[7],在焊接加热过程中,马氏体和部分铁素体发生奥氏体(γ)转化.当快速冷却时,不稳定的奥氏体又生成新的铁素体和马氏体.然而由于该区的冷却速度较快,部分奥氏体没有发生完全转化,形成残余奥氏体.未转变的铁素体和新生成的铁素体使得该区域铁素体含量增加,形成焊接接头的软化区.亚临界热影响区和临界热影响区的这些组织特点使得这两个区域发生软化,形成软化区,宏观上呈现硬度下降、容易变形的力学性能.

图7(c)是母材区的SEM 放大图,可以看出,母材主要由铁素体和马氏体组成.经统计,母材中马氏体的尺寸约0.7~4.5 μm,体积分数约为37.09%.根据图7(a)和图7(b),亚临界热影响区马氏体的尺寸和含量与母材相比变化不大;临界热影响区中铁素体的含量比母材增加了8.1%,引起了该区域的软化.

图7(d)~(f)是由细晶热影响区、粗晶热影响区和焊缝金属区所组成的硬化区的微观组织.其中细晶热影响区的宽度约为375 μm.该区域的铁素体含量很少,仅有3.23%,微观组织主要是细小的板条马氏体结构.粗晶热影响区宽度约为250 μm,该区域主要由粗大的板条马氏体组成.焊缝区的焊接加热最高温度超过了钢的熔点,在冷却过程形成了垂直于熔合线的柱状晶.微观组织主要由板条马氏体组成.这些主要为马氏体结构的区域组成了焊接接头的硬化区.与母材相比,硬化区中马氏体含量明显增多.

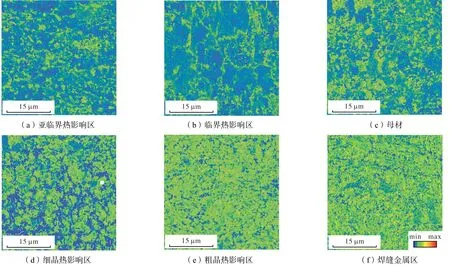

2.3.2 晶体学特征

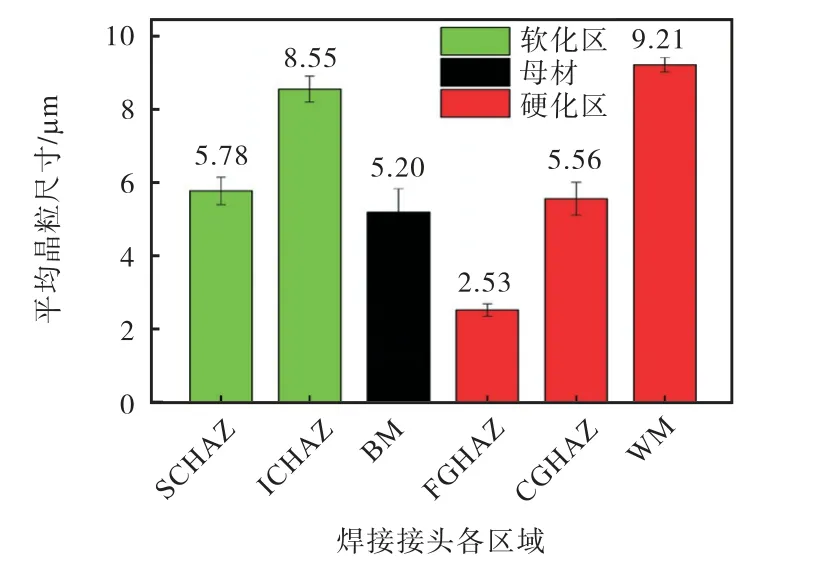

图8 是DP800 双相钢焊接接头各个区域的电子背散射衍射反极图(inverse pole figure,IPF),图9 为焊接接头各区域晶粒尺寸的统计结果. 可以看出:软化区包含的亚临界热影响区和临界热影响区的平均晶粒尺寸为5.78 μm 和8.55 μm;母材的平均晶粒尺寸为5.20 μm;硬化区包含的细晶热影响区和粗晶热影响区的晶粒大小分别为2.53 μm 和5.56 μm.从晶粒尺寸的角度来看,相对于母材,软化区晶粒的粗化使得硬度和强度降低.

图7 焊接接头各个区域的SEM图Fig.7 SEM graph of different zones of the welded joint

图8 焊接接头各个区域的IPFFig.8 Inverse pole figure of different zones of the welded joint

图10 统计了焊接接头各个区域在40 μm×40 μm 范围内的晶界总长度.可以看出,软化区包含亚临界热影响区和临界热影响区的总晶界长度分别为 2.223 mm、1.539 mm;母材区的晶界总长度为3.528 mm;硬化区包含的细晶热影响区、粗晶热影响区和焊缝金属区的晶界总长度分别为5.163 mm、6.040 mm、5.110 mm.软化区的晶界总长度明显小于母材区和硬化区.晶界的存在会对材料的位错运动起阻碍作用,致使塑性变形抗力提高,宏观表现为较高的强度和硬度[8].因此软化区的硬度较小,拉伸过程中更容易发生变形.

图9 平均晶粒尺寸统计结果Fig.9 Graph of the average grain size

图10 各区域的晶界总长度Fig.10 Total grain boundary length of different zones

图11 焊接接头各个区域的KAM图Fig.11 KAM figure of different zones of the welded joint

图12 平均KAM值统计结果Fig.12 Average KAM value statistics graph

图11 是焊接接头各区域的局部平均取向差(Kernel average misorientation,KAM)分布图,图12为各个区域的平均KAM 值统计图.KAM 值表示给定点与所有相邻点之间的平均取向差大小,用来反映晶粒内部位错的密度和分布情况[9-10].从图11(a)和(b)中可以看出,软化区包含的亚临界热影响区和临界热影响区的亮绿色的比例少于其他区域.经统计,软化区内亚临界热影响区的KAM 值为0.663,临界热影响区的KAM 值为0.645;母材的KAM 值为0.783;硬化区包含的细晶热影响区、粗晶热影响区和焊缝金属区的KAM 值分别为0.810、1.098、1.103.可以看出,软化区内具有较少的位错密度,有利于位错的滑移,进而促进材料的变形.因此亚临界热影响区和临界热影响区所组成的软化区的硬度较低,拉伸过程中应变集中较为严重.

3 结 论

(1) DP800 双相钢焊接接头硬度分布不均匀,热影响区内出现软化区,硬度值范围为221~243 HV,位于距离焊缝中心约2.0~3.6 mm 的位置.焊接接头试样拉伸过程中,焊接接头软化区应变集中最为严重,并最终断裂在软化区.

(2) 根据微观组织特征,焊接接头的软化主要分布在焊接接头的亚临界热影响区和临界热影响区.从组织相变角度分析,一方面亚临界热影响区马氏体转变为回火马氏体,析出碳化物,引起了接头的软化;另一方面临界热影响区铁素体含量增多,引起了接头的软化.从材料晶体学角度分析,亚临界热影响区和临界热影响区的晶粒尺寸大于母材,晶界总长度小于母材,KAM 值低于母材.这三方面使得软化区在宏观上呈现出硬度下降,拉伸过程中产生应变集中的力学性能特点.