某50MW汽轮机低压后汽缸制造工艺研究

2021-01-10张翼敬军

张翼 敬军

摘要:文章通过对某50MW汽轮机低压后汽缸的关键制造工艺和关键工序镗削进行研究,形成了关键通用制造技术。重点解决了低压后汽缸的汽封、轴承档和内腔多处狭小空间的加工。

关键词:低压后汽缸;制造技术;狭小空间

Abstract: Through the research on the key manufacturing process and boring of the low-pressure rear cylinder of a 50MW Steam Turbine, the key general manufacturing technology is formed. It mainly solves the processing of many narrow spaces in the steam seal, bearing stop and inner cavity of the low-pressure rear cylinder.

0引言

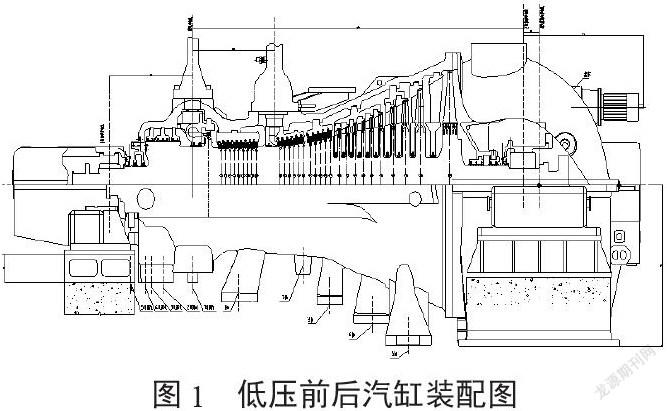

C50-10.2/4.1型汽轮机是我厂采用目前国内外先进技术设计制造的新型高温高压单缸抽凝汽式汽轮机。它与相应容量的锅炉及汽轮发电机配套,构成火力发电机组,在电网中带基本负荷。本机组为高温、高压、单缸、抽凝汽式汽轮机。汽缸由前后两段通过垂直法兰螺栓连接为一体,减小汽缸应力,增加机组启停及变负荷的灵活性,汽缸高压部分为内、外缸结构(如图1)。本文围绕改造项目的低压后汽缸展开,对其加工制造的关键技术进行了深入分析研究。

1低壓后汽缸的结构特点

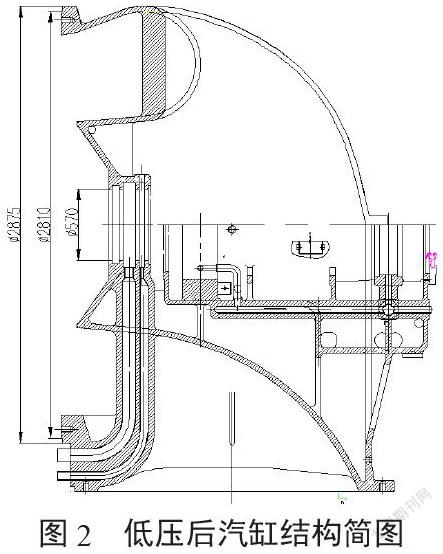

低压后汽缸分上下半结构,材料为某铸铁,上半重4.4t,下半重12.9t,上下半合并后长4500,宽2400,高2900(如图2),异形件。加工最大外圆φ2810,最小内圆φ570,前后汽封内圆大和内腔两处轴承档小的结构特点,腔室结构较复杂,加工空间狭小。因前汽缸和低压后汽缸采用垂直法兰连接,要求高密封性,因此对低压后汽缸的中分面和垂直接配面的垂直度平面度要求较高。因低压后汽缸具有外型较大,内腔加工尺寸较小,加工精度要求较高的特点,对制造工艺提出了较高的要求。

2总体工艺方案制定

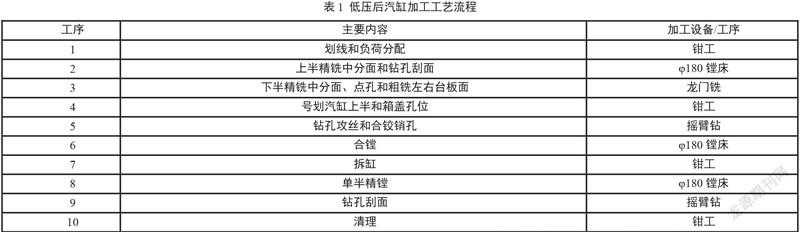

根据低压后汽缸主要尺寸和精度要求,确定主要加工设备:10m龙门铣、摇臂钻、φ180镗床、万向钻,并形成了以下工艺流程,详见表1。

3关键制造工序镗削方案的研究

3.1汽缸支撑和装夹

底面朝下,采用4点支撑点,调平压紧(如图3),确保下半中分面找平0.05mm内,工作台B轴旋转180°,复查中分面找平数据。在垂直法兰面处设置B零点,用寻边仪在中分面设置Y零点。钳工配合装低压后汽缸上半,把紧1/3螺栓0.05mm不入。

3.2汽封档加工

按线借正余量,粗铣大端面留余量3mm,铣准距大端面314的内端面端面作为加工内腔开档基准面。平旋盘带长刀架(如图4),最小见光内圆φ570(0,+0.06),校正Y轴零点,再将内孔φ570(0,+0.06)、φ613(0,+0.50)及45(-0.10,+0.10)环形槽加工准。换槽铣刀,粗精铣φ660和φ620环形槽,再更换R2刀片,加工准φ613环形槽及φ730止口。I详图中的φ611及10(0,+0.036)环形槽精度要求高,加工过程不易观察,试加工后将车刀伸出35mm左右后选用4mm切槽刀加工环形槽。

3.3大端面加工

大端面外型尺寸较大,粗糙度Ra3.2,外圆φ2875,止口深度60。经过反复试加工,先选用φ80玉米铣刀粗铣留量0.5mm,再用φ20立铣刀半精铣、精铣准φ2875止口,参数s700f300。最后用φ400槽铣刀铣准8度斜线,钻端面各孔,完成大端面加工。

3.4前后轴承档加工

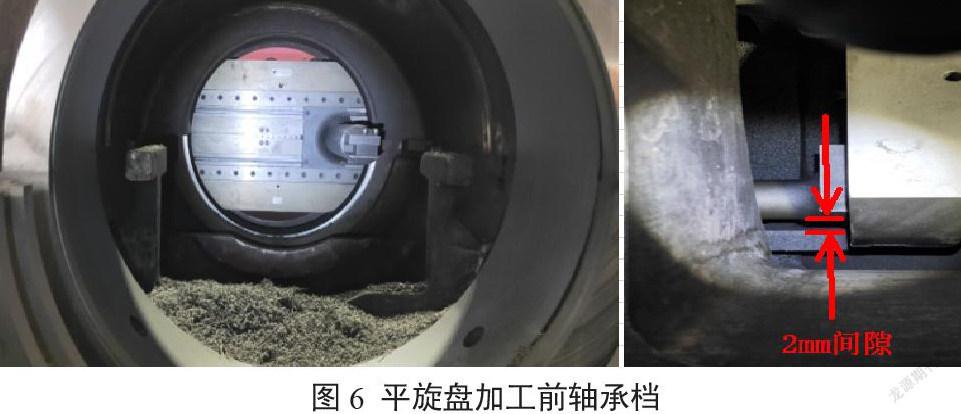

前后轴承档均位于汽缸内侧,前轴承档φ710(0,+0.10),大于前汽封最小内圆φ570,后轴承档φ660(0,+0.08),等于后端面φ660,前后轴承档间距1225mm,只能从前后分别加工。加工前轴承档时挡害和碰撞风险非常高,间隙最小位置只有2mm,装φ630平旋盘,平旋盘进入汽缸内侧后再上车刀,粗、精加工准轴承档φ710(0,+0.10),拆下车刀,再退出平旋盘(如图6)。为保证前后轴承档中心0.03mm同轴度,工作台旋转180°,通过加工准的前轴承档校准中心,装φ630平旋盘,开动工作台V轴进给,最后粗、精加工准后轴承档φ660(0,+0.08)内孔。

两处R355半圆弧度段,距离前后汽封端面656mm、1196mm,主轴与汽缸内壁间隙小,加工过程不易观察和对刀,因此先临床拆开轴承箱盖,根据φ660内孔设零点,主轴装φ360槽铣刀,最后通过走圆弧插补加工准R355尺寸。

3.5内腔狭小空间尺寸加工

3.5.1轴承档内端面沉孔加工

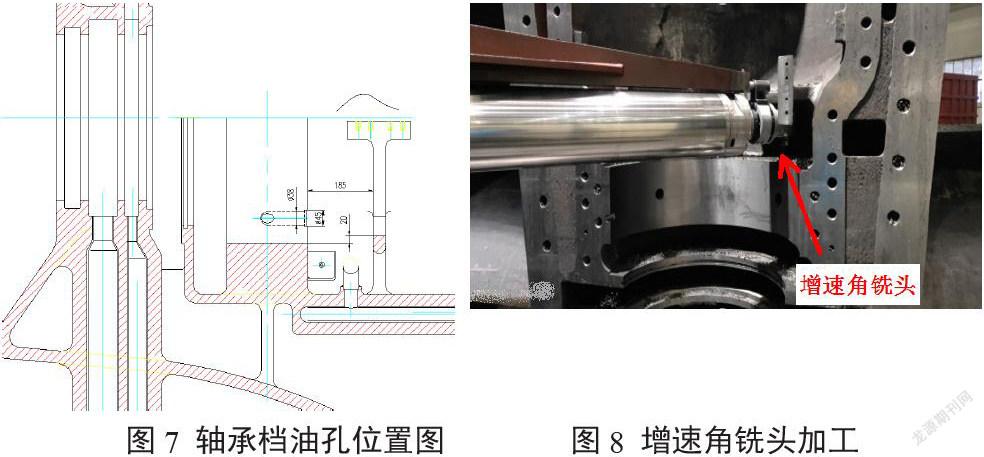

轴承档内侧端面45°方向2-φ38油孔处φ45沉孔加工空间狭小,轴向间隙185mm,径向间隙只有20mm,以及汽缸内侧有支撑凸台挡害,主轴和普通直角铣头都不能进入加工(如图7)。经过分析研究和试验,订制特殊型号增速角铣头加工。

汽缸翻身,主轴面对中分面,找正0.05mm以内支撑装夹,复查数据后按φ710轴承档设置X、Y零点。主轴装增速角铣头,调试并固定工作头,工作台分别旋转45°、-45°避开内腔支撑凸台。因油孔位置空间狭小,以及加工位置不易排屑,选用特殊型号立铣刀反复试加工并形成最佳参数,最终增速角铣头装长30mm的φ16合金立铣刀走圆弧插补加工φ45沉孔,参数s600f200。

3.5.2 油封档φ6斜孔加工

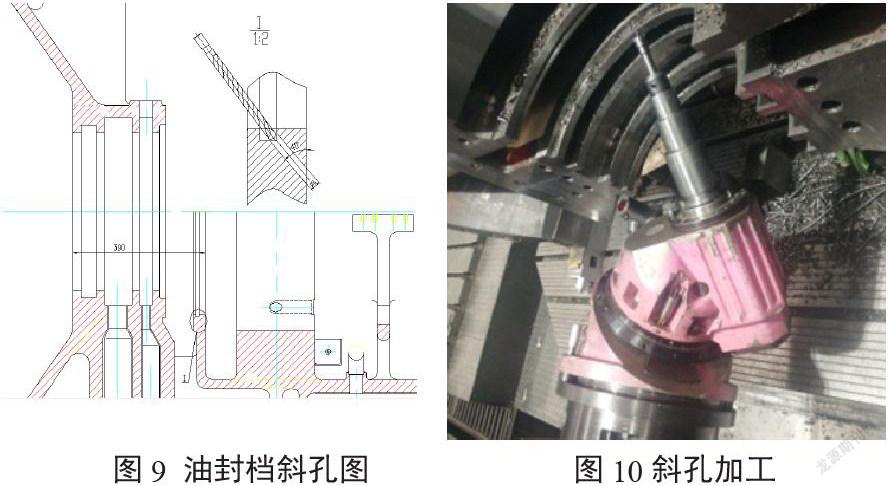

φ611油封档内侧40°的φ6油孔(如图9),孔径小且距离汽封端面轴承距离达到390mm,以及汽封档内圆小于油封档内圆,导致加工空间狭小。斜孔在油槽内端面,无法定心,加工难度较大。综合考虑加工空间以及钻头的刚性,最终分析制定了加工方案,主轴装万向角铣头并校正角度至40°,接ABS100、100R80、80R63和63R20模块,先用φ6立铣刀将油槽根部铣出定心平面,最后用150mm长φ6钻头钻孔(如图10)。

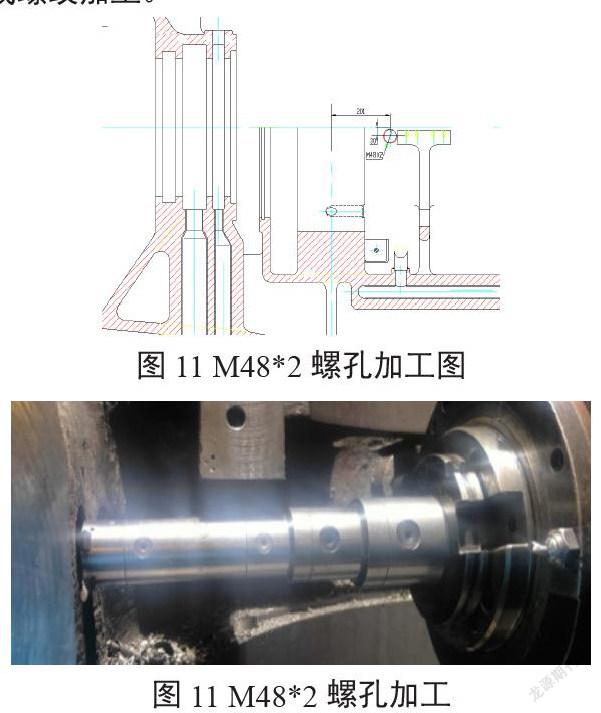

3.5.3 2-M48*2螺孔加工

汽缸内侧2-M48*2螺孔孔壁距离支撑凸台8mm左右,汽缸内腔两侧壁只有900mm间距,因角铣头尾部外形尺寸较大,加工过程前后间隙非常小,以及M48*2细牙螺纹和缸体铸铁特性,难度较大。综合考虑加工空间,最终确定了加工方案,装万向角铣头并校正角度90°,选长度220mm的φ40钻头预钻,再选用50R40模块和φ46镗刀镗准底孔,最后接50R40、40R32和ABS32V70模块和φ41旋风铣刀铣螺孔,整个加工过程严格刀具带柄长度L=220~250之间,最后完成螺纹加工。

4 结束语

本文对某50MW汽轮机低压后汽缸结构进行分析研究,制定了加工工艺方案,同时确定了多个加工难点:前后汽封档、前后轴承档和内腔多处狭小空间加工。通过研究试验最终制定了详尽的工艺方案,并取得了成果,也为该类型的异形件制造积累了经验。

参考文献

[1]董玉红.数控技术[M].北京:高等教育出版社,2010

[2]顾祖慰.现代汽轮机制造刀具实用技术手册[S].哈尔滨:哈尔滨工业大学出版社,2003