冶金工业中废水处理工艺及改造研究

2021-01-10王睿

王 睿

(太原重工股份有限公司安全环保部,山西 太原 030024)

引 言

冶金工业生产中的很多环节都会产生工业废水,比如基础设备检修中的油污染、地面冲刷时产生的废水,更重要的是来自于一些原料中的重金属元素污染[1-2]。冶金工业废水如果不加以有效处理,直接排放到环境中必然会对环境造成严重的污染,还可能引起生物中毒现象,威胁生态平衡[3-4]。企业生产时产生的工业废水内部包含有大量重金属铬元素[5]。以往主要采用还原沉淀法对工业废水进行处理,但随着国家对环境保护要求的不断提高,传统的处理方法已经无法满足需要,需要对其进行优化改进[6]。本文主要针对冶金工业中的废水处理工艺进行优化改造,确保处理结果达到了环保要求。

1 传统冶金工业废水处理工艺概述

本文所述企业设计的冶金工业废水处理能力为20 m3/h。车间生产时产生的废水通过管道运送到调节池中,然后利用泵将其输送至还原池内。为了确保还原效果,设计的还原池分成两级。还原前首先需要对工业废水pH值进行调整,主要是往废水中添加硫酸,确保废水的pH值在2.6~3,为还原反应创造良好的化学环境。然后添加Na2S2O5还原剂将铬元素还原成为铬离子。还原反应完成后,工业废水流到中和池中,同样分为两级。向中和池中添加Ca(OH)2与铬离子发生化学反应,可以获得Cr(OH)3沉淀物。通过上述连续的化学反应,可以将工业废水中的铬元素进行清除,然后进行泥水分离,就可以确保冶金工业废水达到排放标准。

采用上述还原沉淀法对冶金工业废水进行处理时,虽然能够显著降低工业废水中的铬元素含量。但随着工业排放标准的不断提升,上述工艺已经无法满足现实需要,主要是无法将工业废水内铬元素的含量稳定的控制在排放标准以下。另一方面,从上述的还原沉淀法工艺流程可以看出,整个处理过程中需要消耗大量的硫酸、Na2S2O5、Cr(OH)3等化学物质。这种处理方式本身就不是非常环保,且会显著提升企业的废水处理成本,经济效益一般。

2 传统冶金工业废水处理工艺缺陷分析

针对传统废水处理工艺中铬元素含量无法达到排放标准的问题,对其处理工艺过程进行了详细分析,发现存在的问题主要包含以下几点:第一,对还原反应标准设定过于严格,导致向还原池内添加了过多的Na2S2O5还原剂。另外,整个还原控制系统对于还原剂的添加并没有实现闭环控制,而是通过人工方式向还原池内添加还原剂。不仅会产生一定的误差,且添加时间存在延迟,无法保障精度;第二,传统的废水处理工艺中中和剂采用的是Ca(OH)2,虽可很好的与铬离子发生反应生成沉淀物。但整个过程会产生大量的泥且内部包含有很多Ca元素,对于铬元素的再利用不利;第三,为了确保泥水分离效果,需要在沉淀池中加入PAM,作用是在沉淀池内形成较大的絮体并逐渐长大,最终进行沉淀。在传统的处理工艺中PAM主要是在沉淀池前端管道中添加,这种添加方式导致PAM与工业废水的反应时间相对较短,无法进行彻底反应,会在一定程度上影响沉淀效果。上述这些缺陷问题的存在,导致排放的工业废水中铬元素的含量无法稳定的控制在低水平。因此,需要采取有效措施对其进行优化改造。

3 冶金工业废水处理工艺优化改进

根据传统冶金工业废水处理工艺在实践中暴露出的问题,需要采取针对性的措施进行优化改进,才能够保证废水处理效果,防止工业废水对环境造成污染。以下从三个方面对废水处理工艺进行优化改进。

3.1 还原反应标准及控制系统优化

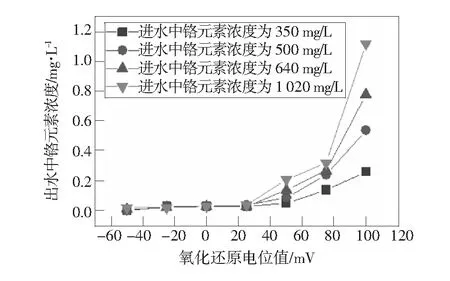

在对冶金工业废水进行还原时,还原剂的投放量是按照氧化还原电位值作为标准的。在传统的废水处理工艺中,两级还原池内设定的氧化还原电位值分别为-250 mV和-180 mV。氧化还原电位值标准设定得越低,意味着需要投放更多的还原剂。由于本工艺中采用了两级还原池,在第一级还原池中还原反应已经基本完成,在第二级还原池中的还原反应相对较少。但该工艺中仍然将氧化还原电位值标准设置为-180 mV,标准过于严苛。为了确定最优的标准值,进行了相关的实验,结果如图1所示。

图1 氧化还原电位值标准对铬元素浓度的影响

由图1可知,不管进水中铬元素浓度为多少,随氧化还原电位值的不断降低,出水中铬元素浓度随之不断降低。主要原因在于标准值设置得越低,需要向还原池中投入更多的还原剂,还原过程更加彻底,出水中铬元素浓度自然降低。从图中还可以看出,随着氧化还原电位值的降低,出水中铬元素浓度并非无限降低,而是降低到一定程度后基本保持稳定。结合实验结果,最终将二级还原池中的氧化还原电位值标准设置为25 mV。

另外,将还原剂控制系统从开环控制设置为闭环控制,此时系统可以自动的根据检测结果添加还原剂的剂量,以此保证添加剂量的精确性和及时性。

3.2 中和剂成分优化

将Ca(OH)2作为中和剂时导致沉淀得到的铬泥中包含有大量的钙元素,影响了铬元素的再利用。结合相关实验和实践经验,决定将Ca(OH)2和NaOH的混合物作为中和剂,此举不仅能够保证铬离子沉淀,还可以显著降低铬泥中钙元素的含量。两种化合物之间的比例必然会对出水中铬元素含量产生影响,本研究进行了相关的实验工作,以确定最优的比例。结果发现,当Ca(OH)2和NaOH两者之间的比例分别为0.8、0.6、0.4和0.2时,出水中铬元素的含量大小分别为0.071、0.082、0.102、0.113 mg/L,对应的污泥体积分别为264、214、179、139 mL。结合冶金工业相关排放标准,最终将两种化合物之间的比例确定为0.6。

3.3 PAM投放位置的优化

传统冶金工业废水处理工艺中,PAM是在沉淀池前端管道中进行添加。由于管道长度相对较短,导致药剂无法与工业废水内部物质发生充分反应,无法形成有效的絮体,最终影响沉淀效果。基于以上事实,可以将PAM药剂的投放位置适当提前。结合实际情况,最终决定将PAM药剂的投放位置设置在二级中合池前,确保PAM药剂在工业废水内部有充分的时间发生反应,提升沉淀效果。

4 工艺优化改进的应用效果分析

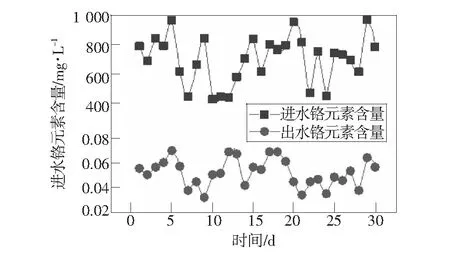

综上所述,冶金工业废水处理改造方案,在工程实践中进行应用,对其应用效果进行了连续一个月时间的测试。记录每天进水中铬元素含量和出水中铬元素含量,最终的检测结果如图2所示。从图2中可以看出,在测试阶段进水中铬元素的含量维持在400 mg/L~1 000 mg/L内。经过优化改进后的废水处理工艺进行处理后,出水中的铬元素含量降低到了0.03 mg/L~0.07 mg/L内。完全能够满足冶金工业废水排放标准。

图2 冶金工业废水处理工艺改造效果分析图

另一方面,经过初步统计,对冶金工业废水处理工艺进行优化改进前,每月平均产生的铬泥约为15 t,而对工艺进行优化改进后,对应的每月铬泥产量约为7.3 t。铬泥产量的降低得益于还原剂和中和剂投入量的减少。通过对工业废水处理工艺的优化改进,不仅降低了出水中铬元素含量,使之达到工业排放标准。同时还显著降低了化学剂的使用量,减小了企业的生产成本。产生了良好的经济效益和社会效益。

5 结语

对冶金工业废水处理工艺方案进行了优化改进,所得结论主要如下:

1) 对传统冶金工业废水处理工艺缺陷进行了分析,主要问题在于还原剂添加标准过于严格、控制系统不完善、中和剂类型选择存在缺陷、PAM药剂投放位置不合适等;

2) 对于传统处理工艺暴露出的问题,针对性的进行优化改进。适当降低二级还原池中还原剂的添加标准,对控制系统进行完善实现闭环控制,Ca(OH)2和NaOH的混合物作为中和剂,将PAM药剂投放位置设置在二级中和池前;

3) 对优化后的废水处理工艺方案进行实践测试,发现能够显著降低出水中铬元素含量,在工业排放标准范围内。同时显著降低了处理过程中各种药剂的添加量,降低了企业生产成本,产生了良好的社会社会效益和经济效益。