离心式脱泥机在劣质煤气化废水处理中的应用

2021-01-10段志栋姜海潮邬文元王勇军

段志栋, 姜海潮, 邬文元, 王勇军

(山西中煤平朔能源化工有限公司,山西 朔州 036000)

引 言

山西中煤平朔能源化工有限公司建设规模为30万t/a的合成氨装置、两套18万t/a硝酸装置、两套20万t/a的硝酸铵装置。配套污水处理装置,采用预处理+生化处理+混凝沉淀+臭氧杀菌脱色+流砂过滤处理工艺。离心式脱泥机装置安装在污水处理系统预处理和深度处理脱泥系统处,现场有无锡中达公司生产的卧式螺旋卸料沉降离心机3台,处理能力为每台10 000 kg/h,预处理1台,深度处理2台。

1 预处理及深度处理介绍

管网自流来地面冲洗水经格栅进入地面冲洗水收集池,通过地面冲洗水提升泵送至初沉隔油池。带压含酚煤气水和平安四期排水经管道进入初沉隔油池。除去重油及轻油的初沉隔油池出水经混凝反应池进入混凝射流气浮池。除去乳化油及部分污染物的混凝射流气浮池出水,通过连通管进入酚氨废水调节池。酚氨废水调节池出水进入后续水解及生化系统。初沉隔油池内重油及轻油经油污池进入废油储罐,废油回收处理。混凝射流气浮池上部油渣经刮渣机收集进入气浮含油污泥池,经污泥螺杆泵送入离心脱泥机脱水,含油污泥外运处理,泥水返回系统前端[1-2]。

二级沉淀池出水自流进入二级好氧出水回流池,经管道依序进入混凝反应池,经混凝反应的出水进入混凝沉淀池,废水经泥水分离后进入臭氧氧化池,经脱色、进一步降解CODcr的臭氧氧化池出水进入流砂滤池,流砂滤池的合格产水收集在回用水池,回用水池出水经泵送入厂区回用水管网。生化及深度处理产生的剩余污泥排入污泥浓缩池,经重力浓缩后采用离心脱泥机进行脱水,污泥外运处置,泥水返回系统前端。

2 离心式脱泥机

2.1 离心式脱水机工作原理

悬浮液由进料管进入输料螺旋内腔。经加速后进入转鼓内.在离心力作用下,密度较大的固相颗粒物沉降到转鼓内壁,形成沉渣环层,并被卸料螺旋不断推送到转鼓小端而排出转鼓外,澄清的液体不断从转鼓大端的溢流口排出转鼓外,从而实现悬浮液的固液分离。

2.2 离心式脱泥机系统

污水处理共有3套离心式脱水机系统,含油污泥脱水机1套,生化污泥脱水机2套。含油污泥脱水装置包括含油污泥池1座、含油污泥螺杆泵2台、卸料沉降卧螺离心机1台(配套电控柜1套)、脱水加药系统1套组成。生化污泥脱水装置包括污泥浓缩池3座、污泥螺杆泵3台、卸料沉降卧螺离心机2台(配套电控柜2套)、脱水加药系统2套组成。

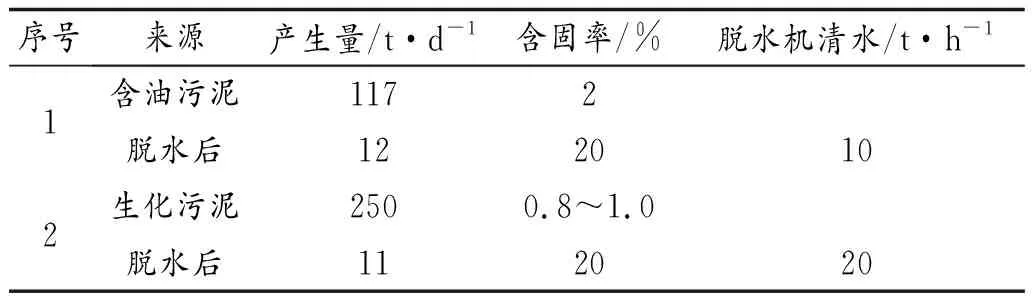

表1为污水处理系统设计污泥产生量等数据。经实际运行,含油污泥产生量是100 t/d,含固率1%~2%,产生含固率15%~20%泥渣约5 t/d~10 t/d;生化污泥产生量是300 t/d,含固率0.5%~1%,经浓缩池浓缩后含固率3%左右,产生含固率15%~20%泥渣约10 t/d~15 t/d。

表1 污泥水产生量

2.2.1 污泥池

收集和浓缩泥水,提高泥水浓度,增加脱泥效率。预处理含油污泥池1座:钢砼结构半地下式,尺寸3.7 m×3.0 m×6.9 m,有效水深6 m,有效容积66.6 m3,污泥流量5 m3/h;

深度处理生化污泥浓缩池(3座):钢砼结构半地下式,每座尺寸10.0 m×10.0 m×7.0 m,有效水深6.5 m,有效容积1 950 m3;配套污泥浓缩机(Φ10 m中心传动,电机功率1.5 kW)3台。

2.2.2 污泥螺杆泵

给污泥脱水机提供足量泥水,满足脱泥要求。预处理含油污泥螺杆泵(单螺杆泵,Q=10 m3/h,H=60 m,电机功率3 kW)2台,深度处理生化污泥螺杆泵(Q=10 m3/h,H=60 m,电机功率3 kW)3台。

2.2.3 卸料沉降卧螺离心机

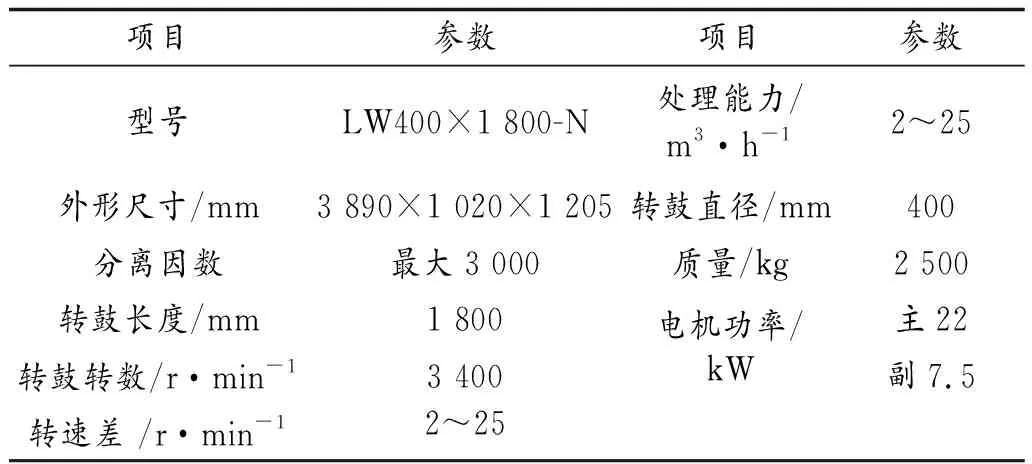

预处理含油污泥卸料沉降卧螺离心机(Q=25 m3/h,电机功率22 kW)1台。深度处理生化污泥离心脱水机(Q=15 m3/h,电机功率22 kW)2台、污泥斗(V=3 m3,电机功率0.55 kW)2台。PLC控制系统(共3套)变送器型号ACS510-01,生产商ABB。具体数据见表2。

表2 卸料沉降卧螺离心机设计数据

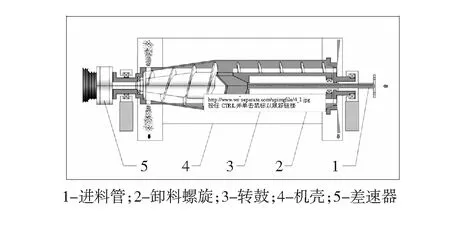

含油污泥卸料沉降卧螺离心机见图1,卸料沉降卧螺离心机主机构造如图2。

卸料沉降卧螺离心机主要由五部分构成。

图1 含油污泥卸料沉降卧螺离心机

图2 卸料沉降卧螺离心机构造

2.2.4 脱水加药装置

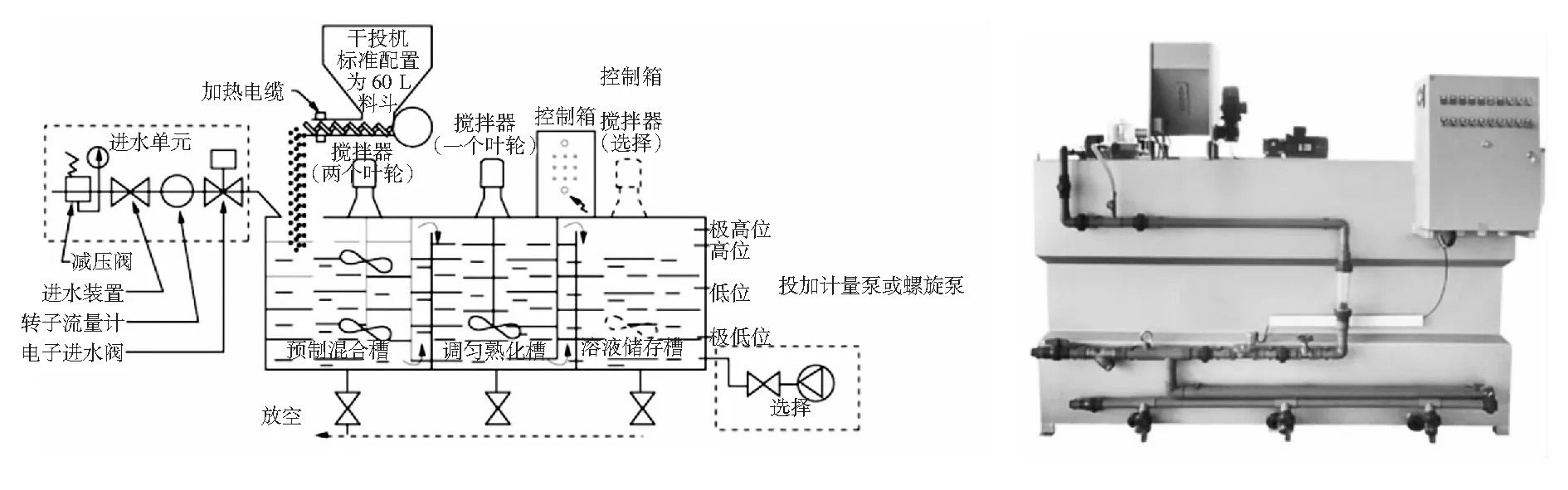

预处理含油污泥加药装置1套(机械柱塞式计量泵:Q=150 L/h、P=0.5 MPa、电机功率0.3 kW、2台,配药储槽1座、V=5.8 m3。),深度处理生化污泥脱水加药装置(V=1 m3,配套搅拌机,电机功率1.1 kW)2套、计量泵(机械柱塞式,Q=150 L/h,P=0.5 MPa,电机功率0.3 kW)2台。深度处理脱水加药系统见图3。

3 脱泥机运行情况

污水处理系统2016年3月4日开始进水试漏;4月下旬一级A/O生化池B系列投入接种污泥,期间间断投加营养源开始培菌,5月23日一级A/O生化池B系列再投入接种污泥,期间间断投加营养源;5月18日至26日一级水解池和二级水解池投放接种污泥各20 t;5月30日,一级A/O生化池A系列投入接种污泥,A/B系列投加营养源;7月4日系统进酚氨废水40 m3/h,2016年8月污水处理装置流程打通,产出合格出水到气化循环水补水系统[1]。

图3 深度处理脱水加药系统

由于污水处理系统污泥SV30(%)偏低,生化不需要排泥,污泥脱水系统于2017年5月开始调试投运。

3.1 污泥脱除

预处理含油污泥来自气浮池,通过气浮池底部排泥管排放及池顶部设置的刮泥机刮入收集渠自流至含油污泥池中,污泥浓度含水率98%~99%,脱泥后产生含水率80%~85%的污泥约5 t/d~10 t/d。污泥脱水系统于2017年5月10日开始调试,气浮刮泥机刮板安装高度不合理,5月12日调整降低刮板距水面高度,且在刮板处安装胶皮增加其柔韧性及可刮浮泥厚度,这样有效解决了气浮池顶部浮泥及时刮入含油污泥池。同时,絮凝剂配制浓度0.15%阳离子型聚丙烯酰胺(PAM),调试启动脱泥机,5月20日正常出泥。

深度处理生化污泥来自一级和二级A/O系统剩余污泥及混凝沉淀池底部污泥。2017年5月20日开始调试深度处理生化污泥脱除系统,配制浓度0.3%阳离子PAM,单试脱泥机、污泥螺杆泵正常,5月26日污泥脱水机A正常出泥,5月28日污泥脱水机B正常出泥。

3.2 存在主要问题

3.2.1 污泥浓度不足

2017年5月开始调试污泥脱水系统,污泥浓度含水率达99%,大量含固率低的污泥水进入脱水机转鼓内无法形成有效泥层。设备运转造成药剂和电耗浪费。

3.2.2 絮凝剂配制浓度及加药量不合理

絮凝剂PAM(阳)配制浓度及加药量不足或过大,调试起配置絮凝剂PAM(阳),预处理脱泥出现浓度低现象;深度处理絮凝剂配置药箱溶液储存槽无搅拌,常伴有浓度高堵塞加药计量泵滤网现象,特别是连续脱泥一段时间后,絮凝剂搅拌不均匀,大量块状絮凝剂沉降至加药计量泵入口侧,堵塞加药计量泵入口滤网,清理滤网后仍无法正常使用,必须彻底清理加药罐底部沉积的块状絮凝剂,才能正常加药脱泥。

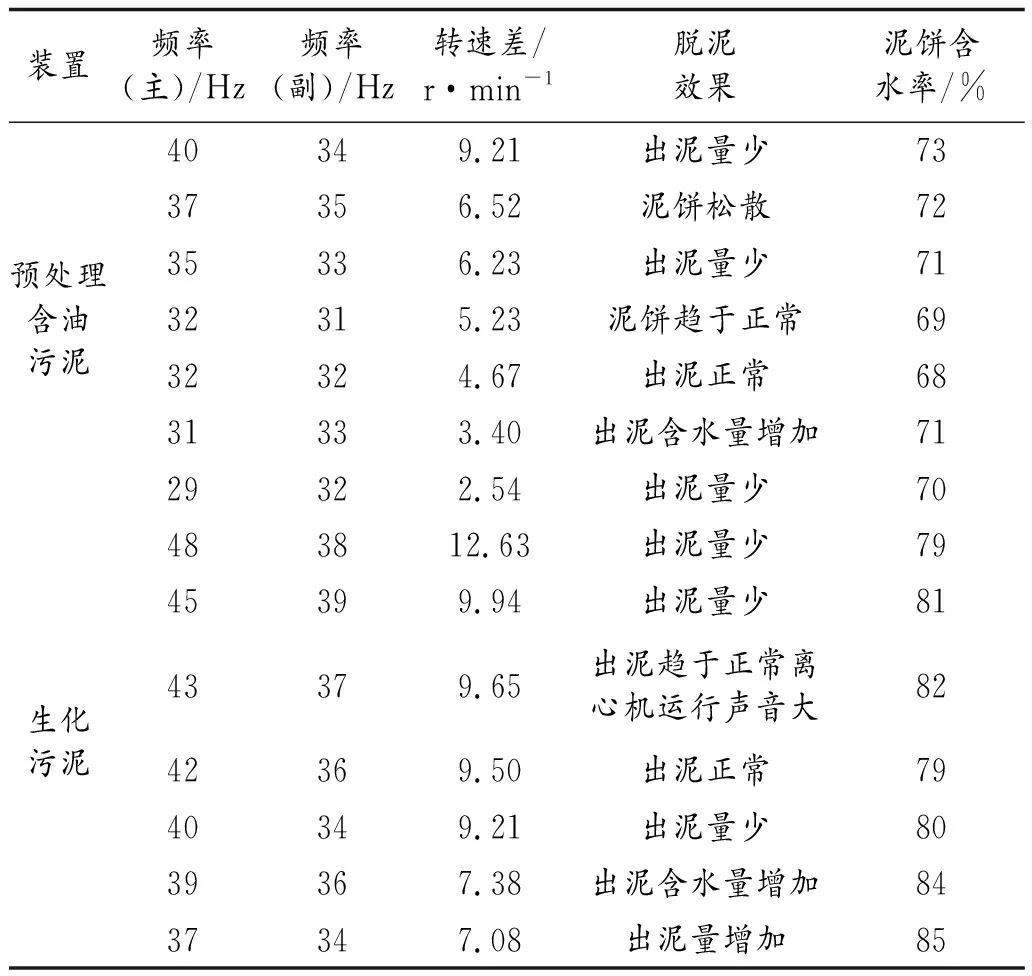

3.2.3 转速差调整不合理

转速差是指离心脱水机转鼓和螺旋的转速之差,是两者之间的相对转速。如果转速差是V1,则螺旋相对转鼓来说,就是以V1的速度在旋转,液环层中被分离出来的污泥就是利用这个速度被输送出脱水机的。进泥量一定时,转速差越大,污泥在脱水机中停留的时间越短,固环层就越薄,污泥产生量少。随着转速差增大,由于转鼓与螺旋之间的相对运动增大,必然使液环层的扰动增大,固环层内部被分离出来的污泥会重新进入液环层,并可能随分离液流失。增加转速差,使脱水的固体回收率和泥饼的含固率降低,可提高污泥脱水机处理能力。相反,降低转速差,使脱水的固体回收率和泥饼的含固率增加,污泥脱水机处理能力将减少。转速差太小,造成污泥积累在脱泥机内,使固环层大于液环层,分离液含有大量污泥,降低固体回收率,严重时由于阻力过大,对离心机造成不可逆损坏[2]。

2017年5月开始调试污泥脱水系统,脱水机主、副电机频率设置不匹配,导致转速差V1太低或太高,脱水机出泥效果差,有时泥饼含水率大,有时泥饼产量少。

3.2.4 脱泥机停运后未冲洗

现场使用脱泥机后,未进行水冲洗,脱泥机转鼓及卸料螺旋等部位存有大量污泥,下次开机时,转鼓和卸料螺旋黏合在一起,无法出泥,且出泥螺杆泵出口堵塞等情况,严重影响脱泥机的正常使用。

3.3 问题解决

通过制定规范的脱泥机操作步骤,提高进脱泥机污泥水浓度,合理配制絮凝剂及控制投加量,调整合适的转速差,脱泥机运行正常,出泥效果好。

3.3.1 脱泥机操作步骤

脱泥机是脱泥系统的主要设备,运行好坏直接影响能否正确出泥饼,泥饼的含水率多少。

开机步骤:

1) 开机前对离心机内部水冲洗5 min~10 min,打开正冲洗按钮,观察主电机频率(预处理10 Hz、深度处理15 Hz),副电机(预处理10 Hz、深度处理15 Hz),打开冲洗水阀,冲洗5 min~10 min后关闭正冲洗按钮,打开反冲洗按钮,观察主电机频率(预处理10 Hz、深度处理15 Hz),副电机(预处理10 Hz、深度处理15 Hz),冲洗5 min~10 min后关闭反冲洗按钮。长时间停车后执行这一步。

2) 完毕关冲洗水阀,开启主电机,10 s后启动副电机,10 min后观察主电机频率(预处理32 Hz、深度处理42 Hz),副电机(预处理32 Hz、深度处理36 Hz)。

3) 启动污泥螺杆泵,启动阳离子絮凝剂(PAM)计量泵,预处理启动螺旋输送机。

4) 观察脱泥机出水情况,如颜色较黑水量大,调整污泥螺杆泵回流阀及出口阀,待出泥至正常;

5) 脱泥正常后,巡检加药系统、污泥螺杆泵、控制柜、脱泥机及其附属设备声音、振动、温度、液位正常状态。

停机步骤:

1) 停运阳离子絮凝剂(PAM)计量泵,关闭其出口阀,长期停运需排尽管道内药剂;

2) 停运污泥螺杆泵,对其进行停车处理,长期停运需用清水冲洗进出口管道;

3) 停运脱泥机主电机,10 s后停运副电机;

4) 待主副电机都停止运转后,用清水冲洗离心机内部5 min~10 min(步骤同开机冲洗),关闭冲洗水阀;

5) 全面检查加药系统(长期停运搅拌机、污泥螺杆泵、控制柜、脱泥机及其附属设备处于停运状态。

3.3.2 控制污泥浓度

污泥浓度低或高,进入脱水机后都影响出泥效果,合适的污泥浓度控制,对离心脱水机来说是关键控制因数。污泥浓度控制需要做好两个方面,首先,根据气浮池或生化污泥(出水沉淀池、混凝沉淀池)污泥浓度,合理控制到含油污泥池及污泥浓缩池泥水浓度,含油污泥池含固量控制在1.5~2%,生化污泥含固量控制在0.8~1%,生化污泥经浓缩后含固量为2%。其次,调整污泥螺杆泵出口阀开度,控制进脱水机污泥量,使污泥脱水机出泥效果达到最佳状态。

3.3.3 絮凝剂的合理配制及投加

首先正确选择絮凝剂,通过现场实际使用,满足标准GB/T 31246-2014《水处理剂阳离子型聚丙烯酰胺的技术条件和试验方法》[3]的PAM才能使用,我装置2017年底采购回一批阳离子聚丙烯酰胺,配制后按照固定量投加,离心机脱水出泥量很少,调整投加量3倍后,出泥趋于正常。后批次药剂质量稳定。其次,絮凝剂浓度配制合理及投加要控制一定量,配制浓度0.15%左右,每台离心机保证一台计量泵运行投加。

3.3.4 转速差的调整

通过调整主副电机转速,确定转鼓和卸料螺旋的转数,来核定合适的转速差。电机转速需调整设定PLC控制柜上变频器确定,变送器为ABB公司生产,型号为ACS510-01。

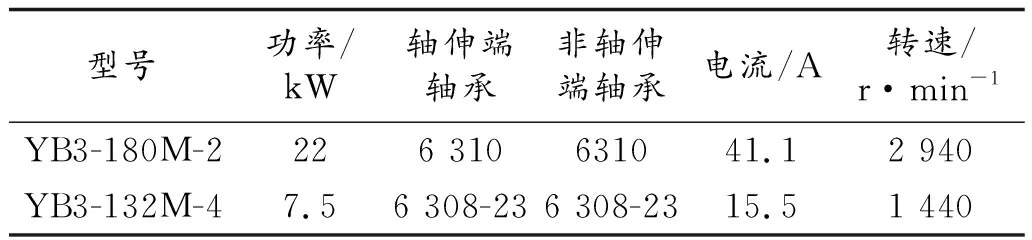

表3所述主电机型号YB3-180M-2,副电机型号YB3-132M-4。由于转鼓驱动力主电机,调整主电机变频器参数,相应转鼓转速就有变化,等同调整副电机变频器参数,相应卸料螺旋转速就有变化。如图2所示主电机带动差速器外壳旋转,副电机带动差速器输入轴旋转。设计给出主电机变频器参数变化1 Hz,转鼓转速增加或减少68 r/min,副电机变频器参数变化1 Hz,通过电机轴直连接卸料螺旋转速增加或减少54 r/min。这样调整电机变频器参数,就可以计算相对应的转鼓和卸料螺旋的转数,计算出其转速差。转速差计算见式(1)。

V3=(A1×68-A2×54)/96

(1)

式中,V3为转速差,r/min;A1为主电机变频器参数,Hz;A2为副主电机变频器参数,Hz;减速比取96;需要根据实际试车及出泥情况确定较合理的转速差。

表3 主副电机数据

3.4 运行效果

如图2所示主电机带动差速器外壳旋转,副电机带动差速器输入轴旋转。通过式(1)可计算出脱泥机实际运行时的转速差。脱泥机正常出泥后,结合出泥量、药剂消耗、脱泥机运行工况、泥饼含水率等项目,车间组织技术人员多次对转数差进行了调整,调整部分数据见表4。

表4 转速差及出泥效果

表4可看出,预处理含油污泥脱除,电机调整变频数7次,主电机变频数大即转鼓转速高,出泥效果不佳,固环层薄,出泥量小。由于预处理污泥水含有一定量烃类物质,比重较小,经调试确定主电机变频32 Hz,副电机变频32 Hz,转速差4.67 r/min,出泥饼含水率较低,68%出泥量正常。深度处理生化污泥脱除,电机调整变频数7次,主电机变频数大即转鼓转速高,出泥效果不佳,液环层厚,出泥量小。经调试确定主电机变频42 Hz,副电机变频36 Hz,转速差9.50 r/min,出泥饼含水率79%较低,出泥量正常。

4 结语

山西中煤平朔能源化工有限公司污水处理系统,离心式脱水机使用近3年,通过制定规范的脱泥机操作手册,控制进脱泥机污泥水浓度1.5%~2%,配制浓度0.15%左右絮凝剂及控制投加量,调整转速差为4.5%~10%,产出泥饼含水率68%~85%,脱泥机运行正常,使用效果好。对其他劣质煤气化废水污泥脱水处理有借鉴意义。