多变量预测控制在异构脱蜡装置加热炉中的应用

2021-01-10潘利鹏樊君谊

潘利鹏, 樊君谊

(1.山西潞安煤基清洁能源有限公司,山西 襄垣 046200;2.山西星枫智控科技有限公司,山西 太原 030000)

引 言

潞安高硫煤清洁利用油化电热一体化示范项目是一个煤炭高端转化、深度转化的示范项目,也是“技术创新+产业创新+商业模式创新”的一个示范。基础油分厂异构脱蜡装置作为潞安清洁能源的关键装置之一,是全球首套以煤基费托蜡为原料,采用美国雪佛龙公司的最先进的异构脱蜡(IDW)技术,生产35万t/a优质的API III+类润滑油基础油,其产品品质与目前市场主流的三类油在黏度指数、低温性能及蒸发损失等指标方面有十分明显的优势,打破了国内高端合成基础油依赖进口的局面,填补了我国高端基础油市场的空白。

异构脱蜡装置共有4台加热炉,4台加热炉贯穿了整个装置,是装置的核心控制设备。但从加热炉的控制现状分析,常规的PID控制技术完全适应不了该过程的复杂特性,该过程控制存在具有大惯性、大滞后和非线性等问题[1],导致传统PID串级控制无法投用,加热炉出口温度控制难以保证,制约了异构脱蜡装置的发展。本文以潞安集团异构脱蜡装置的加热炉为工业应用背景,采用多变量预测控制(MPC)软件,结合生产状况和实际操作经验,针对4台加热炉分别建立过程模型,开发了4套智能控制软件,实现了对加热炉的智能控制,取得了良好的控制效果。

1 工艺简介及控制分析

1 工艺流程简介

异构脱蜡装置是将来自油品加工厂加氢精制单元的精制减底油,和加氢裂化压缩单元来的新鲜氢气混合成混氢油,在一定温度、压力及催化剂条件下,经过加氢异构反应、后加氢精制反应,得到的加氢生成油再经过常压分馏塔、轻减压塔、产品汽提塔、重减压塔、石脑油稳定塔生产合格的基础油产品及副产品,主要产品有XLN、LN、MN、HN 及6cSt 调和润滑油基础油,副产品有轻柴油、重/混合柴油、稳定石脑油、LPG 及干气。

在异构脱蜡装置共有4台加热炉,分别是异构脱蜡进料加热炉(F001)、分馏塔进料加热炉(F002)、轻减塔进料加热炉(F003)和重减压塔进料加热炉(F004)。加热炉是该装置的关键设备,对于加氢异构反应器的控制及后续的分馏塔、轻减压塔、重减压塔的各个产品质量和收率均起着至关重要的作用。

1.2 加热炉控制现状分析

异构脱蜡装置目前已采用的是ABB公司的集散控制系统(DCS)。由于异构脱蜡装置生产过程的工艺特点及常规控制系统的局限性,装置的平稳操作和高质量控制难以进一步提高,尤其是作为该装置关键设备的4台加热炉,而采用多变量预测控制技术能够有效进一步提高装置的平稳性和产品质量。

加热炉目前存在的问题及控制难点是:1) 4台加热炉的加热方式均采用的是燃料气加热,但是,由于燃料气均来自其他装置的副产物,燃料气的组分、热值容易受其他装置影响,且震荡严重,尤其是变压吸附和气化装置的干扰较为严重,震荡周期不固定;2) 装置的干扰因素多,对加热炉的影响大,如:异构脱蜡的原料组分波动、进料温度、进料流量、装置内系统的干扰以及环境条件变化等,这些因素均影响加热炉的平稳操作;3) 温度控制作为过程控制领域中最重要的控制参数之一,其中加热炉控制是温度控制的一个典型示例,加热炉动态特征常具有大惯性、大滞后和非线性等特点,难以建立精确的数学模型,如果仍采用传统的PID控制方式,控制精度及控制效果非常不理想,经常会出现震荡,甚至发散的现象产生,PID串级控制均无法投用。因此,需要操作人员手动频繁的调节来控制各个进料加热炉出口温度,操作人员的劳动强度特别大,同时也存在控制不及时的问题,也不能达到平稳和一致的控制效果[2]。

2 优化控制方案

2.1 多变量预测控制技术

多变量预测控制是一种基于预测模型的闭环优化控制策略。模型预测控制的基本出发点与传统控制(如PID 控制)不同,传统控制是根据过程当前和过去的输出测量值与设定值的偏差来确定当前的控制输入,而预测控制基于模型的预测控制,不但利用当前和过去的偏差值,还利用预测模型来预估过程未来的偏差值,以滚动优化确定当前的最优输入策略[3]。

多变量预测控制一般有三个基本特征,即预测控制、反馈校正和滚动优化。预测控制是一种优化控制算法。但是,优化过程不是一次离线完成的,而是反复在线进行的。即在每一采样时刻,优化性能指标只涉及从该时刻到未来的有限时间内,而到下一个采样时刻,这一优化时段会同时向前推进,这就是滚动优化的概念。这种在线反复进行的优化算法,能有效克服和校正过程中的各种不确定性,保持最优控制[4]。模型预测控制正是以其建模方便、鲁棒性强、适应范围广以及便于实施等优点,才使最优控制的思想在过程工业中得到实际应用,使得过程控制中强耦合、大时滞等难题迎刃而解。

2.2 多变量预测控制软硬件组成结构

异构脱蜡多变量预测控制的平台是DCS,采用上位机方式实现。为实现 MPC所有功能,需配置1台专门的服务器,在服务器上安装MPC系统软件,该服务器通过交换机连接OPC服务器并与DCS系统进行通讯,完成组网实现读写功能和闭环控制。

OPC是与设备无关的标准软件接口,通过OPC服务器访问过程数据,可以克服各种网络结构和网络协议的差异,具有广泛的适用性。实施过程中,需要在DCS系统中组态上位人机交互界面,用于显示及操作,下位程序用于与MPC系统交互数据并实现MPC系统对DCS系统中变量的控制,达到MPC与DCS数据同步,实现MPC和DCS控制的无扰切换。MPC控制器投用以后,将取代操作工,对装置的关键操作变量进行自动调节,实现优化控制。MPC系统利用自带数据库通过OPC从DCS上读取过程数据,进行离线模型辨识、控制器设计与离线仿真,生成的最终模型装入模型文件,进行在线RMPCT控制,并将计算出的最优结果写到DCS系统相关回路的设定值上,从而实现MPC自动控制的目的[5]。

2.3 优化控制方案的实施

多变量预测控制器设计过程中,需要在对工艺技术了解的基础上,根据生产需要和现状,设计出有效的实施方案,并按照方案对相关设备进行阶跃测试实验,得到真实有效的实验数据。利用数据整理分析,结合生产操作经验,对各个加热炉的各个数据进行数据回归分析,得到加热炉出口温度控制的动态模型。利用MPC中的控制器设计软件,按照加热炉的工艺特点、工艺指标和控制要求并结合功能设计方案选取合理的操纵变量、被控变量及干扰变量搭建多变量预测控制器。最后利用在线运行软件构成闭环的多变量预测控制系统运行,同时在线修正相关参数,让控制器与运行设备完美切合,实现控制器系统上线运行[6]。

加热炉是异构脱蜡装置的关键设备,其出口温度直接影响着下游设备的运行。四台加热炉分别对应不同的位置,异构脱蜡进料加热炉后直接对应的是异构脱蜡反应器,如果加热炉出口温度过高,将会导致加氢反应器的温度过高,造成反应器产生的热量积聚,影响到装置的安全生产;如果出口温度过低,又会导致加氢反应温度达不到,影响异构脱蜡反应进行,生产的基础油产品倾点不合格。分馏塔进料加热炉、轻减压塔进料加热炉、重减压塔进料加热炉分别连接的是各个分离塔,加热炉的出口温度大幅度波动,将会影响各个分离塔的操作,分离塔内的流程紊乱,产品互窜,严重制约着产品的质量。

3 多变量预测控制系统应用效果

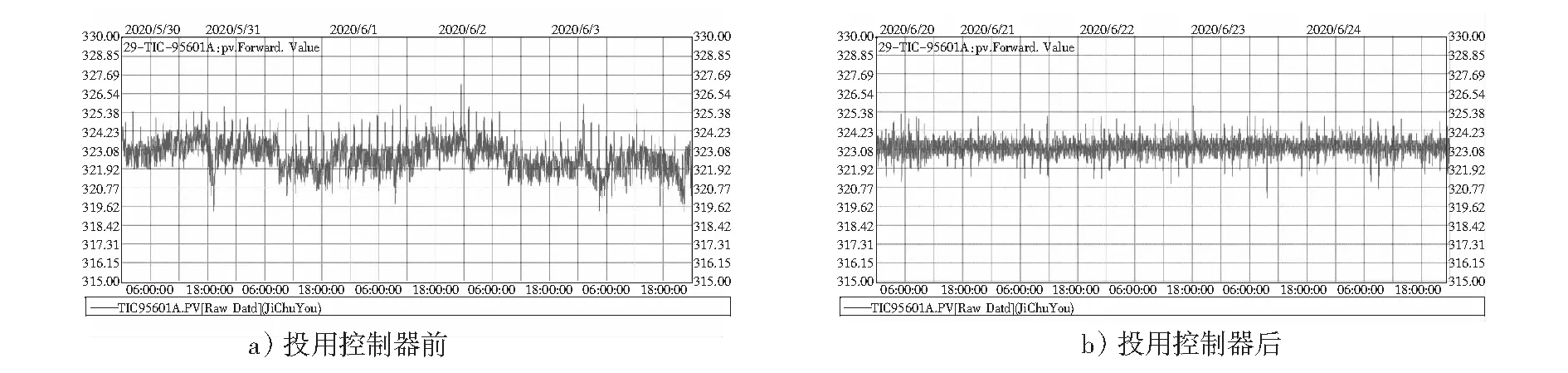

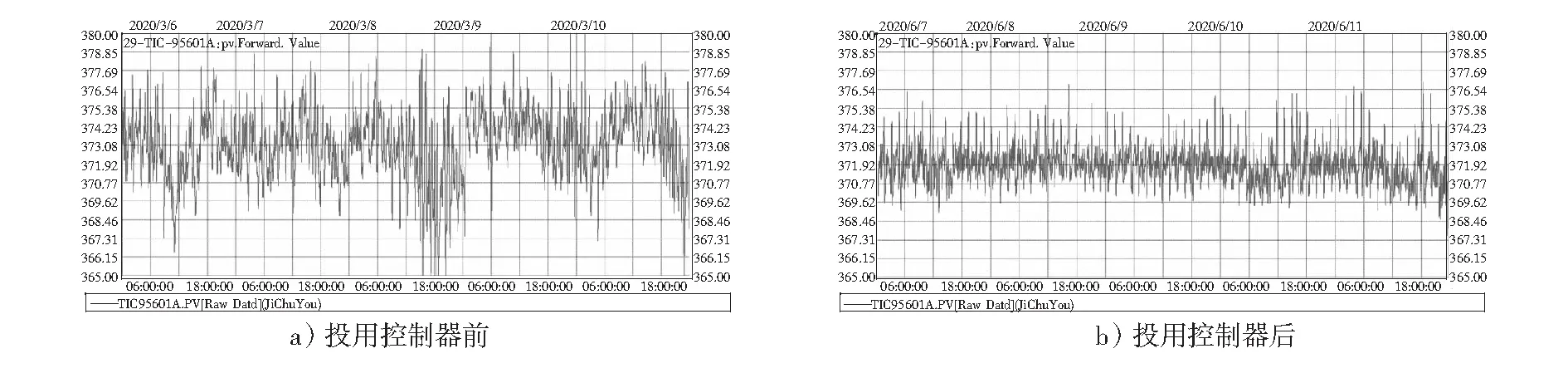

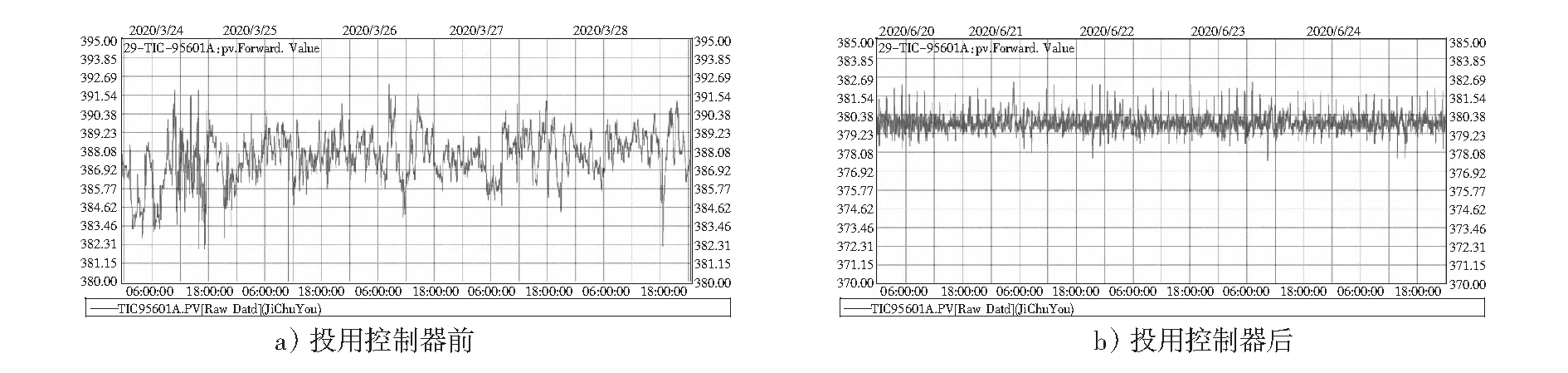

加热炉控制器的主要目标是保证加热炉安全生产,实现出口温度平稳控制,提高加热炉热效率,降低操作人员劳动强度,减少燃料气消耗,消除对后系统的冲击。其控制策略在于充分发挥多变量模型预测控制、多变量实时调节的优势,解决各个加热炉操作变量、被控变量、干扰变量的关系,控制器执行周期为1 min。加热炉的操作变量均为各个加热炉的燃料气调节阀,被控变量设计为加热炉出口温度,干扰变量基本为进料流量、进料温度和燃料气的比重。图1~图4分别是F001~F004出口温度在多变量预测控制器投用前后的效果对比图,其中横坐标是时间,选用的是5 day;纵坐标为温度,选用的范围均为15 ℃。

图1 F001加热炉出口温度投用控制器前后对比图

图2 F002加热炉出口温度投用控制器前后对比图

图3 F003加热炉出口温度投用控制器前后对比图

图4 F004加热炉出口温度投用控制器前后对比图

从图1~图4可以看出,多变量预测控制在加热炉投用后取得了非常可观的效果。多变量预测控制充分利用控制器的模型预测和多变量协调特点,克服或抵御外部干扰,保证加热炉出口温度平稳运行,对整个装置内的增产、提质、节能降耗,有着很大的作用。多变量预测控制实施后,在原有的DCS基础上,又增加一道安全防线,进一步降低设备安全风险;同时,加热炉出口温度稳定后,能够有效延迟加氢异构反应器的催化剂寿命及相应设备的寿命。目前,四台加热炉控制器投用率为100%,在正常生产情况下基本不需要人工操作就能够平稳运行,操作人员劳动强度大大降低,同时对于外界干扰尤其是燃料气的波动具有一定的克服能力。

4 结论

多变量预测控制在异构脱蜡装置四台加热炉上成果应用,有效解决了常规PID控制中的易受干扰和滞后的难题,体现了其在温度控制上的巨大优势。现场实际投用结果表明,该控制技术对提高加热炉出口温度的控制精度和平稳操作均有显著功效,对企业可产生较大的经济效益,值得在相关类型温度控制上推广应用。