煤气化工艺节能减排技术及应用探析

2021-01-10樊开

樊 开

(阳煤集团太原化工新材料有限公司,山西 太原 030400)

引 言

煤炭气化生产的工艺中,存在很多环境污染以及能源浪费的问题,因此,煤炭气化生产工艺应用减排、节能技术,有效改善煤炭气化生产工艺中废渣、废气排放的许多问题,完善了煤炭气化生产工艺环保能力,从而让企业全身心投入到提高产量与质量的工作中。减排节能在煤炭气化生产工艺中为企业节约了客观的资源,减少了能源浪费,减排节能的应用,促进了煤炭气化生产工艺良性发展[1]。

1 煤炭气化生产工艺的过程以及浪费能源的概述

煤炭气化生产工艺的过程中会不断排除二氧化碳,在煤炭气化生产工艺中煤炭液化、煤炭气化生产烯烃、煤炭气化生产甲醇的环节里,煤炭气化生产的过程中会伴随大量二氧化碳的产生,特别是混合气的净化以及煤炭气化生产甲醇的过程[2]。在煤炭气化过程中形成的气体中,氢气和一氧化碳占比较大,一氧化碳能够通过化学工艺生产出水煤气并转换获得二氧化碳,生成的二氧化碳大部分会排放到大气中,这一环节是煤炭气化过程中造成浪费主要部分。另外,煤炭液化的工艺主要把煤炭放在高温、高压环境里,随后加入氢气,当两者发生化学反应后将煤炭的固态转化成液态,最终获得社会需要的煤油。假如在化学反应的过程中,加入大量氢气时,在氧气作用下会生成大量水,而二氧化碳的产生较少。

2 煤炭气化的工艺所面临的减排节能的问题

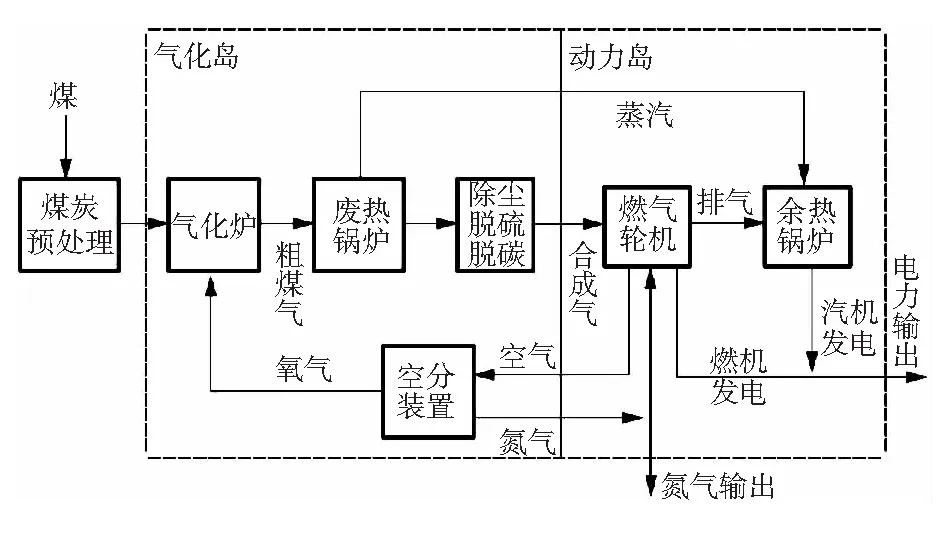

通过对煤炭气化生产工艺的研究发现,煤炭气化设备在设计过程中就存在问题,为了降低生产成本通常会出现废水处理的能力不足,无法满足实际环保的需要,在设备投入生产后,其设备稳定性很差不断出现各种问题。因为原设计废水处理能力相对很低,在煤炭气化生产过程中产生过多的污水、废水不能妥善、迅速处理,最终导致废水排放无法达到环保要求[3]。另外,煤炭气化设备水处理还存在含量较高的固相问题,其主要原因是排渣时渣水造成的,通过研究实验固相的含量达到2%左右,如果控制不好固相能够达到10%左右。除渣过程中生成的灰水碳酸离子、二价的镁离子、二价的钙离子等会进行化学反应,生成碳酸镁、碳酸钙等沉淀,这些沉淀物在煤气管线中很容易形成垢,随着垢的不断增加会堵塞煤气管线,产生的垢也会对管道、阀门产生磨损,会影响水处理的效果,随着煤炭气化工作的不断进行,会有许多的污水被排放出去,排放的污水会对环境造成污染。另外湿洗、排渣工艺环节中的偏碱性水的问题,工艺流程中会使用中和水的方法,也就是在水中加入盐酸使水达到中性,但是这一过程会造成管道泄漏、腐蚀的问题,它也会成为破坏环保的隐患[4]。煤炭气化生产工艺如第118页图1所示。

图1 煤炭气化生产工艺

3 对煤炭气化生产减排节能存在问题所采取的措施

3.1 火炬对介质伴烧技术

在火炬介质伴烧过程中,选择介质非常重要,因为介质直接关系煤炭气化生产工艺中能量利用程度。当前该领域的主要技术是,利用煤炭气化生产工艺的本身设备,把混合气CH3COOH从回收硫设备的液化气引出,随后通过管线把它送入火炬进行燃烧。在启动本装置的过程中,利用引出的液化气点燃照明灯。本方法具有明显优势,使煤炭气化生产工艺中产生的废物得到很好地利用,从而降低了能源的浪费,节能的效果显著,彻底解决了煤炭气化生产工艺中火炬存在的很多问题,在某煤炭气化生产企业引入此技术后,运行一年后就为企业降低成本500多万元。

3.2 煤炭气化生产循环洗涤水处理的技术

在煤炭气化生产工艺的过程中其主要的原料是煤,煤大部分都含硫,所以,循环洗涤水后含有硫成分,必须在生产工艺中利用科学的技术处理水中悬浮物和硫化物。在实际工艺中主要使用下列方法处理。

首先要在水中加入火碱对水中和,从而加大循环水所含的盐量,提高循环水电腐蚀与化学的腐蚀性能,控制循环水悬浮物进行沉降。随后加入阴离子聚丙烯絮凝剂,絮凝剂将去除水中悬浮物。通过研究实验发现,上述所使用的悬浮剂用量很少,去除悬浮剂的效果很好。在使用絮凝剂时,要特别注意,因为各企业循环水的水质、成分有一定的不同,所以,各企业要根据自己的实际情况确定絮凝剂的用量,从而降低了环境的污染又降低了成本[5]。

3.2.1 循环水中悬浮物控制

在首次循环水处理时,首先加入火碱,使循环水中和后其盐分的含量要达到130公斤每立方米左右,这时的循环水具有很强的腐蚀性,很难把循环水中的悬浮物进行沉降,因此,本文采用相应新的技术对其处理,使用阴离子聚丙烯絮凝剂对循环水进行相应的处理,它和传统处理方法比,能够高效地将循环水里悬浮物去除,而且絮凝剂的用量非常少,使用传统的处理方法会遇到很多的问题,为了提高循环水的处理效率,在循环水处理工艺中设置涡流塔进行澄清,使用一年后证明,本方法明显解决了冷却塔在填料时经常出现堵塞的问题,通过涡流塔的使用,降低了水煤气的温度,提高了循环水重复的利用。其具体流程如下:

热水从洗气、造气塔下流到平流的沉淀池中,在此处沉淀许多煤灰物质,随后使用热水泵把沉淀池内的热水和絮凝剂输送于旋涡沉降池里,在此进行分离细小污水灰尘,将分离后的清水送入冷却塔内已被重复使用,在处理的全过程中,没有污水的排出。

3.2.2 循环水中硫含量控制

其控制措施包括两项:

1) 吹脱曝气水脱硫化氢,随后使用相应方法对吹脱气进行处理、硫磺回收等,本方法不用添加很多的火碱进行调解循环水的酸碱程度,从而防止盐量加大,防止了腐蚀设备的问题,延长了设备的运营期限,不会对大气产生污染,但成本略有增加。

2)减少硫氢吸收,进行pH值的调节。如向循环水中加入石灰或者烧碱,火碱能够反应生成部分硫化物质,使循环水盐分增加,部分的硫化氢将排入大气。加入石灰不会出现盐类堆积,但会出现循环系统产生结垢现象。洗涤水在入口的温度较高,所以,要使用石灰对洗涤水调节pH值,通过不断加入石灰达到循环水调节pH值的目的[6]。

3.3 合成器的冷却器出现积炭解决的技术

其解决技术主要如下:

1) 对吹灰器进行适当的改造;

2) 对敲击器频率进行适当的调整。

在煤炭气化生产工艺中,出现积灰主要散布于吹灰器,因此,必须对吹灰器结构进行相应的改造。在半圆管道增设小孔,可以对其表面上松散灰尘进行有效吹除。另外,震动进行除灰中,敲击震动的频率和除灰的效果关系密切,适当调整振动频率可提高除灰的效果[7]。

4 结语

煤炭气化生产工艺减排节能的问题与企业能够可持续性的发展密不可分,在煤炭气化生产工艺方面存在很多减排节能技术,如:循环水洗涤处理的技术、火炬介质板烧技术、冷却器合成器减少积灰技术,这几种技术在长期实际应用中证明,它们能够在一定程度上解决减排节能的问题,达到了煤炭气化生产工艺中产生物循环的利用,提高了生产工艺中的除灰率,降低了污水排放。