15#煤采空侧巷道高应力区设计优化研究

2021-01-10张丽斌

张丽斌

(山西国辰建设工程勘察设计有限公司,山西 阳泉 045400)

1 研究背景

15#煤下层采空侧高应力巷道的安全状况,一直是影响煤矿安全高进高效的难题。由于受采空区的影响及掘进期间与回采巷道交锋,掘进过程中动压巷道的矿压显现明显,巷道侧压大,两帮及巷道底鼓变形严重一直是困扰我矿综掘的主要问题,已成为制约安全生产的最大瓶颈[1-3]。

2 实施方法和技术路线

从技术因素来看,15#煤下层动压巷道的基本特点在于巷道在掘进过程中,多数处于原始应力场中的静压状态,一旦受到周围的采动影响,在各种集中压力作用下,改变了原岩应力场中的静压状态,应力值突然增大,导致巷道围岩应力的再次或多次重新分布。因此,我矿对15#煤采空侧高应力巷道进行了层位优化设计,提出采用上层掘进方案,从施工工艺、巷道断面支护参数两个方面进行优化。

2.1 巷道施工层位优化

15#煤下层采空侧高应力巷道优化前均沿15#煤层底板布置,层位优化设计后,采空侧巷道沿15#煤直接顶开口掘进至距切巷距离100 m时,按12°下坡掘进至下层后沿15#煤底板掘进到指定位置后停止掘进。

15#煤采空侧高应力巷道层位优化设计后,巷道的顶板比原来15#煤拖顶煤的顶板较好管理,因掘进速度提高,出面时间相对较快,回采衔接时间也进一步提前,两帮的位移量比15#煤拖顶煤掘进期间的位移量较小,巷道的底鼓量比15#煤拖顶煤掘进期间的底鼓量没有明显的变化,15#煤托顶煤掘进期间的底板为15#煤底板,底鼓后起底为岩石底板工程量相对较大、工人施工困难,巷道优化设计沿15#煤直接顶开口,底板为煤底板底鼓后工程量相对较小,起底速度较快,不影响进尺,层位优化设计后将改善我矿的采空侧巷道变形严重、重复整巷等问题,进一步提高了我矿采空侧巷道的单进水平。

2.2 断面支护参数优化

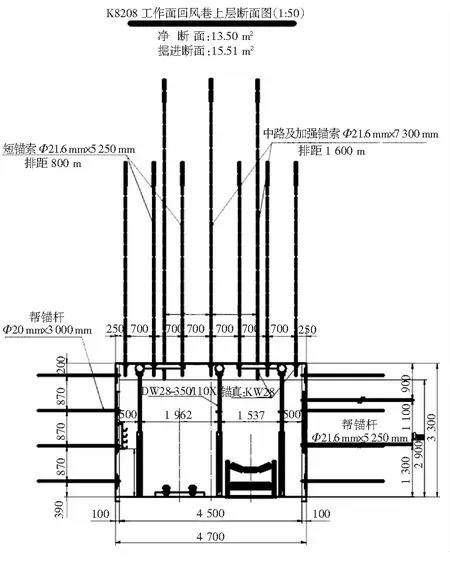

2.2.1 15#煤下层采空侧巷道平面图(设计优化前,见图1)

图1 15#煤下层采空侧巷道平面图(mm)

K8208回风采用“双锚、托棚”联合支护。“双锚”即顶部采用“短锚索+网+钢带+加强锚索”,两帮采用“帮锚杆+网”支护,煤柱帮帮锚索补强支护。 顶部6根短锚索和1根中路加强锚索(M钢带压网),间距700 mm,排距800 mm,帮锚杆每排8根(压网),每帮4根,间距870 mm,排距800 mm;加强锚索布置两路,距巷中1.15 m各一根,排距1.6 m。托梁平行于顶钢带布置。煤柱帮布置两路锚索,间距1.1 m,排距1.6 m ,最上一路距顶板900 mm,托梁垂直于巷道底板布置,顶帮网必须铺设双层网。托棚支护:巷道左右两帮各支一路,托棚距巷帮不大于0.5 m,行人帮靠皮带架布置一路。托棚至少一梁四柱支设,托棚梁采用Φ20 cm×4 800 mm的一面平大梁,柱为2.18 m~3.15 m的DWX系列悬浮单体柱或2.8 m~3.5 m的DW系列单体柱。

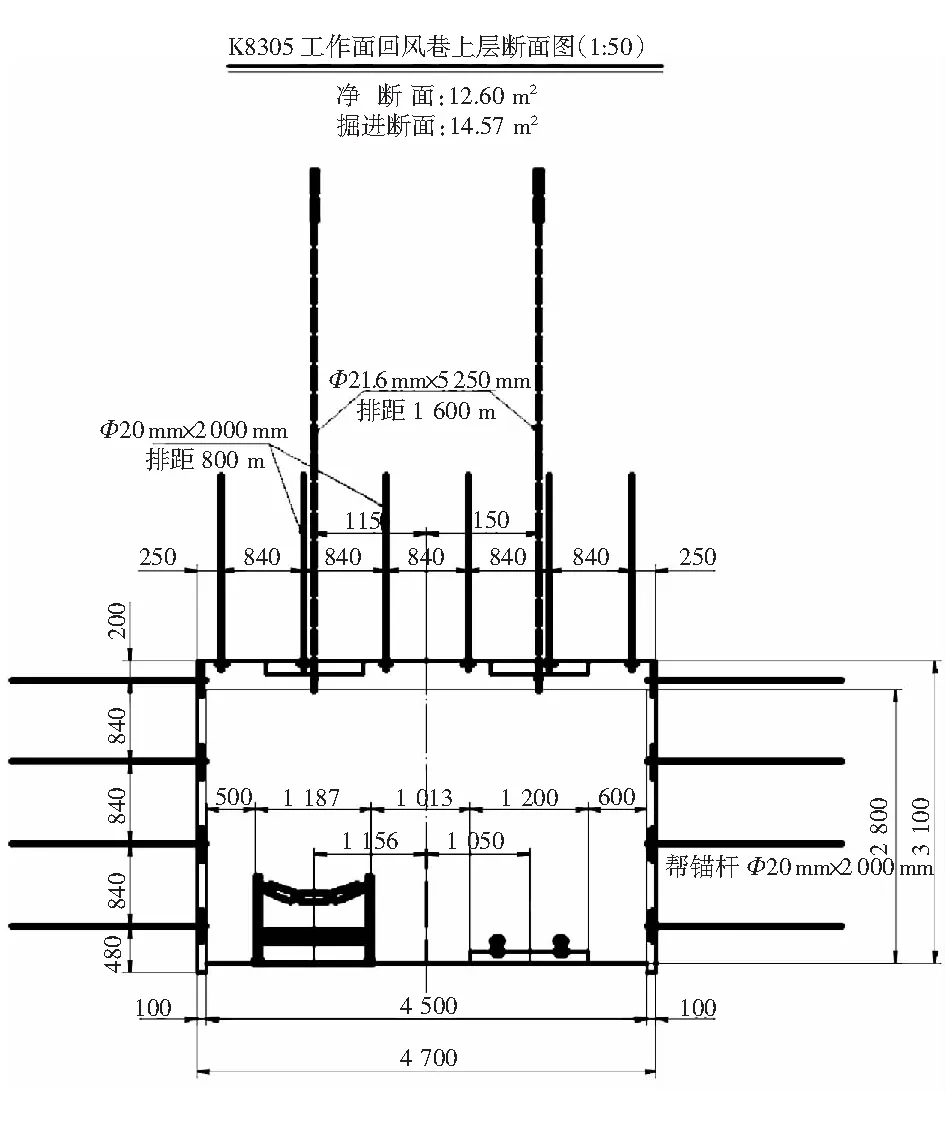

2.2.2 15#煤上层采空侧巷道平面图(设计优化后,见图2)

图2 15#煤上层采空侧巷道平面图(mm)

K8305回风采用 “锚杆、W钢带、网、加强锚索”支护,顶部W钢带布置6根锚杆,间距840 mm,排距800 mm,加强锚索布置两路,排距0.8 m,距巷中1.15 m各一根,锚索托梁平行于钢带布置。两帮采用“帮锚杆、网”支护,煤柱帮帮锚索补强支护。帮锚杆每排8根,每帮4根,间距870 mm,排距800 mm;煤柱帮布置两路帮锚索,间距1.1 m,排距1.6 m ,最上一路距顶板900 mm,托梁垂直于巷道底板布置。

3 工业性试验情况

我矿一直在研究15#煤下层采空侧高应力巷道的支护及掘进缓慢等问题,2015年12月开始在K8305回风层位优化设计,由原设计沿15号煤下层布置改为上层布置,来改善我矿动压巷道掘进缓慢及变形严重的问题,优化层位后我矿15#煤下层采空侧巷道月平均进尺在220 m以上,K8305回风设计长度1 650 m,优化设计后8个月施工完毕,相比未技改前提前2个月出面。

K8305回风层位优化后掘进节约成本980元/m,合计161.7万元;取消了超前支设的顺巷托棚,每月按掘进220 m算,需单体柱570根,每根单体柱的租金为3.8元,1 650 m巷道节约单体柱租金为428.9万元;取消了双网每米节约成本100元,共计16.5万元;累计607.1万元。

4 结语

通过对15#煤下层采空侧高应力巷道施工层位工艺革新和断面支护参数进行优化。经项目实施证明,巷道成型好,变形量明显减小,成本投入也大幅度降低,推广应用前景广泛。