冷凝式汽轮机间歇性振动跳车原因分析及治理

2021-01-10张锡德陈伟陈小龙胡渔王锡连

张锡德,陈伟,陈小龙,胡渔,王锡连

(中石油塔里木石化分公司,新疆 库尔勒 841000 )

塔里木石化分公司4.5×105t/a 合成氨和8×105t/a 尿素项目中,合成氨装置原料气压缩机由沈阳鼓风机集团有限公司制造,其驱动汽轮机是美国埃里奥特公司产品,机组于2010 年3 月29 日完成单机试车,同年5 月投入化肥装置生产。2010 年7 月汽轮机高压侧转子轴出现异常振动,振动从每周1 次发展到每天1 ~ 2 次,且振动值越来越高,异常振动已严重影响到机组安全运行,进而影响到整个化肥生产。在此过程中,对可能引起振动的原因逐项分析及排查,历时6 个月找到了异常振动的根源,采取相应措施,在线消除了振动。

1 机组有关情况

压缩机为多级离心式压缩机,机壳为垂直剖分式,型号为BCL405,汽轮机为中压冷凝式蒸汽透平,型号为SVKJPE5,用膜片联轴器直联,其作用是为一段炉提供转化所需天然气原料。压缩机组基本参数如表1 所示。

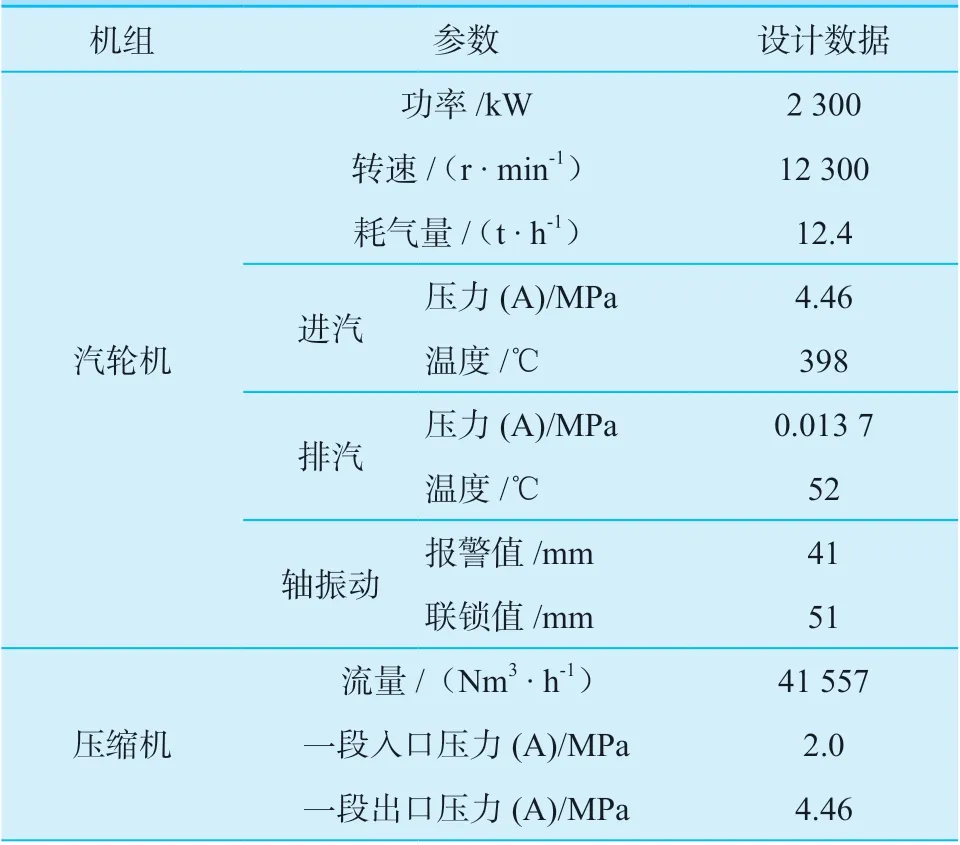

通过安装在汽轮机两侧轴瓦上的4 只涡流式位移传感器来测量转子轴X方向和Y方向振动,将测得的位移振动信号转化成电信号,经过Bently 前置放大器传送到Bently3500 系统,通过RS485 通讯显示在计算机屏幕上,以实现对汽轮机轴系振动监控见图1。VI4150 、VI4151 、VI4152 及VI4153 分 别 代表汽轮机4 个振动探头。

表1 机组参数Table 1 The unit parameters

图1 汽轮机运行状态Fig.1 Steam turbine operating condition

2 汽轮机异常振动情况

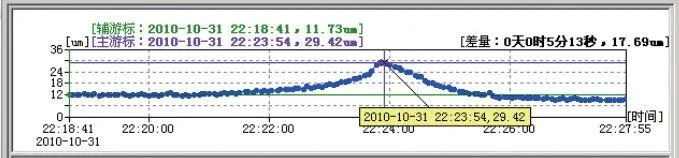

原料气压缩机于2010 年5 月投入装置正常生产,当时汽轮机最大振动值为11.72 μm,同年7 月4日汽轮机高压侧出现了异常振动,探头VI4151 达到41 μm,已报警,另一个探头VI4150 为24 μm,异常振动持续时间约为3 min。对仪表测量系统进行检查,没有发现异常。为防止机组联锁跳车,经评估,将振动连锁逻辑由二取一改为二取二,同时将连锁值从51 μm 改为75 μm。2010 年7 月5 日18 : 20 汽轮机高压侧转子轴再次出现间歇性异常振动,VI4151 振值为57.17 μm ,VI4150 振值为34.93 μm。因汽轮机异常振动值越来越高,为防止装置停车,经研究,将连锁值进一步从75 μm 改为90 μm,同时将连锁延时时间由3 s 改为60 s。尽管如此,2010 年12 月3 日16 : 53 因探头VI4151 和VI4150 振动值双双达到了100 μm 以上,且持续时间达到60 s 以上,汽轮机连锁跳车见图2。

图2 汽轮机振动联锁跳车Fig.2 Steam turbine vibration chain jump

分析7 月份到12 月份汽轮机振动,情况如下:

(1)汽轮机振动出现在高压侧端,振动表现为间歇性,从起初的一周1 次较大振动发展到后来一天1 ~ 2 次较大振动,间隔时间越来越短,峰值越来越高,期间还伴随着许多小峰值振动。

(2)异常振动值从开始达到峰值, 然后回落,整个间隔时间很短,约3 min,回落后趋势线显锯齿状。

(3)汽轮机低压侧两个振动值受到影响不大,高压侧出现振动时,低压侧振动值略有变化,显直线状态。

3 汽轮机振动原因分析

3.1 入口主蒸汽温度低造成振动

汽轮机入口蒸汽需保证一定温度、压力和蒸汽质量,若蒸汽温度偏低,蒸汽在进入汽轮机后几级时会有凝液出现,转速低时汽轮机振动不明显,当转速达到一定值后,振动就会加大[1-2]。经查汽轮机入口蒸汽温度为390 ℃,在整个运行过程中基本恒定,而设计最低允许值为375 ℃,可以确定蒸汽温度不是造成异常振动的原因。为稳妥考虑,对汽轮机缸体及入口管线加强了保温,但振动未缓解。

3.2 密封蒸汽线含水造成振动

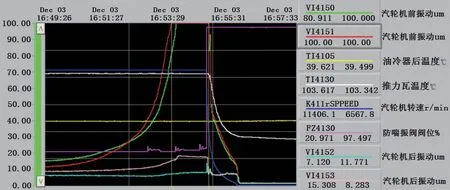

汽轮机轴端有一套专门的轴封密封蒸汽系统,见图3。在汽轮机启动前,首先要启动轴封密封蒸汽系统,这时需要打开阀1 和阀2,引入低压蒸汽,蒸汽进入轴封后一部分进入汽缸内,另一部分进入轴封冷却器,经冷却变成冷凝水就地排放。汽轮机在运行中,若汽轮机高压侧轴封漏出汽压力(G)低于调压阀PCV 的设定值0.03 MPa,外供低压蒸汽会通过调压阀向轴封提供密封气,防止破真空;若高压侧轴封漏出气压力(G)大于0.03 MPa,汽轮机高压侧轴封漏出气作为低压侧轴封密封气。

图3 汽轮机蒸汽管线Fig.3 Steam turbine steam line

若密封蒸汽带水而进入缸体势必导致汽轮机异常振动[3-4]。经检查,发现调压阀PCV前密封管线冰凉,打开调压阀前导淋,有大量冷凝水排出,约15 min后见气,分析认为管线冰凉原因是汽轮机高压侧漏出气压力高顶住了外供密封蒸汽。打开导淋排液后,汽轮机振动有三天好转,但随后又出现了异常振动,为此关闭阀门2,完全由汽轮机高压侧泄漏气对低压侧轴封进行密封,但振动仍没有任何好转,该原因被排除。

3.3 汽轮机缸体导淋积液造成振动

汽轮机有5 根导淋分别位于速关阀前后、调速阀前后及缸体高压段,在汽轮机启动时进行排凝,正常运行时,导淋均关闭。若正常运行时导淋中有水,就有可能被带入缸体造成振动[5],特别是调速阀后导淋和缸体导淋,经检查,导淋管发凉,对此,要求白班每4 h、夜班每2 h 对5 根排放导淋管依次排放,积水排净为止,特别是调速阀后导淋管,排放时外操与主控加强联系,确保真空度不发生大幅度波动,同时对导淋进行保温处理见图4。

图4 汽轮机导淋线保温Fig.4 Steam turbine guide line insulation

导淋管发凉原因是导淋阀离缸体距离太远,措施实施后,汽轮机异常振动未有好转。

3.4 油温过低或带水造成振动

若油温控制不理想或油中带水, 会导致机组振动加剧, 出现异常振动。在正常运行中, 油温稳定是保证机组安全、稳定、长周期运行的关键,轴瓦前油温控制在40 ~ 45 ℃为最理想状态[6-7],因回油温度一般为50 ~ 55 ℃, 可通过冷却调节达到理想温度。当时发现油温控制不理想,油温经常在36 ~ 42 ℃之间波动,汽轮机轴封泄漏气通过油封进入润滑油系统,造成油中带水,将油温调节至40 ℃,在油箱底部排水,同时用真空滤水机对油中水进行分离,措施实施后振动未得到缓解。

3.5 工艺系统波动对振动影响

工艺系统波动, 有时也会影响到汽轮机振动[8]。查历史记录曲线,在汽轮机异常振动前后并没有发现工艺参数指标发生波动,该振动原因可以排除。

3.6 机械方面原因造成振动

(1)联轴器对中不良可引起机组轴振动偏高,一般在联轴器两侧轴承处振动会同时出现异常[9-10]。实际上,振动仅发生在汽轮机非联轴器侧,2010 年12 月3 日振动导致机组连锁跳车,复查联轴器对中度,径向和轴向偏差值均在指标范围内,该原因可排除。

(2)转子弯曲度较大也可导致异常振动[11]。为确认汽轮机转子是否存在弯曲,在2010 年12 月3日机组检修时,拆开汽轮机两端轴承上盖,安装百分表进行了测量,汽轮机高压侧转子轴跳动量为0.015 mm,低压侧跳动量为0.01 mm ,满足厂商指标要求,可以排除转子弯曲引起的振动。

(3)汽轮机两端轴瓦间隙超标及轴承瓦盖过盈量不足也可能造成振动[12-13]。2010 年12 月3 日在机组检修时,用压铅方法对轴瓦间隙及瓦背紧力进行了测量,前后轴瓦径向间隙均为0.12 mm,指标为0.081 ~ 0.132 mm,轴承瓦背过盈量分别为-0.02 mm和-0.03 mm,该原因可以排除。

3.7 汽轮机油封结碳造成振动

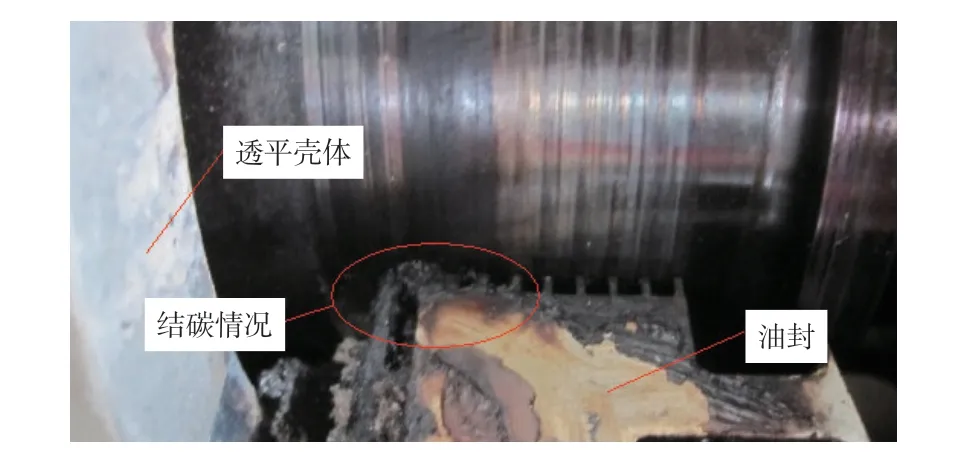

因油封润滑油泄漏,在遇到高温时润滑油会在油封中碳化,产生硬支点引起汽轮机异常振动,与动静碰磨产生的振动相仿[14-15]。在振动初期,发现汽轮机高压侧有润滑油漏出,同时油被烧焦,见图5。

图5 蒸汽线上油封漏油烧结情况Fig.5 Oil leakage and sintering of steam line oil seal

因对振动原因认识不清,为保证化肥生产,暂未停机对油封进行拆卸检查,而一直排查其他会引起振动的原因。2010 年12 月3 日因振动机组连锁停车,拆油封检查,发现油封处有大量高温烧结的润滑油碳化物,同时汽轮机轴颈已磨损,见图6。

因新油封尺寸有误,未对油封进行更换,仅对旧油封进行清碳渣、清油垢处理。

2010 年12 月5 日机组检修后启动,运行正常,探头VI4151 振动值为27.21 μm,其他三个探头振动值均在9 μm 以下,且汽轮机振动趋势线由原来锯齿状变为一条直线,2010 年12 月10 日汽轮机振动趋势线又出现锯齿状,11 ~ 14 日出现几次高振动,但未达到连锁值。

图6 油封处结碳及轴颈磨损情况Fig.6 Wear condition of oil seal on carbon and shaft journal

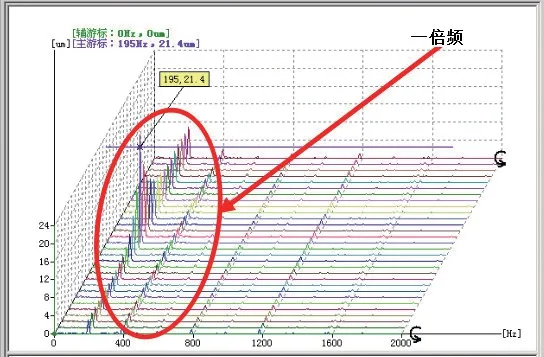

对北京博华信智科技发展有限公司提供的频谱图进行分析,发现振动频率为一倍频,未见其他频率成分,见图7 及图8。

图7 汽轮机振动历史频谱图Fig.7 Historical spectrum of turbine vibration

图8 汽轮机振动历史瀑布图Fig.8 Steam turbine vibration history waterfall diagram

其机理是油封中的润滑油受到汽轮机高温辐射及转子轴高温的影响,在梳齿间空腔内极易形成油渣或油的碳化物,油渣积累与转子碰撞,引起异常振动,振动导致油封梳齿磨损,其间隙增大,润滑油泄漏加剧,使结碳量上升,汽轮机振动进一步恶化[16]。

综上分析,确认汽轮机异常振动是由油封内润滑油结碳与轴碰磨而造成的。

4 解决方案及运行效果

4.1 增设冷却分布器

为防止或减轻润滑油因高温结碳产生的间歇性异常振动,在汽轮机高压侧壳体与油封之间安装了隔离冷却分布器(见图9),通入仪表空风在油封处形成隔离气对润滑油进行阻挡,同时隔离气对轴进行冷却,防止汽轮机油封齿内润滑油温度过高而被烧结 [17]。

图9 冷却分布器Fig.9 Cooling distribution diagram

2010 年12 月15 日采取上述措施后汽轮机异常振动消除,振动趋势为一条直线,汽轮机两侧四个探头VI4150 、VI4151 、VI4152 及VI4153 振动值分别为5.33 μm、10.62 μm、7.58 μm 及8.48 μm。

4.2 改造汽轮机油封

因油封结碳振动,被迫安装冷却分布器对汽轮机转子轴进行吹风,但该措施带来两个问题:其一,为防止异常振动,吹风量不能太小,风量大会导致润滑油溅出,润滑油溅到汽轮机壳体及管线保温上,易导致冒烟着火;其二,安装冷却分布器进行吹风,在冬季冷却分布器表面有冷凝水,冷凝水顺着吹风管滴落到转子轴上,因旋转轴的泵送作用,冷凝水进入油系统[18-19]。

为消除冷却分布器产生的负面影响,决定对汽轮机油封进行改造,分析油封结构后认为,在油封中润滑油停留时间长短是决定结碳的关键,停留时间越短,润滑油受高温影响越小[20],因原油封结构限制,油在油封齿内不流动,极容易高温结碳。为此,2018年12 月对油封进行改造,增设了回油孔,见图10。

图10 油封改造情况Fig.10 Modification of oil seal

油封改造后,进行冷却分布器吹风量调试。切除吹风量,机组运行1 个月后,汽轮机又出现了异常振动,减小吹风量至原吹风量的1/3,润滑油未溅出,改造运行至今,机组未出现异常振动,同时消除了汽轮机冒烟着火的安全风险。

4.3 后续措施

对油封改造后虽然消除了润滑油溅出带来的冒烟着火风险,但因未能取消冷却分布器,冬季冷凝水仍可进入润滑油系统。为能取消冷却分布器,可采取以下措施:

(1)对油封进一步改造,在油封内圈加工一个小的环形槽,在环形槽一圈上钻若干个均匀分布的小孔。

(2)外接吹风管,对小孔进行供风,防止润滑油外泄,同时对油直接冷却。

采取上述措施可彻底消除汽轮机高温对润滑油的影响,从而可取消冷却分布器,避免冷凝水进入油系统。

5 结论

原料气压缩机汽轮机高压侧出现间歇性异常振动,对振动原因进行分析及排查,取得以下几点认识:

(1)油封中碳化物与转子轴碰磨是引起汽轮机高压侧异常振动的根本原因。

(2)油封中碳化物是润滑油受到汽轮机高温作用而引起的。

(3)在汽轮机乏汽侧,油封中不会生成碳化物,碳化物只能在汽轮机高压侧产生。

(4)碳化物与汽轮机转子轴碰磨造成轴颈磨损,严重时影响转子动平衡。

(5)对于汽轮机结碳振动,振动形式表现为间歇性,振动峰值会越来越高,振动间隔时间会越来越短。

(6)在汽轮机壳体与油封之间安装冷却分布器可有效解决汽轮机结碳振动,防止装置停车。

(7)油封中润滑油停留时间越短,润滑油受高温影响越小,结碳可能性越小。

(8)碳化物与汽轮机转子轴碰磨振动,其频率为一倍频,与汽轮机动静部件碰磨产生的振动相仿。

(9)冷却风布器吹风过大,会导致润滑油溅出,产生汽轮机冒烟着火风险。

(10)安装冷却风布器会导致冬季冷凝水进入润滑油系统。

(11)油封增加回油孔,可减小油在油封中停留时间,减轻润滑油结碳。

(12)在油封中增设吹风孔可防止润滑油外泄,同时对油直接冷却,可有效避免润滑油在油封中结碳。