基于超声清洗的CMT焊缝质量分析

2021-01-10邢彦锋刘文杰

杨 帅, 邢彦锋, 刘文杰

(上海工程技术大学 机械与汽车工程学院, 上海 201620)

铝合金作为一种轻型结构材料具有自重轻、耐腐蚀和易加工等优异性能[1-2],广泛应用于汽车制造、航空航天、船舶和化工等领域.冷金属过渡(Cold Metal Transition,CMT)技术由于具有电弧稳定、焊接过程中热输入量小、起弧无飞溅、弧长控制精确等优点,在各种行业中应用的越来越广泛.在车身铝合金焊接过程中,氧化膜的存在会影响焊接性能,如何处理表面氧化膜,提升铝合金的焊接性能变得至关重要.

目前,涉及CMT焊接焊缝中铝合金表面氧化膜的研究相对较少.有关研究中,李艳等[3-4]使用X线衍射法和金相法,对1420合金板材在氩弧焊中的气孔来源进行研究,发现接头处的氧化膜是焊缝中形成气孔的主要原因.李俐群等[5]使用激光自熔焊研究不同焊接速度和送丝方式对焊接气孔的影响,发现在低速焊接和后送丝方式的焊缝中会存在大量气孔.Yonekura等[6]对超声波辅助无铅焊料与玻璃钎焊的机理进行了研究,发现运用超声波辅助钎焊时钎料在玻璃表面具有很好的润湿性,但如果超声波没有参与到焊接过程中,熔化的钎料则不能很好的粘附于玻璃表面.Zhu等[7]通过导电原子力显微镜(CAFM)技术明确了氯化物钎焊熔剂中各组分在去除氧化膜过程中的作用,展示了氧化膜去除的机理,发现F离子渗透进入到Al2O3晶格的间隙位置会引起晶格畸变,导致氧化膜与基底铝之间的局部裂解;Zn离子在膜下产生Zn沉淀,破坏了氧化膜与铝基板之间的结合;证明了氯化物钎焊活性剂中对去除氧化膜起作用的主要是F离子和Zn离子.Yu等[8]使用Sn-Ag-Ti钎料通过超声波振动辅助铝和石墨的焊接,产生了稳定焊接接头,并证明了超声波振动辅助焊接可以去除金属和钎料本身的表面氧化膜,改善液态钎料的润湿性和延展性.Farzia等[9]将光纤传感器和直流电化学方式相结合,在阳极氧化的过程中实时监测氧化膜厚度,为测试氧化膜提供了新的方向.王力锋等[10]根据气孔率分析焊缝气孔产生的原因,并研究激光—电弧复合焊接中熔池流动对焊接气孔的影响,最终发现气孔率与焊接能量有直接联系,适当控制焊接能量可以减小焊接气孔.

关于焊接中铝合金表面氧化膜的研究,目前主要集中在小型钎焊和传统弧焊的领域,而对使用超声清洗处理再进行CMT焊接的研究较少.为提高CMT焊接质量,本文对铝合金薄板件使用超声水洗和超声盐酸清洗两种工艺进行处理,并对清洗工艺进行了研究.

1 超声清洗及焊接试验

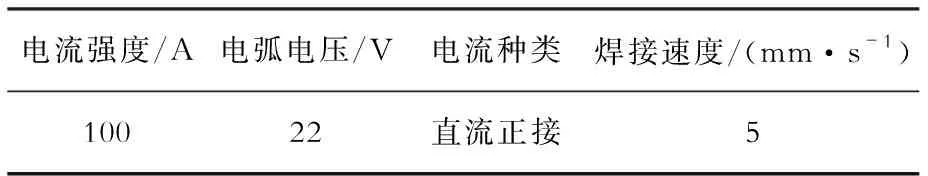

试验材料为汽车车身所用的铝合金板件,型号为AA6061-T6,尺寸为150 mm×150 mm×2 mm,焊接布置方式为搭接焊.试验所用焊机为Fronius 4000,超声清洗机为DK-3610D,如图1所示.焊丝材料为4043铝硅,焊丝直径为1.2 mm,采用CMT焊接方法,焊接参数见表1.每组焊接试验前,分别用超声波+盐酸/超声波+自来水的方式对含有氧化膜的铝板在50~60 ℃温度下进行清洗,研究超声盐酸清洗法对焊缝质量的影响.焊接采用平焊的焊接方式.

图1 超声清洗及焊接设备Fig.1 Ultrasonic cleaning and welding equipment

表1 焊接参数Table 1 Welding parameters

无清洗板件表面含有油污、颗粒等不可控因素,所以对无清洗板件进行4组焊接试验,不同工艺超声清洗后的板件分别进行2组焊接试验,具体参数和样品编号见表2.对焊后样本进行切割、镶嵌、抛光处理,使用凯勒试剂对焊接截面进行腐蚀,最后使用徕卡金相显微镜DM4M对熔深、熔宽进行分析.根据国家标准GB/T 228.1—2010制定静拉伸试样,在型号为MJDW-200B的万能试验机上进行拉伸试验,拉伸试样如图2所示.

表2 试验方案Table 2 Experimental scheme

图2 试样尺寸示意图Fig.2 Sample size diagram

2 超声清洗焊接结果与分析

2.1 超声清洗效果分析

使用扫描电子显微镜(SEM)对试验样品进行观察,发现超声盐酸清洗使铝合金表面形貌发生了变化.不同处理状态的试样表面微观形貌如图3所示.从图3(a)可以看出,没有清洗的铝合金表面存在划痕和污渍.不同处理方式的表面形貌如图3(b)所示,从图3(b)可以看出无清洗板件的表面存在油污且颜色暗黄,使用盐酸对板件表面进行腐蚀,盐酸腐蚀后的表面出现白色颗粒状的物质,颜色较暗且粗糙度也更大,使用凯勒试剂对铝合金板件进行腐蚀,表面出现气泡,酒精冲洗后表面出现白色的膜状物质,且膜状物质基本覆盖了整个试件.经过超声盐酸清洗处理后表面较为洁净,表面同时出现泛白的膜状物质,并出现更白的雪花状花纹,这表明稀释盐酸与超声空化效应相结合共同对表面处理发挥了作用.

图3 不同处理方式试样的表面状态Fig.3 Surface states of samples treated in different ways

在500倍显微镜下,发现未清洗的铝合金氧化膜表面存在大量的划痕及凹陷,如图3(a)所示,这是由于试验原材料的表面工艺导致表面缺陷.放大10 000倍后,可以在铝合金氧化膜表面观察到长约50 μm大小的杂质颗粒,这种缺陷有可能影响焊接熔滴的润湿性,进而改变焊接熔深和熔宽.

经过超声清洗之后,板件表面存在微量的氯(Cl)元素,如图3(c)所示,这表明盐酸的反应可以在超声处理中正常发生.由于稀释盐酸酸性较弱,与铝合金表面氧化膜和铝基质反应效果较差,铝合金表面氧化膜轻微破裂,通过超声加热清洗的辅助作用可以使表面氧化膜破裂程度提高并清洗表面杂质,反应式为

(1)

2.2 焊缝成型及拉伸力学性能分析

熔深和清洗效果如图4所示.焊缝熔深效果较为理想,均可以达到母材厚度的0.25.由焊缝成型系数φ=W/D(D为熔深,W为熔宽)可知,超声盐酸清洗的焊材φ值比非盐酸清洗工艺下的φ值大,计算超声盐酸清洗两种工艺下的φ均值和非盐酸清洗两种工艺下的φ均值可知,超声盐酸清洗的均值比非盐酸清洗的均值大67.8%.超声盐酸清洗9 min时φ值最大,熔融焊材在母材表面的流动性提高,焊缝成型最好,且熔深、熔宽也较好.由此可知超声盐酸清洗可以优化焊缝成型质量.

图4 焊接熔深Fig.4 Welding penetration

在相同试验条件下分别对4种焊接试样进行拉伸试验,试验结果对比如图5所示.由试验结果可知,焊接后熔合的焊缝材料为金属混合物,具有非线性材料的特性.对比超声水洗和无清洗的试验数据可知,超声盐酸清洗5 min对焊接拉伸性能影响较小,载荷为6.827 kN.超声水洗9 min所承受的载荷为5.388 kN,为所有试验条件中的最小值.由此可知超声盐酸清洗可以在一定程度上优化焊接拉伸性能.

图5 试样拉伸力学分析Fig.5 Tensile analysis of samples

2.3 焊接熔深和气孔分析

由于焊缝的不均匀性,单一测点的截面熔深很难体现焊缝不同位置的熔深情况[11-12].为评估焊缝总体熔深,沿着焊缝中间位置进行纵向剖切,如图6所示.随机选取间距为10 mm的13个测点,测量各个测点处的熔深.

图6 多测点清洗效果Fig.6 Multi-point cleaning effect

不同清洗时间纵向测点熔深对比如图7所示.图中出现熔深为0的测点,是由于切割位置误差导致.相对横向切割测得的熔深,在纵向不同测点处熔深波动较大,一定程度上证明了焊缝的不均匀性.无清洗的样品纵向测点的熔深主要集中在0.3~1.1 mm;超声水洗9 min样品的纵向测点熔深差距较大,主要分布在0.5~1.0 mm;超声盐酸清洗5 min样品纵向测点熔深主要集中在0.6~0.8 mm;超声盐酸清洗9 min样品纵向测点熔深主要集中在0.4~0.7 mm;超声盐酸清洗5和9 min后样品纵向测点熔深有明显改善,测点之间的熔深波动较小,焊缝均匀性较好.

图7 纵向测点熔深对比Fig.7 Penetration comparison of longitudinal measuring points

不同清洗条件下测得的气孔数量和气孔尺寸对比如图8和图9所示.由图可见,无清洗处理的试样焊接后气孔较多,气孔尺寸较大.由孔径变化可知,超声清洗处理后的气孔数目和大小均有所改善.长为15 cm的无清洗焊接试样,焊接后的气孔数在5~9个,平均每条焊缝中的气孔数为7个.超声水洗9 min的样品,气孔数量相比未清洗试样明显减少,平均气孔数为2.5个,超声盐酸清洗5和9 min的样品气孔数量差异不太明显,平均气孔数也维持在2.5个,但超声盐酸清洗5 min时出现气孔数为0的情况,这是因为铝合金由于其金属活泼性,容易产生氧化膜,经过超声盐酸清洗后的焊接试样,虽然气孔数量有所减少,但产生的气孔数量仍会有一定的波动.

图8 气孔数量对比图Fig.8 Comparison of pores number

分析气孔尺寸中位数(图9中黑色虚线)可知,超声清洗可以降低焊缝中气孔尺寸的大小,无清洗的焊接试样中气孔较大,最大尺寸为2.67 mm,最小为0.361 mm,严重影响了焊接质量.超声盐酸清洗5和9 min的样品气孔尺寸变化较小.

图9 气孔尺寸对比Fig.9 Comparison of pores size

3 结 语

对铝合金板件进行超声清洗,研究超声清洗工艺对焊缝质量的影响.研究结果表明使用超声工艺清洗铝合金可以使焊缝熔深达到母材的0.25;超声盐酸清洗后的焊缝成型系数均值比非盐酸清洗的均值大67.8%;超声盐酸清洗5 min时焊缝拉伸性能较好,熔深、熔宽,焊缝均匀性较好;超声清洗还可以减少气孔数量和气孔尺寸.

使用超声盐酸清洗可以利用超声的空化作用,使得铝合金表面的氧化膜发生破裂,并通过盐酸反应达到破坏氧化膜和清洗试件表面杂质的效果,减小了焊接时氧化膜以及表面杂质对焊接的影响,提高了焊缝的熔深熔宽.经过超声清洗的试样,表面的氧化膜得到高效清理,从而减小了焊接时熔池中由于氧化膜而形成的气泡,进而减小了焊缝的气孔数量和气孔尺寸.