钢轨磨耗状态检测仪优化改进

2021-01-10崔瀚钰

崔瀚钰

(中国铁路上海局集团有限公司 科学技术研究所, 上海 200333)

钢轨磨耗状态检测是铁路线路日常养护维修的一项重要工作,对保证列车平稳运行和线路安全有着重要意义.目前常见的钢轨磨耗检测方式可以分为静态检测和动态检测两大类[1-2].静态检测通常使用探针类的接触式检测或激光传感器为主的非接触式检测,其检测精度高,检测效率相对较低;动态检测主要是以轨检车为载体的各类非接触式检测,检测效率高,但检测精度相对较低,同时受轨检车作业计划排布等因素的影响,其检测周期长,时效性差.随着铁路里程、发车对数的增加,列车运行速度的提高,为更好地满足现代铁路运输的要求,提高线路养护维修的质量和效率,轻便、高效、精确的钢轨磨耗状态检测设备正成为线路养护维修单位的迫切需求.

近年来,随着机器视觉技术的发展,以CCD相机和线激光为核心组件的各类钢轨检测系统受到越来越多的关注,得到深入研究[3-9].许玉德等[10]基于机器视觉图像识别测量技术,研制一种手推式磨耗状态检测仪,实现同时对钢轨廓型、钢轨顶面不平顺及轨底坡的连续测量[10].然而,复杂的现场环境严重影响设备仪器在现场作业中的应用效果,究其原因一般有以下几点:1) 数学模型理想化,无法适应、匹配复杂的现场工况,实际检测效果不佳;2) 使用的多数算法在抑制干扰、提高精度的同时,增加了系统的运算时间,检测效率降低,难以达到快速响应的要求,实用性降低.

为提高钢轨磨耗状态检测仪对复杂现场环境的适应性,提升设备的实用价值,本文通过软、硬件综合优化设计,实现对钢轨廓形快速、精确、稳定地检测.

1 检测仪组成

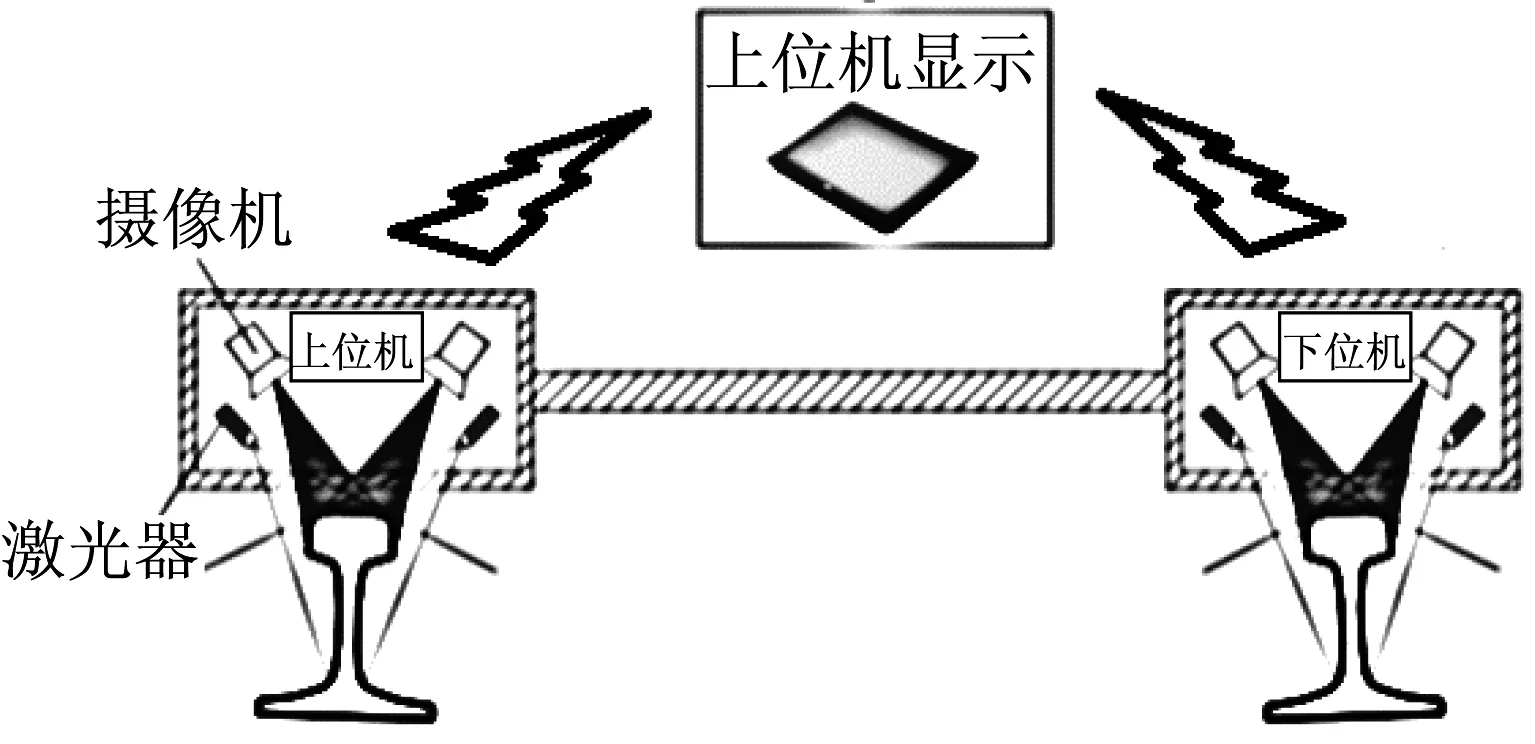

手推式钢轨磨耗状态检测仪主要由走形系统、检测系统、数据处理系统组成[10],如图1所示.

图1 手推式钢轨磨耗状态检测仪Fig.1 Hand-push rail wear status detector

由图可见,检测仪核心部分检测系统构架与常见的检测系统相似[11-15],主要由相机、激光发生器、里程记录仪等组成.其中,激光发生器产生激光,打在钢轨上,形成断面轮廓线;相机拍摄钢轨断面轮廓线,采集轮廓原始图像;里程记录仪换算出检测仪的测量里程,记录测量位置信息,基本检测原理如图2所示.

图2 检测系统原理图Fig.2 Schematic diagram of detection system

2 检测功能实现

钢轨磨耗主要由轮轨接触引起,发生在轨头部位.精确检测出钢轨轨头轮廓是实现钢轨磨耗状态检测的必要条件.

2.1 图像采集

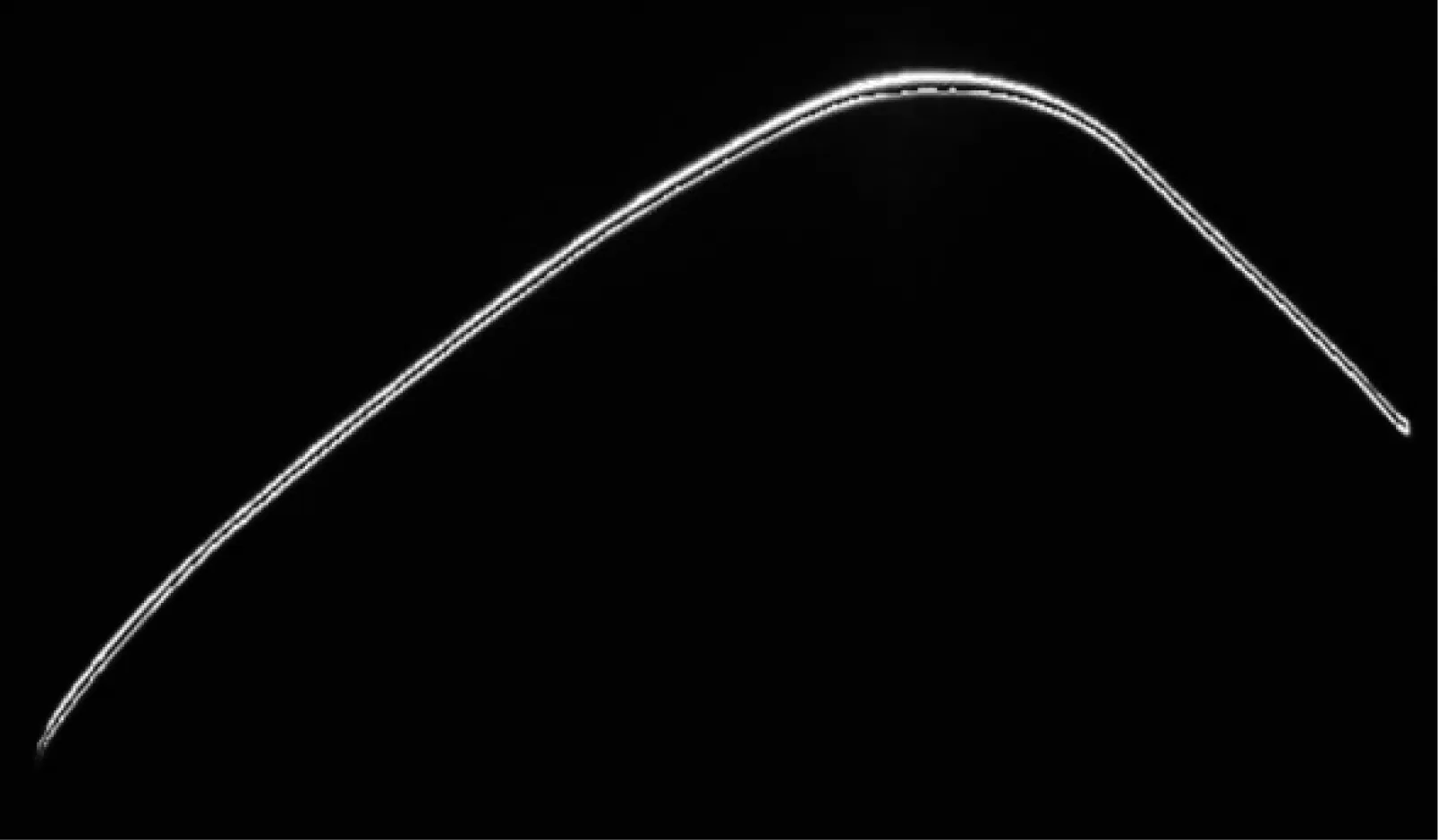

根据现场检测环境及钢轨状态的不同,检测系统通过调整相机参数,在合适的条件下,拍摄激光器在钢轨断面形成的轮廓线,采集得到清晰的钢轨断面轮廓原始图像.设备采集的(轨头部分)原始图像如图3所示.

图3 钢轨断面轮廓原始图像Fig.3 Original image of rail profile

2.2 边缘计算

Canny算子是一种常用的性能优良的边缘检测算子.轮廓检测系统以Canny算子为标准算子,计算钢轨断面的轮廓边缘.

Step 1图像平滑:利用高斯函数对图像进行平滑,以减少图像噪声对提取边缘的影响.高斯滤波函数G(x,y)形式为

式中:σ为标准差,其大小影响对图像的平滑程度.

为提高运算效率,将高斯函数做二阶微分,生成平滑模板,与原图像进行卷积计算.取5×5的平滑模板,形式为

Step 2梯度计算:采用一阶Sobel算子对平滑处理后的图像在水平方向x及垂直方向y分别求梯度,可得梯度模板

式中:Gx为水平方向梯度模板,Gy为垂直方向梯度模板.

图像梯度幅值及方向角分别为

式中:GX为水平方向梯度;GY为垂直方向梯度;θ为方向角,且近似归并到0°,45°,90°,135°等4个方向.

Step 3非极大值抑制:在相同梯度方向下,比较像素点及其领域内点的梯度值大小,求取可能的边缘中心点.

Step 4边缘计算:利用滞后阈值算法计算提取出的最终的钢轨轮廓边缘.提取的轮廓边缘如图4所示.

图4 钢轨轨头轮廓边缘(右)Fig.4 Rail head profile edge(right)

2.3 轮廓提取

由于图像中光线轮廓具有一定的宽度,边缘计算得到钢轨轮廓的上下边缘后,需要在求取的钢轨轮廓上下边缘间,细化提取出连续、准确的单像素钢轨轮廓曲线.

现有提取方法主要有极值法、阈值法、灰度重心法、髙斯曲线拟合法、Steger算法等[16-17].在原始图像清晰、噪声极少的情况下,利用简单、快速的极值法就能提取出相对精确的钢轨轮廓.

2.4 标定转换

提取出的钢轨轮廓存在于二维像素坐标系,需要通过对系统进行标定,转化求取真实尺寸.

设计多阵列圆结构的精密标定板,用于系统标定.标定板上有规律地分布着直径为1.2 mm的基准圆,两个基准圆之间的圆心距为3 mm.基准圆采用喷黑处理,使其与背景之间存在明显的灰度差,以降低周围环境和光照等因素对图像质量的影响.将转换后的钢轨左右两侧轮廓拼接后,得到钢轨轮廓检测结果.将检测结果绘图显示,如图5所示.

图5 钢轨轮廓检测值(轨头部分)Fig.5 Measurement value of rail profile(rail head)

2.5 匹配计算

将得到的钢轨轮廓检测结果与标准钢轨轮廓匹配后,计算出相应的钢轨磨耗状态,如图6所示.图中,实线轮廓为标准轨头轮廓,虚线轮廓为当前状态钢轨的检测值.

图6 磨耗计算Fig.6 Rail wear counting

3 检测仪优化

随着线路运营及日常养护维修,钢轨表面的状态越来越复杂,出现如锈迹、油渍、光带、附着杂物等情况,在光照等外部环境的共同作用下,极大影响原始采集图像的质量,使得实际采集到的原始图像往往存在较多的噪声,通常包括:因漏光、设备异常反光等引起的异常光斑(噪声A);因光带、打磨痕迹等引起的表面(对称、非对称)反光(噪声B);因钢轨表面污渍、激光参数等引起的光线图案局部暗淡、缺失等(噪声C),如图7所示.

图7 带噪声的钢轨轮廓图像(轨头部分)Fig.7 Rail profile image with noise(rail head)

这些噪声的存在使得检测换算钢轨轮廓时出现异常,严重影响钢轨磨耗状态的计算,因此需要对常规检测方法进行补充优化.

3.1 异常屏蔽

为解决异常光斑的影响,首先在机械结构上增加物理屏蔽结构,减少外部光线对检测区域的影响;同时,根据整体设计,在算法处理前端设置合理的屏蔽区域,实现对异常光斑的强制屏蔽.

3.2 中值滤波

中值滤波是一种非线性平滑技术,其将图像的每个像素用邻域(以当前像素为中心的正方形区域)像素的中值代替,能够很好地消除孤立点、突变点,在保护图像边缘的同时去除噪声.

利用中值滤波能够很好地解决阈值范围内较小的异常光斑和异常点对检测结果的影响.

3.3 轮廓提取算法

由于传输器件的低频效应,在轮廓边缘区域之间存在一片介于图像和边缘的区域,并且经过平滑处理后,边缘往往会变宽,这使得利用Canny算子提取到正确轮廓的难度及运算量都大大增加.

在传统Canny算子的基础上,结合检测仪硬件优化设计,参考自适应直方图均衡化、灰度重心等方法,对轮廓提取算法进行改进,有效地解决了表面反光、局部暗淡缺失等对检测的影响.

此外,通过合理地合并计算步骤、压缩计算量等方式,在保证检测精度的前提下,最终的钢轨磨耗状态检测算法可在使用常规手推检测模式下,依然满足最高5 mm采样间隔的运算要求[10].

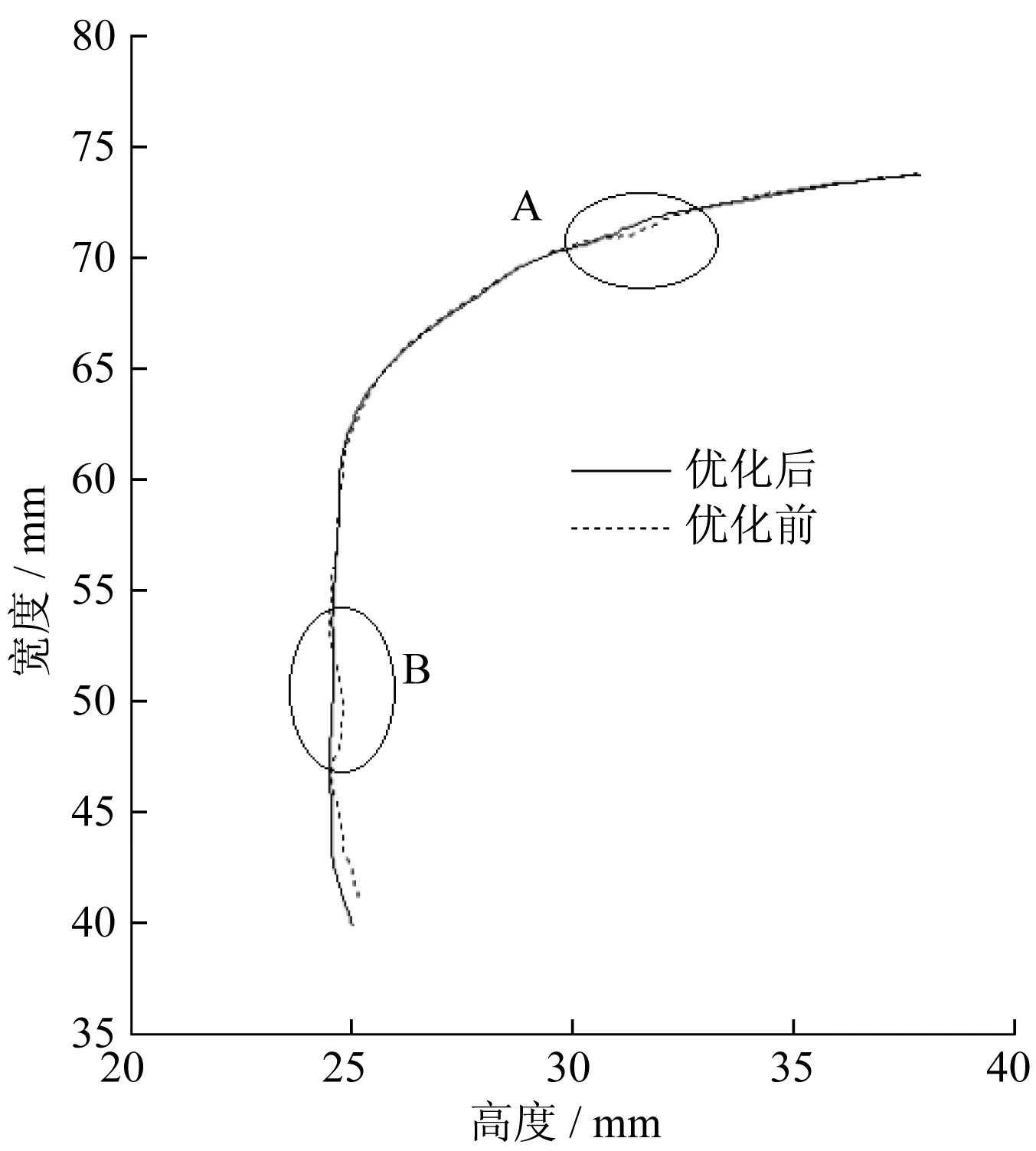

3.4 优化效果

现场测试中采集的原始图片如图8所示.经过异常屏蔽处理后,图片几乎完全消除了异常光斑,其主要存在的噪声有两种:噪声A为打磨后造成的局部不均匀反光;噪声B为表面污渍造成的光线图案缺失.

图8 原始图片(轨头部分)Fig.8 Original picture(rail head)

优化前后轮廓检测结果如图9所示.重点比较噪声A、B所在区域的检测结果.从图中可见,优化前受噪声影响,检测结果出现局部波浪形轮廓;优化后轮廓检测结果的平顺性更高,更加符合钢轨面的实际情况.

图9 优化效果对比(部分)Fig.9 Comparison of optimization results(part)

4 检测仪检测效果

4.1 检测精度

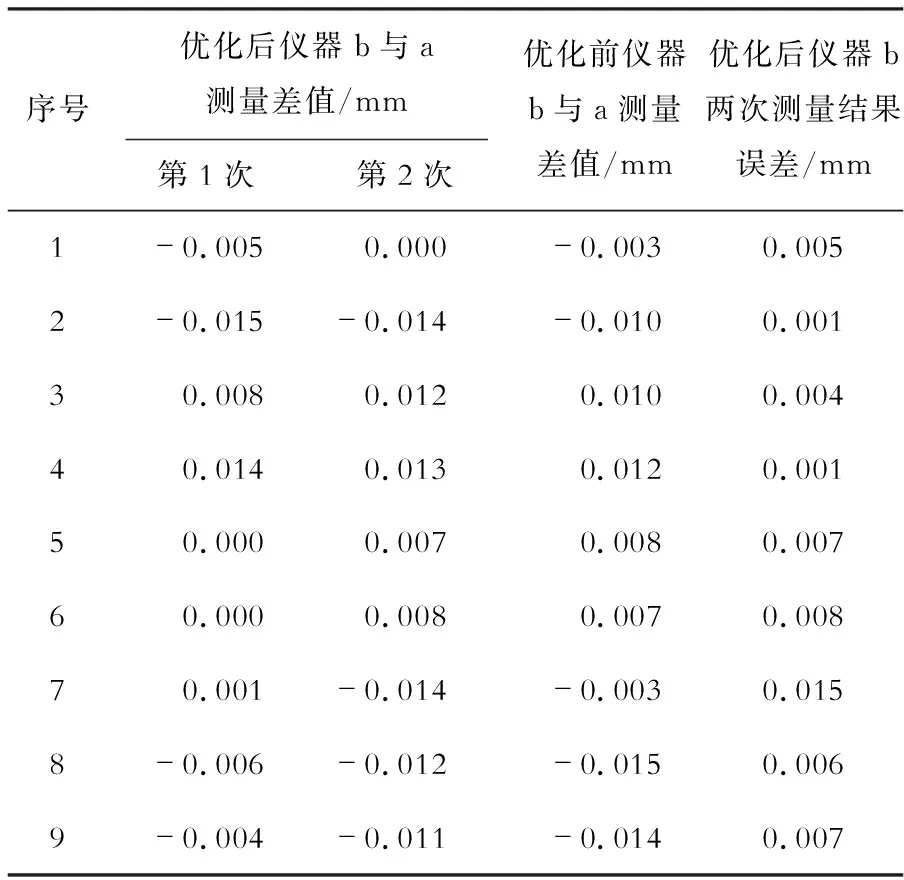

比较优化前后钢轨磨耗状态检测仪的检测精度,并使用常用的传统静态检测仪进行现场校验.

在同一廓形断面上,使用传统静态检测仪(仪器a)测量1次;使用钢轨磨耗状态检测仪(仪器b)对优化后的系统测量2次,再切换优化前的系统测量1次.利用相同基准,在多个位置比较测量结果,见表1.

表1 测量精度比较Table 1 Comparison of measurement accuracy

测量结果显示,优化后钢轨磨耗状态检测仪的(动态)检测精度,与优化前传统静态检测仪基本相当,测量重复性精度保持在0.018 mm[10]之内,测量结果稳定.

4.2 现场检测结果

手推式钢轨磨耗状态检测仪自2018年在中国铁路上海局集团有限公司通过鉴定验收后,经不断改进优化,在宁杭、沪宁、沪杭、青盐、连镇、皖赣、宁安等多条铁路线路以及上海、无锡、苏州等城市多条地铁线路累计进行约1 000 km的现场检测,检测效果良好,系统稳定性高.现场检测如图10所示.

图10 现场检测Fig.10 Onsite detection

得益于系统的快速响应,高密度、高精度的检测采样,手推式钢轨磨耗状态检测仪能够很好地实现钢轨廓形检测、磨耗计算、顶面不平顺检测等多种功能,并实时反馈检测结果,检测效果得到一线作业人员的好评.检测结果显示界面如图11所示.

图11 检测结果实时显示界面Fig.11 Real time display of test results

5 结论与展望

本研究利用机器视觉技术,针对复杂的现场检测环境,结合硬件系统的改进设计,对常规图像算法进行优化,在保证检测精度的前提下,维持检测系统的运算速度,使得钢轨磨耗状态检测仪在复杂的现场环境下依旧可以稳定地实现精确测量,极大提升了设备的实用性.

随着诸多新兴技术的发展应用,简单、高效、轻便、准确的智能化设备将极大缓解钢轨磨耗检测现场工作中工作量增加与作业人员不足之间的矛盾.同时,通过精准设计将专业性的作业任务转化为“傻瓜式”的标准作业模式,也可降低人为因素对作业质量的影响,提高作业的安全性和可靠性,推动高速铁路中诸多日常检养修工作逐步走向标准化,现场管理进一步精细化.