玻璃钢管道支架设计与应用

2021-01-09纪志远田惠萍

纪志远,田惠萍

(海洋石油工程股份有限公司设计院, 天津 300451)

玻璃钢管道应用广泛。在设计玻璃钢管道时,应按照规范及流程,选择合适的管道跨距、管道支架类型、结构支撑型式,可参考金属管道的支架设计做法,同时应进行管道应力分析计算。本文将结合工程经验及现场实例,对玻璃钢管道设计及支架选型等方面进行介绍。

1 玻璃钢简介

在玻璃钢产品从推出到广泛应用期间,玻璃钢和传统金属材料间的区别越来越明显。典型的结构材料通常分为四类:金属、聚合物、陶瓷以及复合材料,复合材料基本上是两种或多种其他结构的组合材料[1,2]。玻璃钢是一种聚合物(树脂)和陶瓷(玻璃纤维)的复合材料,由基材与加强材料组成,其性能特点优越,具有质量轻、耐腐蚀、耐高温、耐火、良好的流动特性等优点,尤其在恶劣的海洋环境中,金属管道容易受到腐蚀并发生结垢,因此需要定期更换和清洁,玻璃钢材料因其固有的耐腐蚀性,不易结垢,从长远看,在海上设施使用期间,使用玻璃钢材质可大大降低昂贵的维护和更换成本。

2 玻璃钢管道支架跨距设计

玻璃钢管道支架设计应满足跨距要求,但在以下情况下,应降低跨距长度,例如:弯矩大的地方、有压力波动区域、受加速度、风载荷、波浪载荷、爆炸载荷等区域以及其他动态载荷区域。支架跨距应避免因重力、介质、绝缘材料、防火材料等引起的管道下垂,支架的设计应避免振动,例如竖直管道、离振动源近处的管道、暴露在振动源附近的管道等。

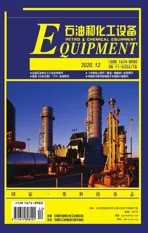

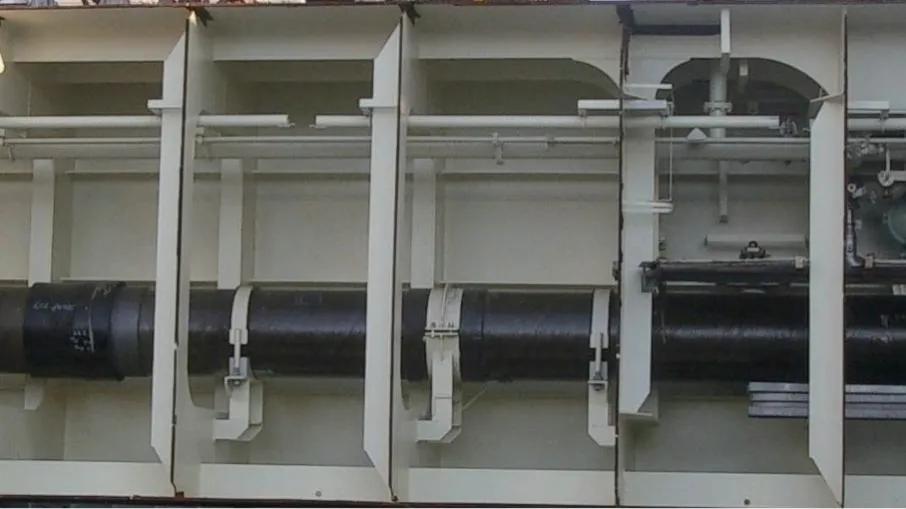

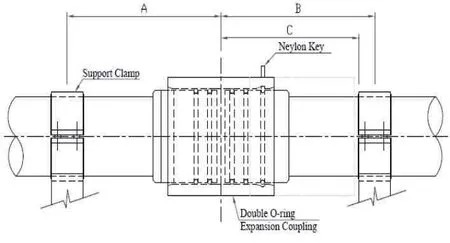

图1 玻璃钢管道支架跨距设计图

如图1,在流向转变处应降低管支架跨距,其中:L1+L2=0.6L,L是经计算的管支架跨距,L1及L2是支架1或支架2到三通和弯头的距离,应注意L与L1+L2都不应超过6m。

3 玻璃钢管道支架型式

管道支架可以对管道进行承重、导向限制,管道支架按照其作用分为支撑支架、滑动支架、固定支架。玻璃钢管道不应直接接触结构物表面(如结构型钢表面),应使用管卡进行保护支撑,在选择管支架型式时结构支撑所受荷载也应一并设计考虑[3]。

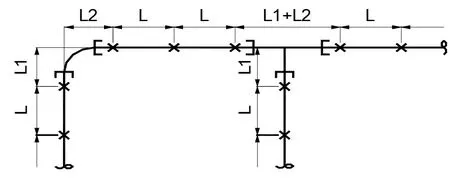

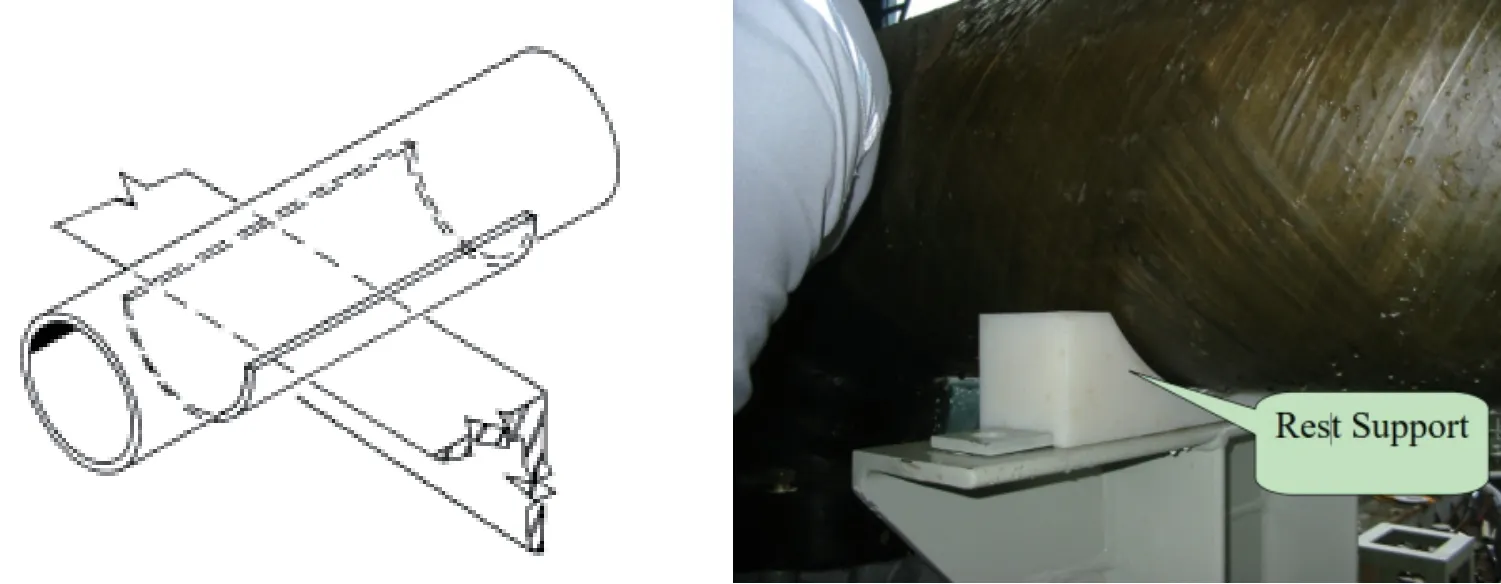

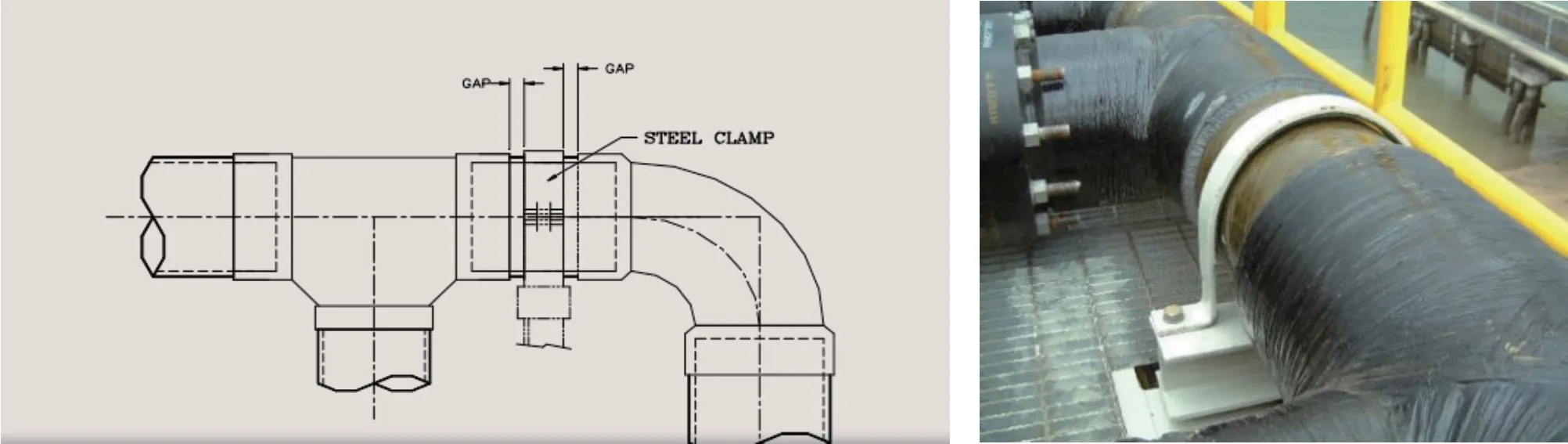

3.1 滑动支架(U-CLAMP型式)

玻璃钢管支架与CLAMP之间应具有保护层,型式可参见图2滑动支架(U-CLAMP型式),应注意,此种型式不能承受切向较强的作用力。采用此型式支架应注意管道与管卡间要留有小间隙(约3mm)的伸缩缝,以便于玻璃钢管道热胀冷缩的运动,衬里材料应永久固定在CLAMP上。

导向支架的设计取决于管道系统的走向及管道的跨距,特别是在压力泄放、排放管道附近,如果泄压管道末端有弯头,则应在末端附近设计导向支架,避免玻璃钢管道架空。

图2 滑动支架(U-CLAMP型式)及实物对照

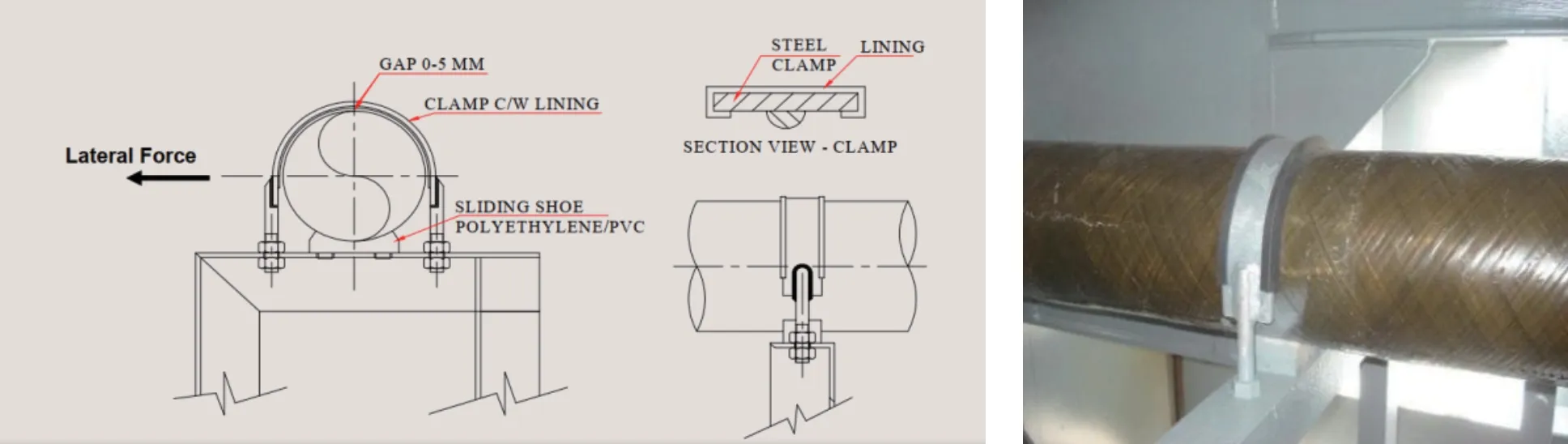

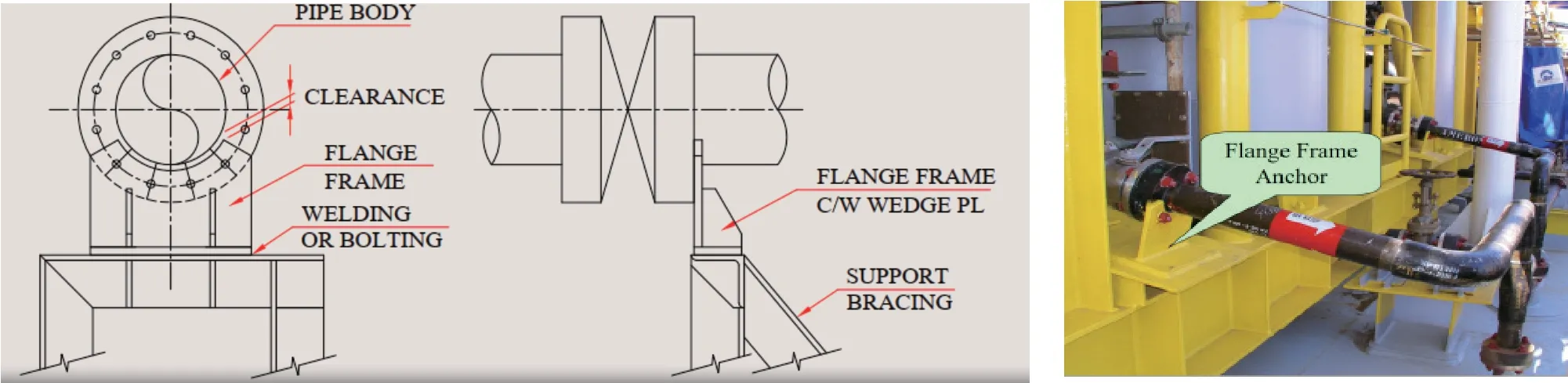

3.2 固定支架(承受荷载小型式)

固定支架的作用是将管道固定在支架上,如图3所示,不允许发生任何方向的位移,这种支架称为固定支架[4]。固定支架的作用是为均匀分配管道的热伸长量,保证管道在支架上不发生移动,固定支架受力较为复杂,除了要承担管道轴向力、热胀冷缩的水平推力及活动支架的水平摩擦力,还要保证管道系统的稳定。固定支架建议使用双螺栓、螺母,同时锁紧(防止过度夹紧)以实现保护管道的作用,在管卡及固定SADDLE间的间隙不超过3mm。由于支架存在不稳定性,因此此种型式支架不适用于垂直管道[5]。

图3 固定支架(承受荷载小型式)及实物对照

3.3 固定支架(承受荷载大型式)

此种型式是为了应对较大荷载,它是在3.2节固定支架的基础上,增加了上下两处挡块来抵抗更大荷载;此型式对结构要求更强,结构应进行加强处理,选择门型或加筋板及斜撑型式结构支撑。如果管道的两端连接有不受约束的膨胀节,则必须沿着管道轴向设置固定支架。

3.4 支撑支架

支撑支架仅用于承担玻璃钢管道的重量,其特点是简单,具有高度灵活性。可以允许移动位移,但是不建议用于海上FPSO、半潜平台等浮式设施,除非设计中允许其移动产生相对位移。

图4 中间支架为固定支架(承受荷载大型式)

图5 支撑支架及实物对照

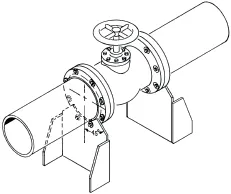

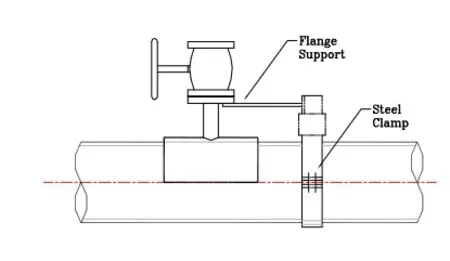

3.5 法兰支架

法兰支架如图6,用于支撑玻璃钢法兰,通常用于直管段较短,无法在直管段位置设计支撑及导向支架的情况及阀门较重、阀门支撑腿较弱的情况时使用。在设计时应注意螺栓数量应充分覆盖,法兰下支撑架应尽可能短。在受力较大时,应加筋板抵抗较大受力。安装固定到结构之前应用螺栓固定到法兰上。法兰支撑的型式可以是固定、可以是导向也可仅支撑型式,视实际情况增加组合支架类型。

图6 支撑支架及实物对照

在以下情况下,宜使用弯头支撑:

(1)独立的阀门支架和重型设备,例如阀门、法兰和螺栓的重量材料、执行机构等,当阀门被迫打开/关闭时,防止管道受到过大的弯曲力矩;

(2)连接软管、公用设施站、装货站的独立法兰固定支架可以避免软管连接和拉动时产生的弯矩过大的情况,可以避免因压力突然释放产生的作用力造成的损坏;

(3)安全阀后,避免泄放反力产生的压力泄放对管道造成的破坏。

3.6 特殊支架

在一些特殊区域及特殊受力位置,例如在可能具有冲击力的区域,去承受竖直方向的载荷,为特殊设计支架,其下方可配合使用加强处理的钢性构件,如图8。

图7 阀门的法兰支架示意图

图8 特殊支架

4 常见问题

在使用过程中常常遇到一些问题,例如在绝缘接头或膨胀节的两侧,管道支架设计问题:比如应尽量靠近膨胀节及绝缘接头设计管支架,预留出安装及拆卸所需空间等。

如图1 0 所示,玻璃钢管道支架应位于方便安装和无障碍位置,不应位于穿甲板处,支架最好位于光管上而不是在配件或接头处,管支架与管件之间应留有充足的空间。

图9 膨胀节两侧支架设计

图10 支架空间设计及实物图

在图11中列举了一些错误的做法,不应使用玻璃钢管道支架支撑其他管道。

如需要支撑小支管或者分支管时,宜从主管生根,避免因生根于主结构,避免与主管产生相对位移的偏离,同时也避免了振动与疲劳,如图12中,小支管结构宜生根于主管。

图11 支架设计错误做法

图12 小管支撑位置

支架应尽量生根于主梁或主结构或共架生根,但是有些并排的管支架可以选择图13的方式,以避免轴向止推支架集中于一点上,使该支架受力过大。

图13 固定支架位置设计

选择合适的结构支撑也很重要,在图14中,结构支架较弱,产生了管道失效破坏的情况。

图14 结构支撑失效实物图

总之,按照跨距要求设计支架,结合管道走向调整跨距,合理设计固定支架、导向支架以及承重支架,才能保证玻璃钢管道长期稳定运行。

5 结论

本文详细介绍了玻璃钢管道支架设计、管道跨距及工程中常见问题,为今后玻璃钢管道设计与应用提供参考,为同行人员提供借鉴依据。