大型起重铺管船DP3系统主电站方案设计

2021-01-09刘爱侠冯庆斌刘纯青

刘爱侠,冯庆斌,刘纯青

(海洋石油工程股份有限公司, 天津 300451)

随着海洋石油开发、大型海上工程和海难救助事业的发展,大型起重船舶作为不可缺少的工程船舶,近几十年来有了长足的发展。在我国,海上平台吊装已有许多,现在海上平台的拆卸也被提上日程,进行这些工程最主要的装备就是大型起重船。大型起重船作为海洋油气田开发中不可或缺的重要装备,随着我国海上油气开发建设和大型海上工程建设向深海的推进,大型起重铺管船的需求不可忽视。

国家“十三五”重大专项课题“深水铺管起重船及配套工程技术”主要任务之一是双6000吨深水起重铺管船基本设计研究。其为一艘柱稳式的多功能半潜式起重铺管船,船上设置一套J-lay铺管系统,两台全回转海洋工程重型起重机,全船供电均由船上自有发电机提供,同时具有自航能力,电力推进。

1 DP3系统主发电站负荷

1.1 研究船舶主尺度

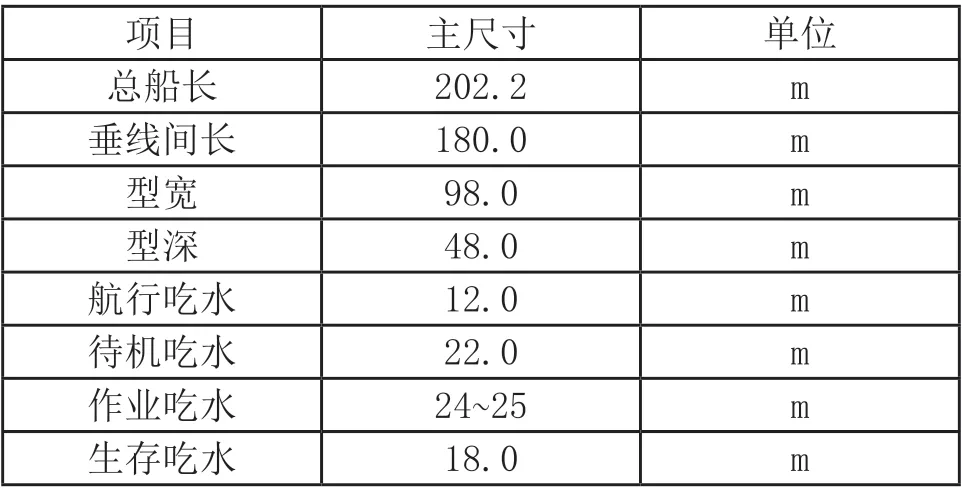

以双6000吨深水半潜起重铺管船为基础,研究其DP3闭环系统的主发电站设计。该船舶的主体尺度如表1。

表1 双6000吨深水起重铺管船主尺度

1.2 电站系统负荷主要用户

1.2.1 推进器负荷

在进行推进器方案设计前,需先行确定DP等级要求。拟建半潜船的主要功能为深水铺管和起重,经调研,一般深水起重作业要求船舶达到DP3,铺管作业要求船舶达到DP2。铺管作业因为铺设海管时水平力的存在,对推进器的需求更大。经初步计算,铺管作业若要求达到DP3,则12台推进器需求为5500kw;铺管时若只要求DP2,推进器需求为4500kw,两款推进器价格差别10%~15%。为降低全船初始投资和运营日费率,建议拟建船DP等级为:起重作业时DP3,铺管作业时DP2。推进器布置方案见图1。

图1 推进器布置方案

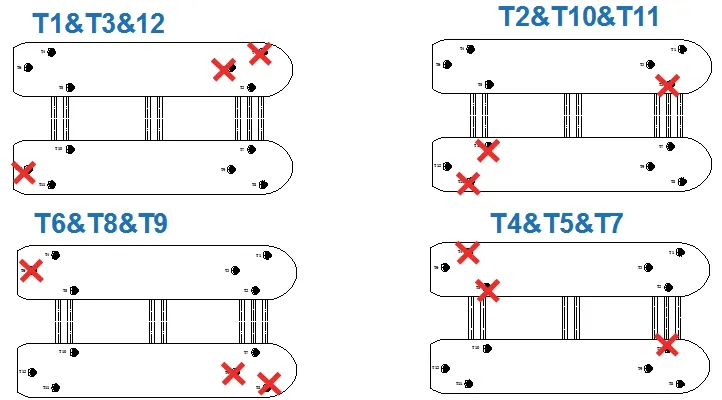

推进器的损失方案:全船共有12台推进器,设置4个主机舱,每个主机舱连接3台推进器。当出现最大DP故障时,损失三台推进器。推进器损失方案见图2。

图2 推进器损失方案(损失对角线)

1.2.2 吊机负荷

半潜船配置两台主吊机,每台吊机负荷为4000kW。在推进器故障工况吊机只考虑将正在进行的作业安全停止所必需的负荷。此工况负荷需求按照吊机正常吊装作业的50%考虑。

1.2.3 铺管设备负荷

半潜船配置一套J-LAYER铺管设备,设备总负荷为5500kW。在推进器故障工况(选定CASE12),负荷需求按照正常铺管作业的50%考虑。

1.2.4 压载泵负荷

半潜船共配置10台压载泵及4台压载空压机,按照作业工况的需求进行投运。

1.2.5 其它负荷

其他用电负荷按照机械设备清单及通风设备进行了统计。对于各种工况,系统的运行方式如下:

(1)正常吊装(动力定位),吊装DP3故障工况,正常铺管(动力定位),铺管DP2故障工况:

每两个主配电板(MV-001+MV-004,MV-002+MV-003)连接成一个汇流排运行,各低压配电板分开运行。

(2)航行工况

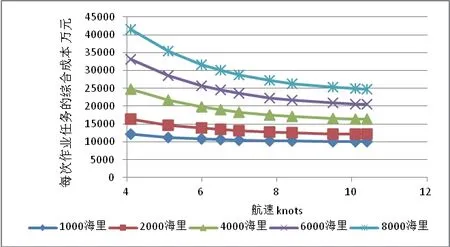

按不同航速下的综合作业成本进行分析,如图3所示。

图3 单次作业任务成本

从图3可以看出,增加航速可以降低每次作业任务的综合成本,在航速4节到8节的区间较为明显,大于8节以后变化较小,大于10节以后基本无变化。

本船自航航速不大于8节,根据阻力试验结果再进行调整,以8节为首选航速进行负荷计算。根据目前的负荷情况,各不同工况下发电机的负荷率如表2和表3。

表2 半潜式起重铺管船船吊装负荷

表3 半潜式起重铺管船船铺管、航行负荷

汇流排二总负荷 27892 27900发电机运行数量 8×8910 7×8910 4×8910运行发电机总容量 71280 62370 35640汇流排一发电机负荷率 79.32% 85.82%汇流排二发电机负荷率 78.26% 78.29%发电机负荷率 81.45%

2 主电站机组选择

2.1 主电站原动机选型

自2015年1月开始,北美及北欧硫化物排放控制区(ECA)内船舶,船用燃料含硫量上限已从1%大幅缩减至0.1%。根据国际海事组织相关规定,新的船舶排放标准将于2020年施行。

按照可燃用的燃料,半潜式起重铺管船可选用的主电站原动机主要有两种类型:

(1)以LNG为主燃料的多种燃料电站机组。往复式天然气双燃料电站机组(燃料为LNG&重油)初始投资费用较高,需要配备专门的气化装置和LNG存储装置;LNG加注船技术尚不成熟,大部分港口LNG补给设施不配套;LNG储存系统复杂,布局困难,安装圆筒形储罐对舱室空间需求较大;该半潜船为无限航区,作业区域用LNG燃料受限。

排气中的NOX值小于2g/kWh;可以达到TierIII排放要求。由于需专门的LNG气化装置和存储装置,故初始投资相对于第一种方案高5%~10%。考虑到船舶运营和初始投资等方面因素,不推荐此种机型。

(2)以MDO&HFO为主燃料电站机组。以MDO&HFO为主燃料的燃料电站机组各项技术相对成熟,排气中的NOX值9.6g/kWh左右;配置SCR装置可达到TierIII排放要求。此燃料加注不受航区限制,推荐选用燃料为MDO&HFO的往复式内燃机驱动电站机组作为主电站原动机。

2.2 主电站机组选型

经初步电力负荷计算,拟建半潜式起重铺管船预计总用电负荷约为57MW,考虑DP损失工况和机组负荷率等方面因素,总装机功率估算约为74MW。经对市场上现有主机型号进行初步分析,主机选型有三种方案。

方案一:共设置8台主机,每个机舱2台,每台原动机额定功率9280kw,发电机功率8910kw;

方案二:共设置8台主机,每个机舱2台,每台原动机额定功率9600kw,发电机功率9312kw;

方案三:共设置12台主机,每个机舱3台,每台原动机额定功率6000kw,发电机功率5760kw。

三种方案的综合分析比较见表4。方案三电站机组共12台机组,台数偏多,占用机舱面积大,初始投资高,机组总重量大,燃料费用高。方案一和方案二相对较合理,均可为此半潜式起重铺管船主电站方案,即采用8台电站机组,每个机舱2台,分布4个机舱。但方案二的电站机组供货周期相对较长,所以优选方案为方案一,即选择额定功率为9280kw原动机8台。

表4 半潜式起重铺管船电站机组方案比选

3 电气系统方案

为DP配套的电力系统包括发动机组、主配电板、与推进器供电相适应的变频器、UPS电源等,它们是保证推进器推力输出满足定位要求,保证控制系统电源供应的关键。根据各工况下DP等级需求,整船电力系统将按照闭环运行的方式进行设计。DP环网供电系统近年来逐渐成熟,并广泛应用于各类工程船舶上。

相对于常规的开环系统,电力系统闭环运行具有以下优势:

(1)节约燃油,系统灵活,可根据实际需求开启发动机,减少有害气体排放;

(2)降低主机运行时间,减少主机维修成本;

(3)加强了电力系统的稳定性。

本起重铺管船四个主配电板连接成一个汇流排,采用环网运行方式。推进器功率采用的是设计基础中列举的最恶劣海况下的对应数据,在常规海况下,推进器功率会降低,系统中投入的发电机数量将相应减少,在上述各工况中,如果投入发电机数量不大于4台,系统均可以采用环网运行方式。

同时,闭环运行电网需要进行实船短路电流试验,会给设备及项目进度带来一定风险。

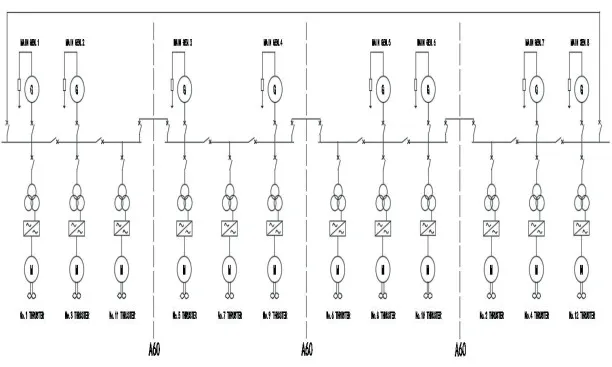

综合考虑后,闭环运行系统相对于传统的开环运行系统具有相对明显的优势,因此本项目推荐使用闭环电力系统。结合项目具体需求,本项目推进器系统配电系统图见图4。

图4 推进器配电系统示意图

4 主机舱布置方案

经概念设计阶段研究,具备可行性的主机舱布置方案有四机舱和六机舱两种方案,见图5。

六机舱方案与四机舱方案相比,最大故障模式DP冗余更小,总装机功率略低,但是机舱需配置的冗余设备增多,如分油机、滑油系统、燃油系统、冷却水系统、通风系统、SCR系统等。综合比较后,两个机舱布置方案的整体造价差别不大,但是六机舱方案的电气、轮机系统设计难度更高,全船电缆布置复杂,建造阶段项目风险较高。所以推荐采用系统配置更为简单的四机舱方案。

图5 主机舱布置方案

5 结论

(1)SSCV电力系统采用闭环设计是未来大型船舶主电站设计的趋势,其最大优点是能有效地降低油耗、维护和运营成本。

(2)对于推进器负荷的确定要充分考虑到各种不同的操作工况。

(3)机舱布置要充分考虑到实现DP3的功能分割要求,并尽量集中和简化系统布置。

(4)发电机机组的选型要充分考虑不同海域燃料加注的可行性和排放要求等制约因素。