新型“长压短抽”通风除尘系统的试验研究

2021-01-09高世宁

高世宁

(山西煤炭进出口集团蒲县万家庄煤业有限公司,山西 蒲县 041000)

附壁风筒技术是一种新型的长压短抽通风除尘技术,通过减少轴向供风,增加径向供风的方式形成自后向前运移的控尘风幕,将粉尘控制在工作面迎头,进而实现高效控尘降尘。但这种通风方式由于减少了吹向工作面迎头的轴向供风,会导致迎头瓦斯积聚。结合山西煤炭进出口集团万家庄煤矿20101 综掘工作面的现场生产特点,对通风降尘效率与工作面瓦斯浓度关系进行试验研究,为综掘工作面粉尘和瓦斯防治提供参考。

1 工程概况

万家庄煤业公司地处蒲县黑龙关镇,井田面积13.897 2 km2,年生产能力120 万t,主要开采2#煤层。20101 为首采工作面,煤层厚度为1.2~3.7 m,平均煤层厚度为2.5 m。煤层绝对瓦斯涌出量约1 m3/min。20101 主运输顺槽掘进工作面采用综合机械化工艺进行掘进,工作面沿煤层顶板掘进,日平均进尺9.5 m,掘进高度2.6 m。工作面采用长压方式供风,供风量550 m3/min 左右,要求迎头最大瓦斯浓度不得超过0.5%。工作面原有掘进机内喷雾、巷道内喷雾、冲洗巷道积尘等多种降尘措施,但在实践中降尘效果不佳,需要进一步优化。

2 综合高效除尘技术的应用

为对万家庄煤矿20101 综掘工作面的粉尘进行高效防治,在该工作面布置安装了一套新型“长压短抽”高效通风除尘系统和掘进机环形外喷雾装置。

“长压短抽”高效通风除尘系统的组成如图1所示,主要由湿式过滤除尘器、机面集尘装置、矩形负压风筒、附壁风筒、整流风筒以及连接管路等组成。湿式过滤除尘器固定在放置于二运桥转后的拖拉轨道上的承载小车上,以连杆与二运桥转连接在一起,随掘进机和二运桥转同进退。附壁风筒与整流风筒接在供风风筒前端,附壁风筒布置在距工作面迎头120 m 处,整流风筒前端出风口距迎头5~10 m。除尘系统抽风量为450 m3/min。

掘进机环形外喷雾装置安装在掘进机悬臂上,布置有若干水平朝向迎头和垂直喷嘴。装置能够在截割头及悬臂周围形成360°的密实雾流,有效包裹截割头,覆盖产尘区域,使大部分粉尘被水雾捕集,产尘量减少。

图1 长压短抽通风除尘系统示意图

特制的附壁风筒是用于实现分段控风的关键系统部件,风筒壁上平均分布着6 个斜向上30°的可收缩关闭的径向出风口,用于实现径向出风,形成控尘风幕。6 个径向出风口的总断面积与轴向出风口的断面积基本相等,通过调节附壁风筒可以实现对供风方向和轴径向出风比的精确调节。通过精确调节供风方向和轴径向出风比,可以在掘进工作面作业区域形成自后向前运移的风流流场,将掘进机割煤产生的含尘气流控制在工作面迎头(即司机前方),并最终经过除尘系统的净化后排入巷道后方,实现高效控尘降尘。

3 附壁风筒轴径向出风比试验研究

“长压短抽”高效通风除尘系统试运行期间,为研究附壁风筒轴径向出风比和降尘效率及瓦斯浓度的关系,进行了附壁风筒轴径向出风比的精确调节及测定试验,对附壁风筒的轴径向出风量、系统运行时工作面的降尘效率和瓦斯浓度进行了同步测试。

3.1 附壁风筒轴径向出风比精确调节及测定试验

附壁风筒轴径向出风比的精确调节及测定试验共进行了2 次,试验采用测定轴向出风口风速,再换算成出风量的方法。在工作面生产状态条件下,依次增加开启附壁风筒径向出风口的数量,每开启1 个径向出风口,都用高速风表测出该状态下轴向出风口的平均风速,之后将平均风速换算为轴向出风量,再根据总供风量和轴向出风量计算出径向出风量。试验结果如表1 所示。

表1 轴径向出风比调节试验数据表

根据试验结果,随着附壁风筒径向出风口开启数量增多,径向出风量逐渐增加,增加趋势为先急后缓。径向出风口全部打开时,轴径向出风比可以达到1:0.8 以上,此时轴向出风量和径向出风量基本相等,符合6 个径向出风口的总断面积与轴向出风口的断面积基本相等的规律。如需继续增大径向出风量,应缩小轴向出风口的断面积,减小轴向出风量,从而加大径向出风量。

3.2 工作面综合降尘效率及迎头瓦斯浓度测试

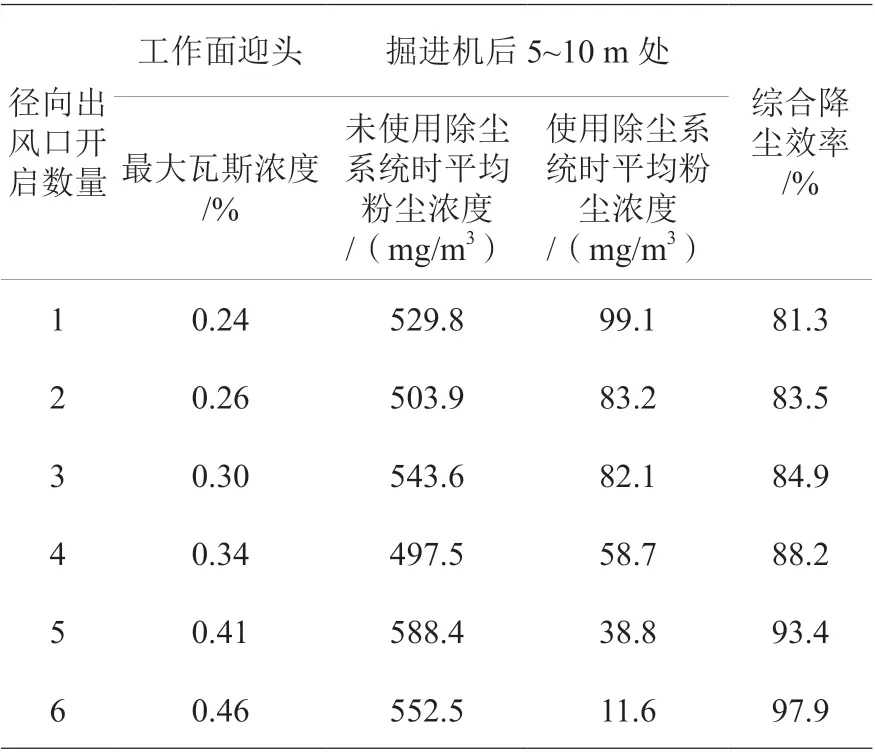

在进行附壁风筒轴径向出风比的精确调节及测定试验的同时,采用直读式粉尘浓度测定仪和便携式瓦斯浓度测定仪,对开启不同数量径向出风口状态下,系统运行时工作面的降尘效率和迎头的瓦斯浓度进行同步测定。测定期间,为取得高效的降尘效果,通风除尘系统和掘进机环形外喷雾装置同时开启运行。测试结果如表2 所示。

表2 工作面瓦斯浓度和粉尘浓度测试对比结果表

试验结果表明,随着附壁风筒径向出风口开启数量增多,工作面迎头的相对瓦斯浓度逐渐升高,升高趋势先缓后急。径向出风口全部开启时,相对瓦斯浓度达到最大,为0.46%,满足最大相对瓦斯浓度不得超过0.5%的要求。出风口全部关闭时则相反。

在满足瓦斯浓度不超标的情况下,工作面的通风降尘效率也随附壁风筒径向出风口的开启数量增多而逐渐提高。开启1~4 个径向出风口时,降尘效率增速较缓:开启5~6 个出风口时,效率大幅提高。径向出风口全部开启时,工作面的通风降尘效率最高,配合掘进机环形外喷雾,工作面的综合降尘效率可达97.9%;出风口全部关闭时,综合降尘效率也能达到80%以上。

3.3 轴径向出风比和降尘效率及瓦斯浓度的关系

通过上述试验结果可知,随着附壁风筒径向出风口开启数量从1 增加到6 个过程中,轴径向出风比从1:0.2 调整到1:0.8,径向出风量增加,且增加趋势为先急后缓。当开启数量达到6 时,径向出风量达到最大。轴径向出风比从1:0.2 调整到1:0.8 过程中,降尘效率逐渐提高,但是瓦斯浓度也逐渐增大。当开启的径向出风口达到一定数量,径向出风量达到一定程度后,能够在工作面巷道中形成有效的自后向前运移的风流场,将粉尘控制在工作面迎头,进而取得较高的降尘效率。同时,径向出风量增大会导致轴向出风量相应地减小,以及受到控尘风流场的影响,在迎头瓦斯相对涌出量相同的情况下,被轴向出风量吹散稀释的瓦斯减少,迎头瓦斯积聚迅速增加。当工作面迎头瓦斯相对涌出量较大时,应关闭部分径向出风口,减小径向出风量,增大轴向出风量,首先保证最大瓦斯浓度不超限,但同时也必然会导致降尘效率下降。“长压短抽”通风除尘系统附壁风筒轴径向出风比精确调节及测定试验为除尘设备参数的设定和应用提供了依据,在保障瓦斯浓度不超限的情况下有效提高除尘效率。

4 结论

以万家庄煤矿20101 综掘工作面为例,进行了新型“长压短抽”高效通风除尘系统的实践应用研究。对系统径向出风口开启数量、轴径向出风比与系统运行时工作面的降尘效率和瓦斯浓度关系进行了研究,为“长压短抽”高效通风除尘系统参数的设定及除尘效率的调节提供了依据。根据掘进工作面迎头瓦斯相对涌出量的大小合理调节轴径向出风比,迎头瓦斯相对涌出量较大时,必然会对工作面的通风降尘效率造成一定的影响。在掘进工作面迎头瓦斯相对涌出量较大,通风降尘效率较低时,可以采取掘进机高压外喷雾、泡沫喷雾或同时加大供风量和除尘系统抽风量等措施提高工作面降尘效率。