高参数蒸汽锅炉在垃圾焚烧发电厂的应用分析

2021-01-09石凯军郝晓明

石凯军,郝晓明

(中国城市建设研究院有限公司,北京 100120)

1 引言

自20世纪90年代,垃圾焚烧发电技术引入国内垃圾终端处理工程中以来,锅炉作为焚烧炉的重要配套设备,实现热量的转换,其蒸汽参数的选取一直备受关注。尤其是近年来,随着垃圾收运、分类体系的建立、垃圾热值的逐步提高、垃圾焚烧发电工程技术、运行的日益成熟,对于提高垃圾焚烧发电厂热效率的要求日益迫切。

目前国内外垃圾焚烧发电厂锅炉蒸汽参数多采用中温中压(4.0 MPa(g)、400 ℃),其压力基本与国内15 MW及以下规格的小型汽轮发电机组的标准压力匹配,但温度低于标准机组,常规电厂标准中温机组温度为450 ℃,因此垃圾焚烧电厂的全厂发电热效率普遍低于常规燃料电厂。目前提高垃圾焚烧发电热效率主要通过提高蒸汽参数、增加中间再热方式,其中以提高蒸汽参数为最理想最有效技术手段。

2 高参数蒸汽的类型与可靠性

目前,国内垃圾焚烧发电厂锅炉蒸汽参数主要以中温中压与中温次高压为主,典型的中温中压蒸汽参数一般选取4.0 MPa(g)、400 ℃。按照电力系统锅炉压力等级,主蒸汽压力大于等于5.3 MPa、小于9.8 MPa之内均为次高压锅炉,中温次高压蒸汽参数又因压力、温度不用主要分为以下3种类型(表1)。

表1 国内目前主要采用的3种高参数蒸汽类型

近年也有垃圾焚烧发电厂为提高热效率,热力系统增加再热系统,锅炉选用中温高压(13.8 MPa(g),450 ℃)参数蒸汽,该使用仅是个列,需要从经济方面做具体分析。

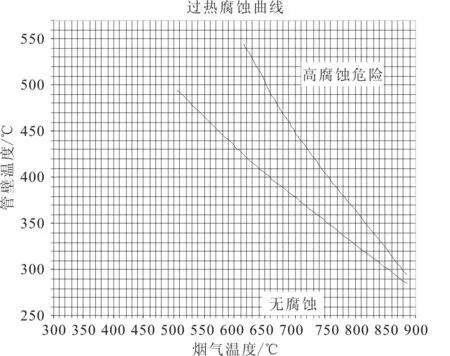

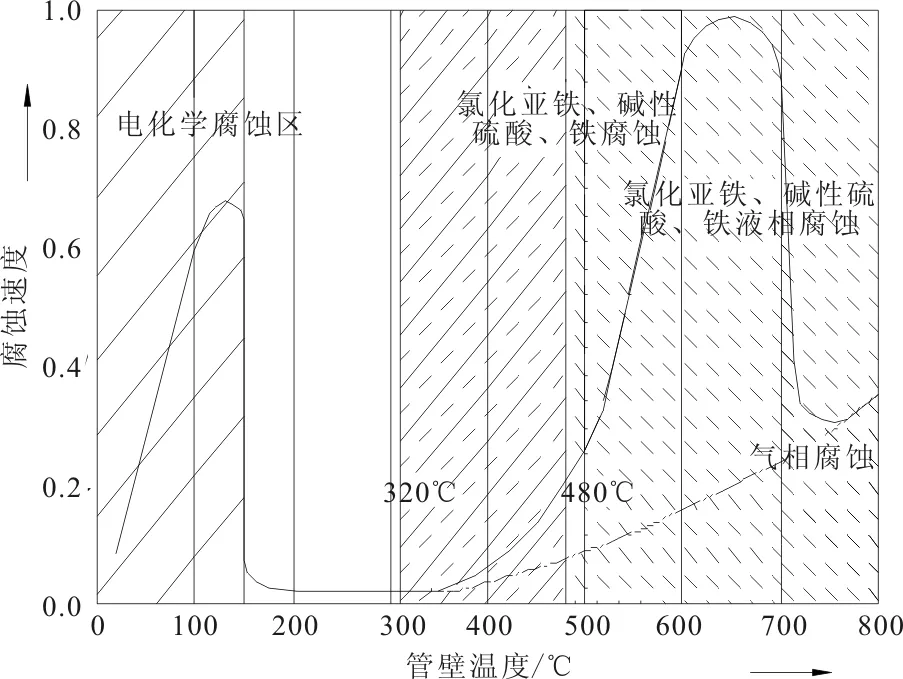

中温中压和中温次高压蒸汽技术均是成熟技术,在国内进行制造、设计、建设、运行均不存在问题。在实际的焚烧发电厂设计中,既要尽量提高锅炉蒸汽参数以增加发电量,也要综合考虑管材的腐蚀问题。腐蚀机理主要是所焚烧的垃圾中含有Cl、 S 以及碱金属等元素,造成Cl、S化合气体腐蚀和低熔点碱金属盐熔融腐蚀,主要是锅炉受热面的高温腐蚀,腐蚀使承压部件的管壁变薄,严重时会导致受热面管子在短时间内泄漏和爆破事故,甚至被迫停炉处理。高温腐蚀导致的爆漏事故频率占全厂汽水系统故障频发率第一位[1](图1、2)。

图1 烟气温度、管壁温度与腐蚀速度关系

图2 余热锅炉管壁温度与腐蚀速度关系

对于高参数蒸汽锅炉,为延长过热器的使用寿命,主要措施如下。

(1)提高高温过热器材料等级。430 ℃是锅炉过热器材质提高的分界线,当过热器管壁温度小于430 ℃时,腐蚀比较轻微,可采用碳钢。430 ℃以上的就必须采用合金钢,当过热器管壁温度大于480 ℃时,腐蚀速度急剧加快。在高参数蒸汽锅炉高温过热器的材料使用上,一般选用 Cr-Mo 低合金钢或 Mo 合金钢(如15CrMoG、12Cr1MoVG ),实践证明使用合金钢后,运行情况基本良好,受热面整体使用寿命均在4年以上。

(2)布置合理的蒸发器。锅炉设计时,严格控制高温过热器的进口烟温,即通过布置三通道垂直水冷壁烟道,以及增加一级蒸发器受热面积,以控制高过进口烟温目的,减少腐蚀,提高过热器的使用时间。

(3)布置合理的过热器结构,采用多级喷水减温,及逆流、顺流相结合的形式。过热器蒸汽流向为:一级过热器(逆流)——二级过热器(顺流)——三级过热器(逆流)。

通常垃圾焚烧锅炉炉膛的水冷壁管向火侧的正面腐蚀、减薄最多,若发生爆管都在管子的正面爆开,管子侧面减薄较少,背火侧几乎不减薄。中温中压参数蒸汽锅炉,一般会在第一烟道内敷设耐火料,主要是为保证环保温度的要求,其它水冷壁不会作防护要求,实践证明此参数下水冷壁腐蚀问题不大,这主要原因是锅炉蒸气参数不高,管子壁温相对偏低,依据经验腐蚀曲线图,管子受烟气腐蚀不明显。当锅炉蒸汽压力参数提高后,锅炉饱和温度相应提高,如蒸汽压力提升到5.3 MPa(g)至6.4 MPa(g)时,水冷壁内饱和水温度也相应提升,综合考虑水冷壁管子的壁温在300~320 ℃以上,在这个温度下碳钢的水冷壁管容易被腐蚀。易发生腐蚀的部位为第一烟道水冷壁上部、第二烟道水冷壁中上部,因此为保证锅炉的连续、稳定运行,水冷壁必须考虑防护措施,目前多采用敷设耐火料或采用镍基或钛基堆焊。实践证明,通过堆焊处理能有效降低水冷壁的腐蚀速度,满足垃圾焚烧发电厂的运行要求。

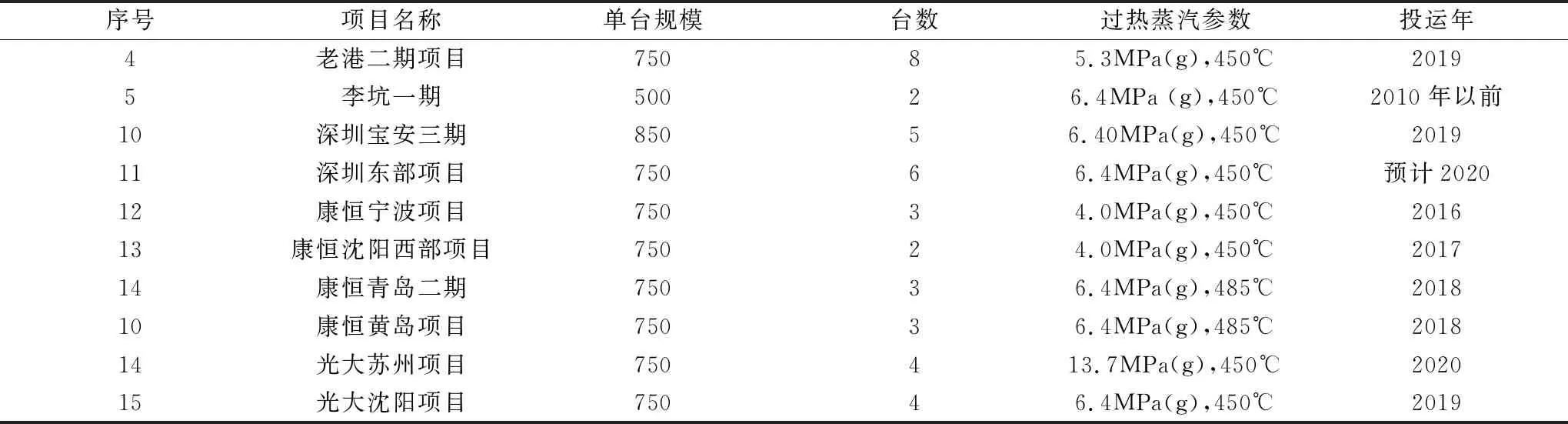

3 高参数蒸汽应用情况

通过调研,目前北京、上海、广州、深圳等一线大城市2015年前建设的项目均采用中温中压(4.0 MPa(g),400 ℃)参数余热锅炉,2015年后建设的项目均采用高参数蒸汽锅炉。如老港二期锅炉蒸汽参数为5.3 MPa(g),450 ℃,深圳东部锅炉蒸汽参数为6.4 MPa(g),450 ℃(表2)。

表2 国内目前主要采用的高参数蒸汽的部分焚烧厂统计

上述统计中,李坑一期项目建设比较早,蒸汽参数采用中温次高压(6.4 MPa(g),450 ℃)。该项目运行期间曾发生过爆管,但发生爆管的位置在余热锅炉1、2通道转折处,而不是发生在高温过热器位置。李坑二期变更蒸汽参数为中温中压(4.0 MPa(g),400 ℃),但仍出现了爆管现象。因此可以得出,提高蒸汽参数不是产生爆管的主要原因,分析其原因可能为:① 锅炉结构设计缺陷,该位置冲刷严重或应力集中;② 烟气温度高或者结焦影响产生该部分;③ SNCR运行不当。

除李坑一期项目外,其他已投运的采用中温次高压蒸汽参数的项目目前运行状况良好,年运行时数满足8000 h,除计划维修外没有出现过爆管停炉事故。已运行满两年的项目,经检测过热器管壁也没有明显减薄。目前各投资商、设备厂家均在新项目中进行了高参数蒸汽锅炉的应用和研发,实践说明,采取有效措施可以解决因锅炉蒸汽参数提高引起的可靠性问题。

4 高参数蒸汽对发电效率的影响

在蒸汽温度不变条件下提高蒸汽压力会降低蒸汽的焓值,增加了蒸汽量,但这部分蒸汽量幅度变化相对较小。其提高发电热效率则主要由于其提高了汽轮机组的理想焓降,在假定汽机内效率不变条件下,则提高了实际焓降,具体表现为汽机排汽的湿度增加,降低发电汽耗率,相应减少了单位发电的汽机排汽量和热损失。但是,排汽湿度增加到一定程度由于汽机尾部通流部分蒸汽带水,会造成内效率降低。另外由于汽机材质的影响,蒸汽湿度过大会损伤叶片,降低汽机运行可靠性、降低使用寿命,因此所允许的汽机排汽湿度受限,国内中小型机组排汽湿度通常在5~12%,先进国家汽机材质较优,且结构先进,其排汽湿度可达到14%。因此,提高蒸汽压力同时需要提高蒸汽温度,否则汽机排汽湿度会超过允许值。提高蒸汽温度增加了汽机的入口蒸汽焓,相应可提高汽机的内效率,但由于受材质影响,高压等级以下锅炉产生蒸汽温度一般在485 ℃以下,中压机组则一般在450 ℃以下。

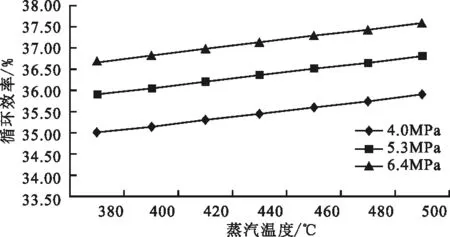

经调查于分析研究,与典型垃圾焚烧厂采用的中温中压(4.0 MPa(g)、400 ℃)参数相比,采用中温次高压参数,垃圾焚烧发电汽轮机组理论热效率可提高约2.5%。对于理想朗肯循环,理论计算表明,主蒸汽温度每提高10 ℃,循环效率提高约0.15%,蒸汽压力每提高0.1 MPa,循环效率提高约0.07%[2](图3)。

图3 理论循环热效率与蒸汽参数的关系

虽然分析表明,单纯提高进汽温度对循环热效率影响效果明显,但是,单纯提高蒸汽温度带来的影响是:①蒸汽温度提高后,密度降低、管道管径增加、管道系统热损失增加、管道系统投资增加。②对锅炉受热面的布置难度较大。造成水冷壁和过热器分配困难。

因此,目前国内大部分垃圾焚烧发电厂在蒸汽参数的选择上,均采用温度、压力同时提高的方法,蒸汽参数的选择主要以表1 的三种类型为主,这与表2 的调研统计一致。

5 高参数蒸汽对建设成本及运行费用的影响

使用中温次高压参数蒸汽与中温中压参数蒸汽相比,垃圾焚烧发电厂的建设成本及运行成本均会增加。成本的增加主要是以下几个方面。

(1)锅炉造价的增加。锅炉的承压部件设计压力需提高,蒸发受热面、汽包的运行温度同时提高造成钢材的许用应力降低,这样就需要增加水冷壁、蒸发器、汽包的壁厚或更换材质,锅炉t蒸汽耗钢量增加。

(2)管道系统造价的增加。虽然蒸汽压力提高后,蒸汽密度增加,可减少蒸汽管道的管径,但高至一定程度需要更换材质或增加壁厚,阀门等管道附件需要提高等级。

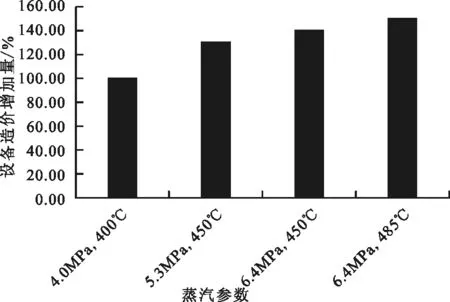

经过工程建设的统计数据,粗略估计采用中温次高压参数时锅炉及管道系统的造价较采用中温中压参数时高出约30%左右(图4)。

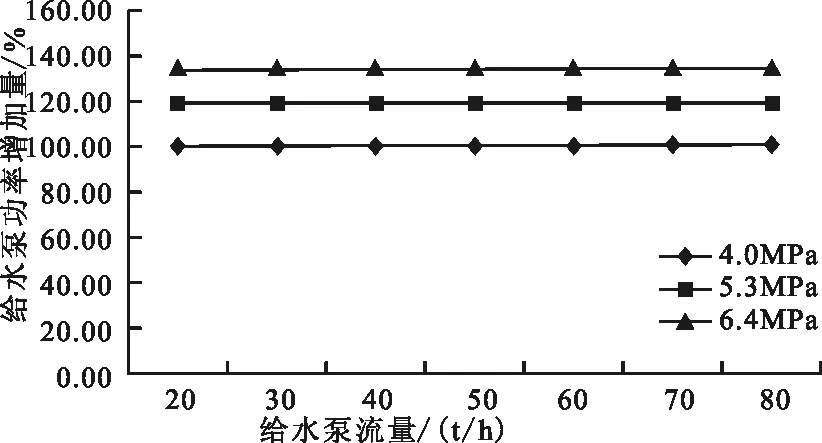

(3)给水泵功率的增加。蒸汽压力提高后,对给水泵造价影响不大,主要是给水泵扬程增加,相应功率增加(图5)。

6 工程案例分析及结论

以某项目焚烧炉处理量500 t/d,垃圾低位设计热值6900 kJ/kg为例,综合比较分析以下蒸汽参数方案:①蒸汽参数:4.0 MPa(g),400 ℃;汽机转速:中速。② 蒸汽参数:5.3 MPa(g),450 ℃;汽机转速:高速。③ 蒸汽参数:6.4 MPa(g),450 ℃;汽机转速:高速。④ 蒸汽参数:6.4 MPa(g),485 ℃;汽机转速:高速。

为简化对比方法,仅考虑不同蒸汽参数及汽机转速

图4 设备造价增加量与进汽参数的关系

图5 给水泵功率增加量与进汽参数的关系

方案下影响较大的因素,纳入对比范围的因素有:①汽轮发电机组发电量及差异率;②)汽轮机价格差异;③锅炉给水泵耗电量;④余热锅炉价格差异。

发电量计算以原则性热力系统图和锅炉的热平衡计算为准,汽轮机价格差异以咨询汽轮机厂家提供的报价为准,锅炉给水泵的耗电量按公式直接计算,余热锅炉的价格差异以咨询锅炉厂家提供的报价为准,报价条件按使用中温中压(4.0 MPa(g),400 ℃)参数,水冷壁不采用堆焊处理工艺,过热器材质选用20 G。使用中温次高压参数时水冷壁采用堆焊处理工艺,当蒸汽参数为5.3 MPa(g),450 ℃、6.4 MPa(g),450时,过热器材质选用15CrMoG、当蒸汽参数为6.4 MPa(g),485 ℃、时,过热器材质选用12Cr1MoVG(表3)。

通过以上分析,得出结论如下:

(1)从汽轮发电机组发电量及上网电量上看,参数越高,发电量及上网电量均越多,给水泵耗电量主要受压力影响。

(2)主蒸汽压力提高后,蒸发受热面温度上升,据之前对高参数垃圾焚烧锅炉的分析结果,此时在第一烟道顶部或第二烟道入口(若第一烟道全部涂浇筑料)附近容易发生爆管。须在此处采用堆焊工艺,预计堆焊工艺能保证该部位5~8年安全运行(每次大修必须作专项检查)。

(3)汽轮发电机组的价格主要受转速的影响,蒸汽参数对价格影响较小。

(4)主蒸汽参数提高时,给水泵价格差异较小,投资主要差异体现在汽轮发电机组及余热锅炉价格变化,包括使用堆焊工艺。

(5)从汽轮机方面考虑,主蒸汽压力提高至6.4 MPa(g)后,若温度选用450 ℃不变,主蒸汽焓为三个方案中最低,主蒸汽流量为三个方案中最大,汽轮机内效

表3 案例经济性对比

率为三个方案中最低,末级干度也为三个方案中最低。因此,分析认为6.4 MPa(g)对应的温度应尽量选用470~490 ℃。

(6)按对比表计算结果,蒸汽参数采用6.4 MPa(g),485 ℃时的投资回收期最短,约为1.68年。

(7)以上分析结论仅适用于焚烧炉处理量为440 t/d,垃圾低位设计热值6900kJ/kg条件下,具体项目应根据垃圾的低位设计热值及处理量综合进行经济性分析。